一种单电机增程式动力总成结构及控制方法

1.本发明涉及新能源汽车控制技术领域,特别是一种单电机增程式动力总成结构及控制方法。

背景技术:

2.随着能源和环境问题不断凸显,新能源汽车成为交通工具发展的主导方向,并得到了快速发展,同时也引出了许多关键的技术问题,比如续航里程与能源消耗之间的关系。目前纯电动汽车的中级问题是:电池限制了续航里程,进而衍生了混动汽车的发展,从目前的市场应用情况来看,仍然存在续航里程与能量的损耗问题。

3.从中国与欧美交通工具日通勤距离可知,大多数人群使用交通工具的日通勤距离主要集中在50公里以内,续航能力保证在80-320公里,可基本满足日通勤距离或者日常使用需求,为了解决纯电动汽车里程焦虑问题,给车辆增加增程器,增程器提供辅助功率单元apu,解决辅件用电问题,根据车型和匹配需求,增程器功率可在1.5-30kw之间。新能源汽车动力总成-混合动力结构通常有三种结构:串联式、并联式以及混联式。串联式混合动力汽车中发动机输出的机械能首先通过发电机转换为电能,转换后的电能一部分用来给蓄电池充电,另一部经由电动机和传动装置驱动车轮,其缺点为:发动机启动后,高速运行耗油比普通汽车高。并联式混合动力汽车采用发动机和电动机两套独立的驱动系统驱动车轮,发动机和电动机通常通过不同的离合器来驱动车轮,其缺点为:电量为零后,电动机无法驱动车辆,只能作为发电机。混联式混合动力汽车结构上综合了串联式和并联式的特点,与串联式相比,增加了机械动力的传递路线,与并联相比,增加了电能的传输路线,其缺点为:结构复杂,效率低,也相应增加了成本。综合上述,以上三种混合动力系统存在车速与负载无规律变化与发动机高校转速转矩区的矛盾。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述和/或现有的到电机增程式动力控制设计中存在的问题,提出了本发明。

6.因此,本发明其中的一个目的是提供一种单电机增程式动力总成结构及控制方法,其采用单电机增程式动力总成结构及其控制方法可以是实现高效起动、发动机高效区直驱动、高效回馈制动和合成峰值扭矩/功率。

7.为解决上述技术问题,本发明提供如下技术方案:一种单电机增程式动力总成结构,包括发动机、差速器以及连轴组件,所述发动机的输出轴端设置有第一离合器,所述发动机的输出轴与电机的输出轴连接,所述差速器与发动机的输出轴通过中间轴连接,所述发动机的输出轴还设置有第二离合器,连轴组件设于所述中间轴与发动机的输出轴之间。

8.作为本发明所述的一种优选方案,其中:所述电机的输出轴端设置有第三离合器,

所述差速器与车轮连接。

9.作为本发明所述的一种优选方案,其中:所述连轴组件包括底板、与发动机的输出轴连接的第一连接轴件以及与中间轴连接的第二连轴件,所述第一连轴件与底板固定连接,所述第二连轴件与底板滑动连接,所述第二连轴件与第一连轴件滑动连接。

10.作为本发明所述的一种优选方案,其中:所述第一连轴件包括与底板固定连接的第一底座、与所述第一底座转动连接的第一轴杆以及与所述第一轴杆固定连接的第一旋转套,所述第一轴杆与发动机的输出轴连接,所述第一旋转套通过第一连接件与第二旋转套转动连接,所述第二旋转套与第一滑杆固定连接,所述第一滑杆与第二连轴件滑动连接。

11.作为本发明所述的一种优选方案,其中:所述第二连接轴包括与底板滑动连接的第二底座、与所述第二底座滑动连接的滑块以及与所述滑块转动连接的第二轴杆,所述第二轴杆一端与中间轴连接,所述第二轴杆另一端与第三旋转套固定连接,所述第三旋转套通过第二连接件与第四旋转套转动连接,所述第四旋转套与第二滑杆固定连接,所述第一滑杆内部设有容置空间,所述第二滑杆位于第一滑杆内部,所述第二滑杆与第二滑杆滑动连接。

12.作为本发明所述的一种优选方案,其中:所述第二底座竖直设有滑板,所述滑板竖直设有凸块,所述滑块设有凹槽,所述凹槽与凸块滑动连接。

13.作为本发明所述的一种优选方案,其中:所述第一底板、第二底板一端均呈半圆形,所述第一底板与第二底板通过半圆形端面相切设置,所述底板开设有弧形槽,所述第二底座设有滑动轴,所述第二底座通过滑动轴与弧形槽滑动连接,所述弧形槽的所在圆半径等于第一底板一端的半圆形半径与第二底板一端的半圆形半径之和。

14.作为本发明所述的一种优选方案,其中:所述弧形槽内壁开设有限位孔,所述滑动轴外壁滑动设置有限位轴,所述滑动轴内部设有弹簧,所述弹簧与限位轴对应设置,所述弹簧一端设有电磁铁,所述限位孔所在圆的中心轴线与限位轴所在圆的中心轴线不在同一平面,所述滑动轴顶部设有提手。

15.一种单电机增程式动力控制方法,其特征在于:包括,第一离合器断开且第二离合器闭合,发动机处于纯电动模式;第一离合器以及第二离合器均闭合,发动机处于高速直驱模式;第一离合器闭合且第二离合器断开,处于停车充电模式。

16.本发明的有益效果:本发明采用单电机增程式动力总成结构及其控制方法可以实现高效起动、发动机高效区直驱动、高效回馈制动和合成峰值扭矩/功率;同时利用连轴组件可以传动不在同一轴心的中间轴和发动机输出轴(当然同一轴心也可以传动),在满足多角度偏轴传动的同时还可以实现不同高度的传动,即可以实现两个平面的传动,极大地提高了轴与轴之间的多工况传动性能及效率。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

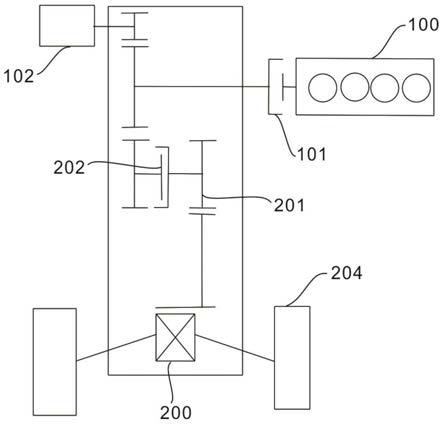

18.图1为本发明方案一的动力总成结构图。

19.图2为本发明方案二的动力总成结构图。

20.图3为本发明方案三的动力总成结构图。

21.图4为本发明第一连轴件的结构图。

22.图5为本发明连轴组件的俯视结构图。

23.图6为本发明第一连轴件、第二连轴件不同轴的位置结构示意图。

24.图7为本发明弧形槽与滑动轴的细节结构图。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

26.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

27.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

28.实施例1

29.参照图1~3,为本发明第一个实施例,该实施例提供了一种单电机增程式动力控制方法,包括三个模式:第一离合器101断开且第二离合器202闭合,发动机处于纯电动模式,此模式主要工作于发动机高效模式,比如启停、瞬间大负载等工况;第一离合器101以及第二离合器202均闭合,发动机处于高速直驱模式,此模式发动机转速随车速在高效区少许变化,输出转矩基本不变,电机平抑负载波动,同时可以根据电机soc情况综合平衡电机发电功率;第一离合器101闭合且第二离合器202断开,处于停车充电模式(极限情况)。

30.实现高效起动、发动机高效区直驱动、高效回馈制动和合成峰值扭矩/功率的功能本发明提出三个方案:

31.其一:如图1,第二离合器202设置在中间轴201的位置;

32.其二:如图2,第二离合器202位于发动机100输出轴的位置;

33.其三:如3,在方案二的基础上增加第三离合器203,设置在电机102的输出轴轴端,本实施例记载的三个上述模式均可以通过三个方案实现,

34.本实施例记载的是第三个方案:

35.发动机100的输出轴端设置有第一离合器101,发动机10的输出轴与电机102的输出轴连接,差速器200与发动机100的输出轴通过中间轴201连接,发动机100的输出轴还设置有第二离合器202,电机102的输出轴端设置有第三离合器203,所述差速器200与车轮204连接。

36.三个方案中第三个方案最佳,在电机102轴端安装第三离合器203,当发动机100高效直驱时,可以断开第三离合器203使电机102不随动,有利于减少整个系统的动力损耗。

37.在发动机100轴端加入第一离合器102使其可以介入高速直驱,第二离合器202可以安装在两个位置(中间轴和发动机的输出轴),加入第二离合器202可以实现停车充电,加入第三离合器203可以使电机不随动,达到省油的效果。

38.实施例2

39.参照图1~3,为本发明第二个实施例,该实施例提供了一种单电机增程式动力总成结构,包括发动机100、差速器200以及连轴组件300,00的输出轴端设置有第一离合器101,发动机100的输出轴与电机102的输出轴连接;差速器200与发动机100的输出轴通过中间轴201连接,发动机100的输出轴还设置有第二离合器202,电机102的输出轴端设置有第三离合器203,差速器200与车轮204连接;300设于中间轴210与发动机100的输出轴之间。

40.本发明的单电机增程式动力总成结构由电机102、电机输出轴、发动机100、发动机输出轴、第一离合器101、第二离合器202、第三离合器203、中间轴201以及差速器200组成,与传动增程式相比,结构简单,少一个电机以及控制器,增加一个离合器,极大地减少了成本;与一般混动相比,无需混动变速箱,只设置减速器,成本降低的同时可靠性得到提升;本发明三个模式绝大部分工况为纯电驱动,节能环保,相比纯电动车至少节省一半电池,降低成本和车重;峰值功率由电机和发动机共同提供(如150kw),发动机只需要提供平均功率约30kw,减少发动机体积、重量、成本以及油耗;电机和发动机可以同时驱动,提升峰值功率和动力性能,包括100公里加速,高超车性能。

41.连轴组件300可以传动不在同一轴心的中间轴201和发动机100输出轴,通过连轴组件300可以设置不同的传动角度并完成传动,使用时可以不限制连轴组件两端轴的连接部件,在满足多角度偏轴传动的同时还可以实现不同高度的传动,即可以实现两个平面的传动,极大地提高了轴与轴之间的多工况传动性能及效率。

42.实施例3

43.参照图1~7,为本发明第三个实施例,该实施例居于上一个实施例。

44.连轴组件300包括底板400、与发动机100的输出轴连接的第一连接轴件500以及与中间轴201连接的第二连轴件600,第一连轴件500与底板400固定连接,第二连轴件600与底板400滑动连接,第二连轴件600与第一连轴件500滑动连接。

45.第一连轴件500和第二连轴件600用于连接需要不同轴进行传动的器件,本实施例中进行不同轴传动的是发动机100和中间轴201,当然也可以进行同轴传动,第二连轴件600与底板400滑动使得第二连轴件600可以旋转调整至不同的角度以适应中间轴的位置,第二连轴件600与第一连轴件50滑动可以适应第二连轴件600旋转时延伸或者缩短第一连轴件500与第二连轴件600之间的距离,以此来达到不同角度的偏转连接。

46.第一连轴件500包括与底板400固定连接的第一底座501、与第一底座501转动连接的第一轴杆502以及与第一轴杆502固定连接的第一旋转套503,第一轴杆502与发动机100的输出轴连接,第一旋转套503通过第一连接件504与第二旋转套505转动连接,第二旋转套505与第一滑杆506固定连接,第一滑杆506与第二连轴件600滑动连接。

47.第一轴杆502作为与外部需要传动部件的连接零件,第一底座501纵截面呈l型,第一轴杆502在第一底座501上的竖直面旋转并及进行传动,第一旋转套503和第二旋转套505结构相同,第一旋转套503一端与第一轴杆502连接,另一端的两侧均开设有通孔,用于连接第一连接件504,第一连接件504呈十字形,第一连接件504十字的两个对应端连接第一旋转套503,另两个对应端连接第二旋转套505,形成万向节结构,第一旋转套503与第二旋转套505之间的转动用于适应第二连轴件600滑动至不同的偏转角度。

48.第二连轴件500包括与底板400滑动连接的第二底座601、与第二底座601滑动连接

的滑块602以及与滑块602转动连接的第二轴杆603,第二轴杆603一端与中间轴201连接,第二轴杆603另一端与第三旋转套604固定连接,第三旋转套604通过第二连接件605与第四旋转套606转动连接,第四旋转套606与第二滑杆607固定连接,第一滑杆506内部设有容置空间,第二滑杆607位于第一滑杆506内部,第二滑杆607与第一滑杆506滑动连接。

49.第二轴杆603作为与外部需要传动部件的连接零件,第一轴杆502可以作为主动端第二轴杆603作为从动端,当然第二轴杆603也可以作为主动端第一轴杆502作为从动端,第二底座601纵截面呈l型,滑块602位于第二底座601l型的竖直面,第二轴杆603在滑块602上旋转并进行传动,第三旋转套604、第四旋转套606与第一旋转套503结构相同,第二连接件605与第一连接件504结构相同,第三旋转套604、第二连接件605和第四旋转套606构成另一个万向节结构,第三旋转套604和第四旋转套606之间的转动用于第二底座601既可以滑动至不同角度还可以传动第一轴杆502的传动扭矩。

50.第二底座601竖直设有滑板608,滑板608竖直设有凸块608a,滑块602设有凹槽602a,凹槽602a与凸块608a滑动连接。滑板608与第二底座601组成l型,滑块602在滑板608上下滑动,使得第二底座601在底板400上滑动至不同角度的同时,还可以进行竖直面上的移动,即第一轴杆502和第二轴杆603可以进行不同平面上的传动,相应地,第一滑杆506和第二滑杆607随着第二底座601的滑动以及滑块602滑动至不同高度跟随实现其拉伸运动,第一底座501相对于底板400固定不动,第二底座601滑动至不同的位置,使得第一轴杆与502第二轴杆601之间的夹角不同,达到不同角度进行两轴传动的效果,且可以调节多个角度,滑块602的上下滑动使得第二轴杆603与第一轴杆不502在同一平面上,以达到位于不同高度的部件进行传动,以此达到两个平面且多角度的传动功能。

51.第一底座501、第二底座601一端均呈半圆形,第一底座501与第二底座601通过半圆形端面相切设置,底板400开设有弧形槽401,第二底座601设有滑动轴601a,第二底座601通过滑动轴601a与弧形槽401滑动连接,弧形槽401的所在圆半径等于第一底板501一端的半圆形半径与第二底座601一端的半圆形半径之和,第二底座601与第一底座501相切使得第二底座601可以绕着第一底座501做圆周运动,实现第二底座601在底板400上的大角度偏转,滑动轴601a以及弧形槽401使得第二底座601稳定地绕着第一底座501做圆周运动。

52.弧形槽401内壁开设有限位孔401a,滑动轴601a外壁滑动设置有限位轴601a-1,滑动轴601a内部设有弹簧,弹簧与限位轴601a-1对应设置,弹簧一端设有电磁铁,限位孔401a所在圆的中心轴线与限位轴601a-1所在圆的中心轴线不在同一平面,滑动轴601a-1顶部设有提手601a-2。当第二底座601滑动到一定角度后,通过限位孔401a和限位轴601a-1对第二底座601进行限位固定,保证第一轴杆502和第二轴杆603的稳定传动,限位孔401a开设在弧形槽401的两个竖直内壁上,限位孔401a开设若干个,两个内壁的限位孔401a对应设置,限位轴601a-1可以设置两个,在对立面,弹簧以及电磁铁用于限位轴601a-1的复位,滑动轴601a在第二底座601滑动时跟随在弧形槽401内部滑动,滑动轴601a与第二底座601转动连接,且可以通过提手601a-2在第二底座601内做提升和按压运动,滑动轴601a提升时使得限位轴601a-1和限位孔401a对应卡住,达到固定第二底座601的效果,滑动轴601a按压时使得限位轴601a-1和限位孔401a分开,保证第二底座601处于可以任意滑动的状态。

53.工作原理:

54.根据中间轴201和发动机100的位置(当然也可以是其他需要进行传动的部件)对

第一轴杆502和第二轴杆603的位置进行调整,通过在底板400上旋转第二底座601,使得第一轴杆502和第二轴杆603处于具有一定角度的状态,以对应中间轴201和发动机100的位置,同时调整滑块602的高度可以对应于处于不同高度的中间轴201和发动机100位置,达到不同平面且多角度进行传动中间轴201以及发动机100输出轴的功能。

55.限位轴601a-1与限位孔401a的初始位置是上下错位的,由于滑动轴601a内部设置有弹簧,滑动轴601a在弧形槽401内部滑动时利用弹簧使得限位轴601a-1可以在滑动轴601a内部自由伸缩,使得限位轴601a-1不会影响滑动轴601a在弧形槽401内部的滑动,当第二底座601旋转至指定位置时,即滑动轴601a在弧形槽401内此时需要固定,通过提手601a-2上拉滑动轴,使得此时限位轴601a-1被上提至与限位孔401a在同一水平面上,此时通过转动滑动轴601a,转动至限位轴601a-1与限位孔401a位置对应时,弹簧将限位轴601a-1弹出至限位孔401a内完成第二底座601与底板400的固定,当不需要固定第二底座601时,利用电磁铁使得弹簧缩回同时使得限位轴601a-1脱离限位孔401a,并按压滑动轴601a至其初始状态即可以进行第二底座601的再次调整。

56.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1