一种带有防刺穿涂料的胶轮车轮胎的制作方法

1.本实用新型涉及轮胎技术领域,具体涉及一种带有防刺穿涂料的胶轮车轮胎的改进。

背景技术:

2.轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能。轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能。同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。汽车轮胎按其用途可分为轿车轮胎和载货汽车轮胎两种。轿车轮胎主要用于轿车的充气轮胎,载货汽车轮胎主要用于载货汽车、客车及挂车上的充气轮胎。汽车轮胎按胎体结构可分为充气轮胎和实心轮胎。现代汽车绝大多数采用充气轮胎,而实心轮胎仅应用在沥青混凝土路面的干线道路上行驶的低速汽车或重型挂车上。就充气轮胎而言,按组成结构不同,可分为有内胎轮胎和无内胎轮胎两种;按胎内的工作压力大小,可分为高压胎、低压胎和超低压胎三种;按胎体中帘线排列的方向不同,又可以分为普通斜交胎、带束斜交胎和子午线胎,按胎面花纹的不同,还可以分为普通花纹胎、混合花纹胎和越野花纹胎。

3.现有的胶轮车轮胎经过长期使用发现,当轮胎被扎过以后,虽然已经被密封胶自动修复,不会漏气,但天气转凉以后,密封胶会收缩,原来被扎过后留下的孔隙重新暴露,这样就会导致轮胎漏气。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种带有防刺穿涂料的胶轮车轮胎,它通过第一硅胶涂料层保护轮胎,防止轮胎轻易被刺穿,然后通过第二硅胶涂料层避免轮胎被刺穿,提高耐磨性、耐刺穿性及安全性。

5.为实现上述目的,本实用新型采用以下技术方案是:它由轮胎主体1、胎肩2、趾口3组成,所述轮胎主体1的外侧设有胎肩2,轮胎主体1的内侧设有趾口3;所述胎肩2包括了胎面花纹沟21、胎面花纹22、第一硅胶涂料层23,所诉胎肩2上设有胎面花纹22,胎面花纹22的下方设有胎面花纹沟21,胎面花纹沟21的上方设有第一硅胶涂料层23;轮胎主体1包括了胎面底胶11、第二硅胶涂料层12、胎冠带束层13、胎体层14、气密层15,所述胎面底胶11的下方连接第二硅胶涂料层12,第二硅胶涂料层12的底部连接胎冠带束层13,胎冠带束层13的底部连接胎体层14,胎体层14的底部连接气密层15。

6.所述轮胎主体1与胎肩2、趾口3一体成型。降低生产成本,同时提高实用性。

7.所述趾口3内设有趾口钢丝31。趾口钢丝31用于配合未硫化橡胶与轮毂的内沿紧密压合形成气密,起到密封效果。

8.所述第一硅胶涂料层23的厚度为5

‑

7mm。第一硅胶涂料层23具有耐磨性、耐刺穿

性。

9.所述胎面花纹22上设有若干个v形凸块221。v形凸块221用于加强轮胎与地面的摩擦力,提高安全性。

10.本实用新型的工作原理:通过轮胎主体1的外侧设有胎肩2,轮胎主体1的内侧设有趾口3,所诉胎肩2上设有胎面花纹22,胎面花纹22的下方设有胎面花纹沟21,胎面花纹沟21的上方设有第一硅胶涂料层23,所述胎面底胶11的下方连接第二硅胶涂料层12,第二硅胶涂料层12的底部连接胎冠带束层13,胎冠带束层13的底部连接胎体层14,胎体层14的底部连接气密层15,所述趾口3内设有趾口钢丝31,所述胎面花纹22上设有若干个v形凸块221,通过胎面花纹22配合v形凸块221增加轮胎与地面的摩擦力,使得轮胎的抓地力更强,不易打滑,然后通过第一硅胶涂料层23增强轮胎表面的耐磨性、耐刺穿性,避免轮胎轻易被刺穿,再利用第二硅胶涂料层12再次加强轮胎内部的耐刺穿性,使得轮胎不容易被刺穿,提高被扎后轮胎的续航能力。

11.采用上述技术方案后,本实用新型有益效果为:它通过第一硅胶涂料层保护轮胎,防止轮胎轻易被刺穿,然后通过第二硅胶涂料层避免轮胎被刺穿,提高耐磨性、耐刺穿性及安全性。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

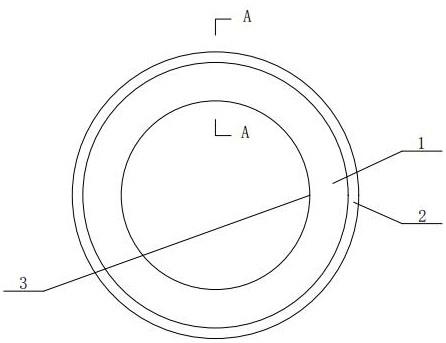

13.图1是本实用新型的结构示意图。

14.图2是本实用新型的俯视图。

15.图3是本实用新型中a

‑

a的剖视图。

16.附图标记说明:轮胎主体1、胎面底胶11、第二硅胶涂料层12、胎冠带束层13、胎体层14、气密层15、胎肩2、胎面花纹沟21、胎面花纹22、v形凸块221、第一硅胶涂料层23、趾口3、趾口钢丝31。

具体实施方式

17.参看图1

‑

图3所示,本具体实施方式采用的技术方案是:它由轮胎主体1、胎肩2、趾口3组成,所述轮胎主体1的外侧设有胎肩2,轮胎主体1的内侧设有趾口3;所述胎肩2包括了胎面花纹沟21、胎面花纹22、第一硅胶涂料层23,所诉胎肩2上设有胎面花纹22,胎面花纹22的下方设有胎面花纹沟21,胎面花纹沟21的上方设有第一硅胶涂料层23;轮胎主体1包括了胎面底胶11、第二硅胶涂料层12、胎冠带束层13、胎体层14、气密层15,所述胎面底胶11的下方连接第二硅胶涂料层12,第二硅胶涂料层12的底部连接胎冠带束层13,胎冠带束层13的底部连接胎体层14,胎体层14的底部连接气密层15。

18.所述轮胎主体1与胎肩2、趾口3一体成型。降低生产成本,同时提高实用性。

19.所述趾口3内设有趾口钢丝31。趾口钢丝31用于配合未硫化橡胶与轮毂的内沿紧密压合形成气密,起到密封效果。

20.所述第一硅胶涂料层23的厚度为5

‑

7mm。第一硅胶涂料层23具有耐磨性、耐刺穿性。

21.所述胎面花纹22上设有若干个v形凸块221。v形凸块221用于加强轮胎与地面的摩擦力,提高安全性。

22.本实用新型的工作原理:通过轮胎主体1的外侧设有胎肩2,轮胎主体1的内侧设有趾口3,所诉胎肩2上设有胎面花纹22,胎面花纹22的下方设有胎面花纹沟21,胎面花纹沟21的上方设有第一硅胶涂料层23,所述胎面底胶11的下方连接第二硅胶涂料层12,第二硅胶涂料层12的底部连接胎冠带束层13,胎冠带束层13的底部连接胎体层14,胎体层14的底部连接气密层15,所述趾口3内设有趾口钢丝31,所述胎面花纹22上设有若干个v形凸块221,通过胎面花纹22配合v形凸块221增加轮胎与地面的摩擦力,使得轮胎的抓地力更强,不易打滑,然后通过第一硅胶涂料层23增强轮胎表面的耐磨性、耐刺穿性,避免轮胎轻易被刺穿,再利用第二硅胶涂料层12再次加强轮胎内部的耐刺穿性,使得轮胎不容易被刺穿,提高被扎后轮胎的续航能力。

23.采用上述技术方案后,本实用新型有益效果为:它通过第一硅胶涂料层保护轮胎,防止轮胎轻易被刺穿,然后通过第二硅胶涂料层避免轮胎被刺穿,提高耐磨性、耐刺穿性及安全性。

24.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1