带有驻车快放阀结构的集成式后桥控制模块的制作方法

1.本实用新型涉及abs电磁阀领域,尤其涉及了带有驻车快放阀结构的集成式后桥控制模块。

背景技术:

2.快放阀应用于汽车abs,是用来调节输入和输出压力的比值使在较低的制动减速度时,减少前轴的制动气压.避免前轮制动时抱死,从而改善整车的制动性能。现有技术中的abs系统中,通常是快放阀与两个abs电磁调节阀之间通过尼龙管连接在一起,这种连接方式的缺陷在于增加了漏气风险,并在管路布置和安装方面占用的空间较大,便捷性较差。

3.申请人在2017年10月11日申请了中国专利2020211723310“一种后桥控制模块的阀系统及集成式后桥制动模块”,其将两个出气通道分别与汽车的左右制动气室相连,利用减压电磁阀和保压电磁阀对减压膜片机构和保压膜片机构的通断的控制,可实现升压过程、保压过程和减压过程的控制,能够满足汽车制动控制的要求,并具有结构紧凑、响应时间快和轻量化成本低等优点。而且实现abs防抱死功能,asr坡道辅助功能,及防驻车制动和行车制动制动叠加功能等。

4.但是现有技术中驻车快放阀以及驻车腔出气口仍让采用单独的零部件进行设计,仍然采用尼龙管连接增加了漏气风险,所以本技术根据现有技术的缺陷提供了带有驻车快放阀结构的集成式后桥控制模块。

技术实现要素:

5.本实用新型针对现有后桥控制模块不能集成驻车快放阀以及驻车腔出气口等缺点,提供带有驻车快放阀结构的集成式后桥控制模块。

6.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

7.带有驻车快放阀结构的集成式后桥控制模块,包括上阀体和下阀体,上阀体上设置有第一进气口、控制口以及abs电磁阀模块,上阀体内还设置有继动阀模块,第一进气口和abs电磁阀模块通过继动阀模块的通断状态实现气路连通或者断开,控制口的压缩空气用于控制继动阀模块的打开或关闭;还包括水平设置的主动建压结构,主动建压结构包括阀腔,阀腔的一端通过端盖密封,阀腔内设置有控制阀芯总成,控制阀芯总成的周围设置有控制线圈总成,阀腔靠近控制口的一端设置有控制活塞,控制活塞与阀腔的内壁围成f腔,f腔和第一进气口连通,控制活塞的一端与控制阀芯总成的端部形成进气c阀口,控制活塞的另一端安装有活塞套,控制活塞和活塞套之间形成g腔,进气c阀口可控制f腔和g腔的连通及断开,控制线圈总成控制控制阀芯总成的运动从而实现进气c阀口的打开和关闭;控制活塞与活塞套为滑动连接,活塞套的外部与连接控制口的气路h通道之间形成进气e阀口,活塞套包括包覆圈,包覆圈和活塞套的外壁之间形成进气d阀口,阀腔内设置有h腔,h腔和f腔通过设置在控制活塞上的密封圈隔开,进气d阀口控制g腔和h腔的连通,进气e阀口控制h腔和控制口的连通和断开;进气d阀口打开时,进气e阀口关闭;h腔内通过设置l通道与控制口

连通;

8.下阀体位于上阀体的下侧,下阀体上安装有快放阀结构,快放阀结构包括安装座,安装座包括底座和形成在底座上的第二进气口,底座和下阀体固定连接,底座的内侧面与下阀体之间形成安装腔,安装腔内设置有开关膜片,安装腔内的下阀体端面为安装面,安装面上开设有第一气腔和第二气腔,第二气腔布置在第一气腔的周围;第二进气口输入压缩空气,开关膜片向第一气腔方向变形隔断第一气腔和第二气腔的连通,第二进气口和第二气腔连通;第二进气口断开进气,第二气腔的压缩空气时间在开关膜片的内侧,开关膜片向第二进气口方向变形隔断第二进气口和第二气腔的连通,第一气腔和第二气腔连通;下阀体上开设置有用于和驻车腔连通的第一出气口和第二出气口,第二气腔和第一出气口、第二出气口连通,第一气腔和设置在下阀体上的排气口连通。

9.作为优选,安装面上设置有沉槽,开关膜片安装在沉槽内,第一气腔和第二气腔均开设在沉槽的底面上。

10.作为优选,第一气腔内安装有第一套体,第一套体的一端抵触在开关膜片的中部,第二进气口内设置可透气的支撑套架,支撑套架的中部安装有支撑块,支撑块抵触在开关膜片中部的另一个侧面。

11.作为优选,底座的内侧面为弧形面,弧形面上设置有环状的凸环,凸环和开关膜片之间形成可控制第二气腔、第二进气口之间通断的第一进气阀口。

12.作为优选,第一套体的内侧形成可透气的抵触架,抵触架的端部抵触在开关膜片的中部,第一套体靠近第二进气口的端部环形边沿与开关膜片形成用于控制第一气腔、第二气腔通断的第二进气阀口。

13.作为优选,底座内侧面上设置有环形槽,沉槽位于环形槽内侧,环形槽内装配有密封垫,密封垫密封在沉槽周围的安装面上。

14.作为优选,上阀体内设置有腔体,继动阀机构安装在钳体内,腔体内设置有水平的隔板,隔板的中部设置有第一阀座和第二阀座,第一阀座和第二阀座的中部均设置有贯穿的通道,第二阀座位于第一阀座的内侧,第二阀座上安装有阀门总成,第一阀座的内侧安装有限位座,第一阀座的外壁和阀体的内壁形成a腔,限位座和阀门总成的上端形成第三阀口,第三阀口控制第一进气口和a腔的通断,第一继动阀结构包括活塞,活塞活动安装在第一阀座的上方,活塞的下端与阀门总成的中部形成第四阀口,阀门总成的中部具有气路通道,气路通道连通排气口,第四阀口控制a腔和排气口的通断,控制口的压缩空气可通过l通道作用在活塞的上腔,并推动活塞下移关闭第四阀口,当压力满足时,可克服阀门总成的回弹力继续推动阀门总成打开第三阀口;a腔和abs电磁阀模块连通。

15.通过以上技术方案,本实用新型具有以下技术效果:

16.本实用新型与现有技术相比,该集成模块实现了轻量化设计;而且结构紧凑;响应时间提升;给管路布置与安装方面提供便利;节约了零部件的使用,大大节约了成本。而且其能够实现主动建压的功能。

附图说明

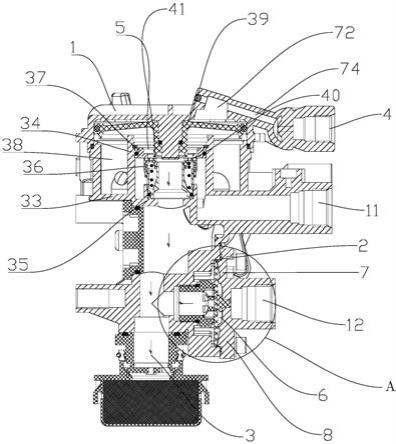

17.图1为装置的主视图。

18.图2为图1的左视图。

19.图3为图1的剖视图。

20.图4是图3的放大图。

21.图5是图1的剖视图。

22.图6是图2的剖视图。

23.附图中各数字标号所指代的部位名称如下:1—上阀体、2—下阀体、3—排气口、4—控制口、5—继动阀模块、6—快放阀结构、7—安装座、8—底座、12—第二进气口、10—安装腔、11—第一进气口、13—开关膜片、14—安装面、15—第一气腔、16—第二气腔、21—第一出气口、22—第二出气口、23—第三出气口、24—第四出气口、25—第一套体、26—支撑套架、27—支撑块、28—凸环、29—第一进气阀口、30—第二进气阀口、31—抵触架、32—密封垫、33—隔板、34—第一阀座、35—第二阀座、36—阀门总成、37—限位座、38—a腔、39—活塞、40—第三阀口、41—第四阀口、42—a通道、43—b通道、44—c腔、45—e腔、46—膜片总成、47—b腔、48—d腔、49—c通道、50—d通道、51—电磁阀模块、60—阀腔、61—端盖、62—控制阀芯总成、63—控制线圈总成、64—控制活塞、65—f腔、66—c阀口、67—g腔、68—活塞套、69—进气e阀口、70—包覆圈、71—进气d阀口、72—h腔、74—l通道。

具体实施方式

24.下面结合附图与实施例对本实用新型作进一步详细描述。

25.实施例1

26.带有驻车快放阀结构的集成式后桥控制模块,本技术是对申请人在先申请专利cn2020211643104以及系列专利的改进。使该后桥控制模块能够集成驻车快放阀功能,集成了管路设计,节约了管道的使用,更加节约空间,响应速度更快。该模块包括上阀体1和下阀体2,上阀体1上设置有第一进气口11、控制口4以及abs电磁阀模块51,上阀体1内还设置有继动阀模块5,第一进气口11和abs电磁阀模块51通过继动阀模块5的通断状态实现气路连通或者断开,控制口4的压缩空气用于控制继动阀模块5的打开或关闭;还包括水平设置的主动建压结构,主动建压结构包括阀腔60,阀腔60的一端通过端盖61密封,阀腔60内设置有控制阀芯总成62,控制阀芯总成62的周围设置有控制线圈总成63,阀腔60靠近控制口4的一端设置有控制活塞64,控制活塞64与阀腔60的内壁围成f腔65,f腔65和第一进气口连通,控制活塞64的一端与控制阀芯总成62的端部形成进气c阀口66,控制活塞64的另一端安装有活塞套68,控制活塞64和活塞套68之间形成g腔67,进气c阀口66可控制f腔65和g腔67的连通及断开,控制线圈总成63控制控制阀芯总成62的运动从而实现进气c阀口66的打开和关闭;控制活塞64与活塞套68为滑动连接,活塞套68的外部与连接控制口4的气路h通道之间形成进气e阀口69,活塞套68包括包覆圈70,包覆圈70和活塞套68的外壁之间形成进气d阀口71,阀腔60内设置有h腔72,h腔72和f腔65通过设置在控制活塞64上的密封圈隔开,进气d阀口71控制g腔67和h腔72的连通,进气e阀口7369控制h腔72和控制口4的连通和断开;进气d阀口71打开时,进气e阀口7369关闭;h腔72内通过设置l通道74与控制口4连通。

27.下阀体2位于上阀体1的下侧,下阀体2上安装有快放阀结构6,快放阀结构6包括安装座7,安装座7包括底座8和形成在底座8上的第二进气口12,底座8和下阀体2固定连接,底座8的内侧面与下阀体2之间形成安装腔10,安装腔10内设置有开关膜片13,安装腔10内的下阀体2端面为安装面14,安装面14上开设有第一气腔15和第二气腔16,第二气腔16布置在

第一气腔15的周围;第二进气口12输入压缩空气,开关膜片13向第一气腔15方向变形隔断第一气腔15和第二气腔16的连通,第二进气口12和第二气腔16连通;第二进气口12断开进气,第二气腔16的压缩空气时间在开关膜片13的内侧,开关膜片13向第二进气口12方向变形隔断第二进气口12和第二气腔16的连通,第一气腔15和第二气腔16连通;下阀体2上开设置有用于和驻车腔连通的第一出气口21和第二出气口22,第二气腔16和第一出气口21、第二出气口22连通,第一气腔15和设置在下阀体2上的排气口3连通。为了便于管路布置以及加工,本实施例中的第一出气口21和第二出气口22的处于同一轴线上位于安装座7的两侧,第一出气口21、第二出气口22的轴线与第一气腔15、第二气腔16的轴线垂直设置。

28.本实施例中,安装面14上设置有沉槽,开关膜片13安装在沉槽内,第一气腔15和第二气腔16均开设在沉槽的底面上,开关膜片13的边部抵触在底座8的内侧面的边部且与沉槽的侧壁存在间隙。

29.本实施例中第一气腔15内安装有第一套体25,第一套体25的一端抵触在开关膜片13的中部,第二进气口12内设置可透气的支撑套架26,即支撑套架26上开设有贯通结构,从而不影响第二进气口12的压缩空气到达到开关膜片13。支撑套架26的中部安装有支撑块27,支撑块27抵触在开关膜片13中部的另一个侧面。所述的开关膜片13的中部夹紧在支撑讨价以及支撑之间

30.本实施例中底座8的内侧面为弧形面,弧形面上设置有环状的凸环28,凸环28和开关膜片13之间形成可控制第二气腔16、第二进气口12之间通断的第一进气阀口29。

31.第一套体25的内侧形成可透气的抵触架31,具体的是抵触架31为网状结构。抵触架31的端部抵触在开关膜片13的中部,第一套体25靠近第二进气口12的端部环形边沿与开关膜片13形成用于控制第一气腔15、第二气腔16通断的第二进气阀口30。

32.本实施例中,底座8内侧面上设置有环形槽,沉槽位于环形槽内侧,环形槽内装配有密封垫32,密封垫32密封在沉槽周围的安装面14上。

33.后桥控制模块的控制过程如下:

34.第二进气口12与手控阀的出气口连接,第一出气口21和第二出气口22与弹簧制动缸驻车气室相连,当汽车处于行驶状态时,手控阀出气口过来的压缩空气从第二进气口12进入,推动开关膜片13左移,打开第一进气阀口29,关闭第二进气阀口30,第二进气口12和第二气腔16连通,压缩空气分别经过第一出气口21、第二出气口22进入弹簧制动缸气室,驻车制动解除。

35.当汽车处于停止需要驻车制动时,拉上手刹第一出气口21、第二出气口22不再有气压输出,第二进气口12内的压缩空气从手控阀的排气口3排出。开关膜片13收到驻车气室第二腔室的气压右移,从而关闭第一进气阀口29,打开第二进气阀口30,第二腔室与第一腔室连通,驻车气室内的压缩空气排出,汽车实现驻车制动。

36.实施例2

37.本实施例在实施例1的基础上介绍了继动阀结构,上阀体1内设置有腔体,继动阀机构安装在腔体内,腔体内设置有水平的隔板33,隔板33的中部设置有第一阀座34和第二阀座35,第一阀座34和第二阀座35的中部均设置有贯穿的通道,第二阀座35位于第一阀座34的内侧,第二阀座35上安装有阀门总成36,第一阀座34的内侧安装有限位座37,第一阀座34的外壁和阀体的内壁形成a腔38,限位座37和阀门总成36的上端形成第三阀口40,第三阀

口40控制第一进气口11和a腔38的通断,第一继动阀结构包括活塞39,活塞39活动安装在第一阀座34的上方,活塞39的下端与阀门总成36的中部形成第四阀口41,阀门总成36的中部具有气路通道,气路通道连通排气口3,第四阀口41控制a腔38和排气口3的通断;进气e阀口69初始状态为打开状态,控制口4的压缩空气可通过进气e阀口69进入h腔72,h腔72的压缩空气通过l通道74进入活塞39的上腔,可作用在活塞39的上侧推动活塞39下移关闭第四阀口41,当压力满足,可克服阀门总成36的回弹力继续推动阀门总成36打开第三阀口40;a腔38和abs电磁阀模块51连通。

38.实施例3

39.本实施例与实施例2的基础上介绍了控制模块对制动腔室升压过程、保压过程以及减压过程进行介绍:

40.升压过程:汽车行车制动,电磁阀均不通电,气制动阀出气口气压从控制口4进入通过l通道74进入活塞39的上腔,并推动活塞39下移,与阀门总成36接触关闭第四阀口41,并推动阀门总成36下移,打开第三阀口40,第一进气口11过来的压缩空气进入第三阀口40,进入到a腔38,气压分成4路,2路气压分别通过a通道42、b通道43及集成式双两位三通电磁阀内部通道,进入c腔44、e腔45顶压膜片总成46,另外2路气压分别顶开b腔47、d腔48下的膜片总成46,从第三出气口23、第四出气口24出气。

41.保压过程:汽车行车制动,电磁阀均不通电,气制动阀出气口气压从控制口4进入通过l通道74进入活塞39的上腔,并推动活塞39下移,与阀门总成36接触关闭第四阀口41,并推动阀门总成36下移,打开第三阀口40,第一进气口11过来的压缩空气进入第三阀口40,进入到a腔38,气压分成4路,2路气压分别通过a通道42、b通道43及集成式双两位三通电磁阀内部通道,进入c腔44、e腔45顶压膜片总成46,另外2路气压分别顶开b腔47、d腔48下的膜片总成46,从第三出气口23、第四出气口24出气。当保压电磁阀通电时:a通道42、b通道43的气压,通过打开集成式双两位三通电磁阀内部通道进入b腔47、d腔48,在气压与锥弹簧的作用下,顶压31膜片总成46,从而截断进气,使第三出气口23、第四出气口24的气压保持不变。

42.减压过程:汽车行车制动,电磁阀均不通电,气制动阀出气口气压从控制口4进入通过l通道74进入活塞39的上腔,并推动活塞39下移,与阀门总成36接触关闭第四阀口41,并推动阀门总成36下移,打开第三阀口40,第一进气口11过来的压缩空气进入第三阀口40,进入到a腔38,气压分成4路,2路气压分别通过a通道42、b通道43及集成式双两位三通电磁阀内部通道,进入c腔44、e腔45顶压膜片总成46,另外2路气压分别顶开b腔47、d腔48下的膜片总成46,从第三出气口23、第四出气口24出气。当保压电磁阀通电时:a通道42、b通道43的气压,通过打开集成式双两位三通电磁阀内部通道进入b腔47、d腔48,在气压与锥弹簧的作用下,顶压31膜片总成46,从而截断进气。减压电磁阀通电,集成式双两位三通电磁阀通道截断,c腔44、e腔45的气压通过c通道49、d通道50从排气通道排出,而第三出气口23、第四出气口24的气压分别顶开c腔44、e腔45的膜片总成46,使第三出气口23第四出气口24的气压从排气通道排出,制动解除。

43.主动建压过程:

44.控制口4无压缩空气,控制线圈总成63(为常闭阀)通电工作,第一进气口11的压缩空气代替控制口4压缩空气工作,该功能配合左、右电磁调节阀模块仍能实现升压、保压、减压制动过程。

45.具体实施:若控制口4无气压,汽车需要行车制动,此阀能主动建压,即控制线圈总成63通电工作,进气c阀口73打开,进气口11过来的压缩空气通过k通道80进入到f腔65,再经过进气c阀口73进入g腔67,推动控制活塞64以及活塞套68下移,关闭进气e阀口69,并打开进气d阀口71,压缩空气进入h腔72,再进过l通道74,作用到活塞39上,推动活塞39下移,之后工作原理同上(即升压过程、保压过程、减压过程);当汽车需解除制动,线圈总成63断电关闭,进气c阀口66关闭,g腔67内压缩空气从排气口3排出;h腔72内压缩空气控制活塞64上移,打开进气e阀口69,通过控制口4从气制动阀排气口排出,制动解除。该功能可应用到asr驱动防滑系统、esc系统、aeb系统等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1