一种车辆换罐站用托盘的制作方法

1.本实用新型涉及新能源汽车技术领域,具体涉及一种车辆换罐平台。

背景技术:

2.近年来,随着传统化石能源燃烧所带来的供应压力和环境污染问题,传统燃油汽车的发展进入了瓶颈期。为此,出于对清洁能源的前景的期盼,节能环保的氢燃料汽车在近几年越来越被人们所提及。目前,在氢燃料汽车开发过程中,由于受到当前加氢站数量少,设置的地址偏远,加氢不方便等问题的制约,氢燃料电池汽车的普及率一直得不到提升。氢燃料汽车与传统燃油车不同,其能源来自于高压缩的氢,这就导致其不可能向传统燃油车一样直接加注燃油。针对上述问题,现有的思路大体上是通过直接更换氢燃料气罐的方式进行燃料补给,然而,截止目前,本领域在氢燃料气罐更换方面的技术止步于理论阶段,真正具有投产意义的氢燃料环罐设备、设施目前在我国还具有非常大的缺口,即使又部分换罐设备,但其在使用上极为不便,且效率低下。

技术实现要素:

3.本实用新型的目的在于提供一种夹持稳定性好、能够防止罐体损伤的车辆换罐站用托盘。

4.为实现上述发明目的,本实用新型所采用的技术方案是:一种车辆换罐站用托盘,包括支承板,所述支承板上设置有至少一组具有半圆形的夹抱区的夹抱组件;所述夹抱组件包括对称布置在支承板两侧的两组夹抱板组,两组夹抱板组之间构成夹抱区;

5.每一组夹抱板组至少包括两张并排布置的弧形板体,所述弧形板体下部靠近夹抱区的边沿设置有固定凹缺,所述固定凹缺内并排设置有多根橡胶接触条。

6.优选的,所述支承板上设置有两组夹抱组件。

7.优选的,所述橡胶接触条为方条,橡胶接触条通过螺栓与弧形板体螺栓连接。

8.优选的,所述弧形板体朝向夹抱区的边沿设置有橡胶垫条。

9.优选的,所述弧形板体的底部设置有直线形的安装边,并通过安装边焊接在支承板上。

10.优选的,所述支承板的中心设置有用于与旋转台连接的法兰盘。

11.优选的,所述支承板上设置有减重孔。

12.优选的,所述支承板上还设置有用于检测旋转台旋转角度的角度传感器。

13.本实用新型的有益效果集中体现在:能够有效的保证对罐体夹持的稳定性,且能够对罐体进行保护,防止罐体损伤。具体来说,本实用新型通过至少一组夹抱组件的设置,由于夹抱组件由弧形板体和橡胶接触条围成,其与罐体具有较大的接触面,能够有效的确保罐体在罐体支承机构上的稳定性,防止偏移打滑。同时,这种多面、多点夹抱的方式,能够分散罐体表面受到的夹抱应力,防止罐体受到损伤。

附图说明

14.图1为车辆换罐平台的结构示意图;

15.图2为车辆换罐平台一种优选实施方式的结构示意图;

16.图3为换罐系统的结构示意图;

17.图4为图3中a部放大图;

18.图5为图3中b部放大图;

19.图6为升降机构的结构示意图;

20.图7为图6中所示结构一种使用状态示意图;

21.图8为旋转台的结构示意图;

22.图9为调整输送器的安装示意图;

23.图10为图9中所示结构一种使用状态示意图;

24.图11为平台主体的俯视图;

25.图12为调整输送器的俯视图;

26.图13为限位台与推块的结构示意图;

27.图14为限位台的轴测图。

具体实施方式

28.结合图1

‑

3所示的,一种车辆换罐平台,主要针对氢燃料新能源汽车进行换罐操作,其包括设置在换罐站00一侧的架空的平台主体1,所述平台主体1的下方设置有用于更换车辆0气罐的换罐系统2,所述换罐系统2顾名思义就是用于换罐的系统,其具备从车辆0上取下待更换氢燃料罐64,将氢燃料罐送至换罐站00内,并从换罐站00内获取新的氢燃料罐64,最后将新的氢燃料罐64放入车辆0上的功能。车辆0停泊在平台主体1上后,由换罐系统2执行换罐操作。所述平台主体1上设置有供换罐系统2操作的操作口3,所述操作口3处设置有能够启闭的操作门4,打开操作门4即可进行操作,一般所述操作门4包括设置在操作口3两侧的两个滑动门扇,两个滑动门扇往两侧退出,则打开操作口3,两个滑动门扇往中间合拢,则关闭操作口3,通过操作门4的隔离,只有在换罐时才打开操作口3,以防止砂石灰尘等侵入。

29.本实用新型换罐站00一般可采用固定式和可移动式的两种,当采用固定式换罐站00时,这种情况与现有的加油站类似,需要换罐的车辆开到换罐站00处进行氢燃料罐的更换。一般在这种情况下,所述平台主体1与地面平齐,平台主体1的下方设置下沉式基坑,所述换罐系统2位于基坑内,基坑等在换罐站00建设初期就开始规划开设。另一种方式是移动式的换罐站00,如图2中所示,本实用新型可搭载在移动换罐车上进行使用,一般在这种情况下,所述平台主体1为架设在地面上方的浮空式平台,其设置在换罐车的货箱上,平台主体1的两端设置有与平台主体1连接的、供车辆0上下的斜坡面5,以供车辆从两侧进出。在换罐车长度较长的情况下,本实用新型还可以设置两个或更多个平台主体1,此时换罐站00对应的换罐车货箱一般位于两个平台主体1的中间。

30.结合图3

‑

5所示,本实用新型换罐系统2的包括轨道机构6,以及设置在轨道机构6上的换罐装置,所述轨道机构6与车辆0移动方向垂直。所述换罐装置主要用于实现对罐体的举升、放下、角度调整等操作,所述轨道机构6主要用于实现换罐装置在换罐站00与车辆0

之间的移动操作。

31.如图3所示,所述换罐装置包括设置在轨道机构6上的、能够沿轨道机构6往复移动的底板7,设置在底板7上方的顶板8,设置在底板7和顶板8之间的升降机构9,设置在顶板8上的旋转台10,以及设置在旋转台10上方的罐体支承机构11。所述罐体支承机构11用于实现对罐体的夹持固定,所述旋转台10用于对罐体的周向方位进行调节,所述升降机构9用于实现举升和放下。

32.本实用新型轨道机构9的具体形式较多,只要能够起到驱动换罐装置在轨道机构9上进行运动的功能即可,例如:轨道机构9包括一根或两根导向轨道,在导向轨道上设置可滑动的换罐装置,通过伸缩缸、丝杠螺母副等实现驱动。但为了简化总体的结构、降低成本,本实用新型更好的做法是,如图3和5中所示,所述轨道机构6包括两根并排布置的导轨12,两根所述导轨12之间沿长度方向均匀分布有多根用于连接两根导轨12的桥接横条板13。所述桥接横条板13可加强两根导轨12之间的连接强度,防止导轨12位置偏移,一般桥接横条板13可直接螺栓连接或焊接在导轨12上,也可以如图3中所示,所述桥接横条板13位于导轨12的底部,桥接横条板13的两端各设置有一个u形的接头槽板20,所述接头槽板20分别通过螺栓与桥接横条板13和导轨12固定连接,以具备更好的总体结构强度和更好的可装配性能。如图5中所示,两根所述导轨12上对应设置有一对与导轨12相配合的、倒扣在导轨12上的、u形的滑动块14。

33.当然,光设置有导轨12和滑动块14还无法满足驱动需求,因此所述轨道机构6还包括用于驱动滑动块14运动的轨道驱动组件,所述轨道驱动组件包括设置在导轨12两端的一对同步轮,本实用新型设置有两根导轨12,则两根导轨12的端部均设置有同步轮共计四个,为了对同步轮进行保护,所述同步轮外套设有轮壳19,所述轮壳19固定设置在导轨12的两端。所述同步轮之间设置有沿导轨12长度方向延伸的同步皮带15,简单来讲,也就是每一根导轨12上设置有一根循环旋转的同步皮带15,同步皮带15的两端绕过同步轮,通过同步轮转动带动同步皮带15运动,进而利用同步皮带15带动滑动块14运动。因此,本实用新型所述滑动块14与导轨12顶面相对的内侧设置有用于夹紧同步皮带15的皮带夹板,并通过皮带夹板与同步皮带15连接。皮带夹板的设置及具体结构为本领域技术人员熟知的公知常识,在本实用新型中不再对此进行赘述,在图示中也不具体展示。

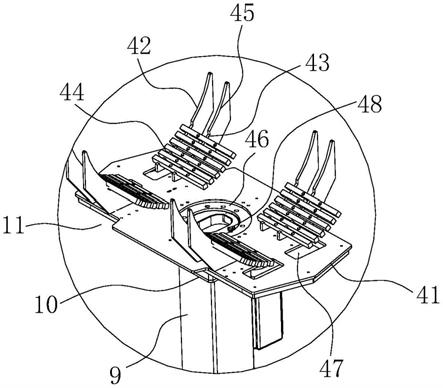

34.关于同步轮的驱动,本实用新型所述导轨12的一端之间设置有移动伺服电机16,所述移动伺服电机16的两端均具有输出轴,且移动伺服电机16的两根输出轴通过两个联轴器17与两根导轨12一端的同步轮连接,伺服电机16动作,可同时带动两个同步轮做主动运动,进而带动两根同步皮带15主动运动。所述轨道机构6还包括横向跨设在两根导轨12之间的移动板18,所述移动板18的两端分别通过螺栓与两个滑动块14连接,在滑动块14运动时,即可带动移动板18动作。

35.在此基础上,为了有效的检测出移动伺服电机16的动作工况,一个所述同步轮的轮轴上还设置有用于检测移动伺服电机16运动状态的旋转编码器21。为了有效的检测出移动板18在导轨12上的移动距离,实现位置反馈,所述导轨12的内表面沿导轨12的长度方向均匀设置有若干用于检测滑动块14在导轨12上位置的方位传感器22。所述方位传感器22可采用压力检测传感器、接触传感器、磁力非接触式传感器等等,只要能检出移动板18的运动状态即可。

36.此处以接触传感器为例,如图5中所示,所述方位传感器22为接触传感器,所述接触传感器通过螺栓安装在导轨12上,接触传感器的顶部设置有沿上下方向伸缩的接触头23。还包括接触体24,所述接触体24呈l形,接触体24的上段通过螺栓固定在移动板18的边沿上,接触体24的下段与接触传感器上的接触头23相对。在移动板18运动过程中,其上安装的接触体24按压接触传感器的接触头23,从而被接触传感器检测到,为了提高接触的平顺度,所述接触体24的下端设置有水滴状的接触部25,所述接触触感器的接触头23上设置有接触轮26。所述接触部25与接触轮26相对。

37.本实用新型所述的升降机构9的作用在于,带动其上设置的顶板8和旋转台10、罐体支承机构11以及罐体作上下升降运动。为了实现上述功能,本实用新型可采用的具体结构形式较多,例如:升降机构9可以是气缸、液压缸等等,但气缸和液压缸由于需要设置气源或液压源,总体较为笨重,不便于跟随轨道机构12移动,为此,本实用新型开发了一套升降机构9,该升降机构9结构紧凑小巧,且动作稳定性好,准确性高。

38.如图6和7所示,所述升降机构9包括设置在底板7上方的内方管27和套设在内方管27外的与内方管27相配合的外方管28,所述外方管28的上端设置顶板8。所述外方管28内还设置有中心管29,所述中心管29的上端与外方管28固接或二者直接为一体结构,中心管29穿设在内方管27内并与内方管27构成滑动配合。换言之,这种结构就是内方管27穿插在外方管28中,且内方管27的管壁介于外方管28的管壁和中心管29的管壁之间,形成上下滑动。

39.关于如何驱动外方管28上下滑动,本实用新型是在所述内方管27内还设置有中心螺杆30,所述中心螺杆30穿设在中心管29内并与中心管29构成螺纹配合,中心螺杆30的下端与固定设置在内方管27底部的升降电机31连接。使用时,升降电机31动作,带动中心螺杆30动作,进而带动中心管29升降,由中心管29带动外方管27升降,最终带动顶板8及安装在顶板8上方的各部件动作。本实用新型具备中心管29与内方管27之间、外方管28与内方管27之间的双重限位,具有更好的稳定性,同时通过中心螺杆30的旋转对升降高度进行调节,保证了升降的精准度。

40.外方管28在内方管27上滑动的高度信息直接由升降电机31由零点起始的旋转圈速进行转换确定,当然,为了确定零点的位置,也就是外方管28移动到最下端时的位置,所述内方管27的一侧还设置有用于检测外方管28在内方管27上位置的升降传感器32,所述升降传感器32可以是压力传感器、接触传感器等等,只要能在外方管28下降到最低位置时向总控制系统反馈信号即可。

41.除此之外,为了保证中心螺杆30在旋转过程中与中心管29螺纹配合的顺畅性,本实用新型所述外方管28的上端的一侧还设置有润滑油加入口33,所述润滑油加入口33与中心管29连通。使用时,通过润滑油加入口33朝中心管29的内腔中打入润滑黄油,中心螺杆30每次行程均能蘸取一定的润滑黄油实现自润滑。为了防止中心螺杆30与中心管29在相对运动的过程中,中心管29上端内的润滑黄油从润滑油加入口33压出,所述润滑油加入口33上设置有由外至内单向导通的单向阀34。除此之外,为了进一步提高对中心螺杆30下端的润滑效果,本实用新型所述中心螺杆30内设置有中心孔35,所述中心孔35由中心螺杆30的下部延伸至中心螺杆30的上端面,所述中心螺杆30的侧壁上还设置有贯穿中心孔35与中心螺杆30外表面的润滑孔36。润滑黄油可依次经过中心孔35和润滑孔36进入中心螺杆30和中心管29之间,实现整段中心螺杆30的润滑。

42.对于不同的车辆0型号而言,由于罐体在车辆内的安装位置不尽相同,同时也由于泊车位置具有一定的差异性。为了实现罐体安装位置的对准,本实用新型在顶板8上还设置有旋转台10,旋转台10能够实现精准旋转,进而带动上方的罐体进行旋转。当然,为了使得旋转台10能够适配升降机构9的安装,本实用新型所述的旋转台10的旋转电机40不宜布置在旋转台10的轴心位置,为此,本实用新型所述旋转台10包括台座37,所述台座37固定设置在顶板8上,台座37的上表面设置有圆环状的安装槽38。所述旋转台10还包括与安装槽38相配合的旋转环39,所述旋转环39设置在安装槽38内并与安装槽38构成转动配合,所述旋转环39与旋转电机40传动连接。本实用新型旋转环39作为旋转部件,由于其上方安装的氢燃料罐重量较大,通常其还需要匹配一个增大旋转电机40扭矩的减速器,减速电机40安装在外方管28的侧面,减速器安装在减速电机40上方,并通过传动齿轮与旋转环39底部的轴齿啮合实现传动,当然,这种传动方式也并非唯一,只要能起到将减速器的力矩传输至旋转环39即可。所述旋转环39与罐体支承机构11法兰连接。

43.如图4所示,本实用新型所述罐体支承机构11,也就是本实用新型所述的车辆环罐站用托盘,包括支承板41,所述支承板41上设置有至少一组具有半圆形的夹抱区的夹抱组件,如图4中所示,夹抱组件的数量设置有两组,在罐体较长的情况下,设置更多组也是可行的。所述夹抱组件包括对称布置在支承板两侧的两组夹抱板组,两组夹抱板组之间构成夹抱区。每一组夹抱板组至少包括两张并排布置的弧形板体42,所述弧形板体42可直接与支承板41焊接,形成一体结构,在焊接时,所述弧形板体42的底部设置有直线形的安装边,并通过安装边焊接在支承板41上。当然,支承板41与弧形板体42之间也可以是通过螺栓安装在支承板41上。

44.所述弧形板体42下部靠近夹抱区的边沿设置有固定凹缺43,所述固定凹缺43内并排设置有多根橡胶接触条44。也就是说,本实用新型弧形板体42在固定凹缺43以外的位置,其与罐体的接触面就是其内边沿,而在固定凹缺43所在的区域,是通过橡胶接触条44与罐体接触,多根橡胶接触条44可分散罐体接触面的压力,且可以实现柔性缓冲,从而避免罐体的外表面受到损伤。同理,为了避免弧形板体42的内边沿损伤罐体,所述弧形板体42朝向夹抱区的边沿设置有橡胶垫条45。

45.本实用新型通过至少一组夹抱组件的设置,能够有效的确保罐体在罐体支承机构11上的稳定性,防止偏移打滑。同时,这种多面、多点夹抱的方式,能够分散罐体表面受到的夹抱应力,防止罐体受到损伤,同时由橡胶垫条45和橡胶接触条44共同构成的柔性接触面,能够缓冲夹抱应力,防止罐体损伤。所述橡胶接触条44为方条、圆条、半圆条等,如图4中所示,为方条,橡胶接触条44通过螺栓与弧形板体42螺栓连接。所述支承板41的中心设置有用于与旋转台10连接的法兰盘46,通过法兰盘46与旋转台10法兰连接。为了降低支承板41的总体重量,所述支承板41上设置有减重孔47。除此之外,所述支承板41上还设置有用于检测旋转台10旋转角度的角度传感器48。通过角度传感器48检测旋转台10带动支承板41旋转的角度,进而检测出罐体的角度。

46.除上述结构外,由于车辆0在平台主体1上的停泊位置受司机操作的影响,具有一定的偏差,为了保证车辆0在平台主体1上位置的准确性,尤其是前后位置的准确性。结合图9

‑

12所示,本实用新型还包括用于实现车辆0在平台主体1上位置调整的定位装置。所述定位装置包括设置在平台主体1上的四个轮胎缺口49和设置在平台主体1底部的位置调整输

送器50。所述轮胎缺口49一般是呈沿平台主体1长度方向延伸的条形,一方面具有一定的调整裕度,另一方面能够满足车辆0轮胎的通过。

47.所述调整输送器50包括两组并排布置的履带式输送组件51,所述履带式输送组件51沿平台主体1的长度方向布置,所述轮胎缺口49位于履带式输送组件51的上方,且平台主体1两侧的轮胎缺口49分别与两组履带式输送组件51相对。也就是说,车辆0开上平台主体1后,其四个轮胎分别位于四个轮胎缺口49内形成大体定位,其停泊到位后,车辆0本质上是停靠在调整输送器50上的,通过调整输送器50带动车辆进行精确调整。

48.履带式输送组件51可采用传统履带输送器,履带式输送组件51包括履带轮和绕设在履带轮外的履带体,位于平台主体1两端的履带轮之间分别通过第一连轴杆52和第二连轴杆53连接,履带轮转动,带动履带体运动,进而带动其上的车辆0运动。关于履带轮的驱动,本实用新型所述履带轮与定位伺服电机54连接,由于车辆0以及履带输送组件51自身的重量较大,定位伺服电机54与履带轮之间还可以设置一个增矩减速器。同时,为了确保第一连轴杆52和第二连轴杆53的同步转动,所述第一连轴杆52和第二连轴杆53上均设置有第一锥齿轮581,第一连轴杆52和第二连轴杆53之间设置有联动轴582,所述联动轴582的两端设置有第二锥齿轮583,所述第二锥齿轮583与第一锥齿轮581啮合。

49.在使用过程中,车辆0停靠到位后,可通过调整输送器50对车辆0位置进行一定的调整,以使车辆0上搭载的氢燃料罐64的位置与平台主体1底部设置的换罐系统2匹配。然后通过换罐系统对氢燃料罐64进行更换,对于并排布置的氢燃料罐64而言,本实用新型还可以通过调整输送器50对车辆0位置进行调整,从而使不同的氢燃料罐64与换罐系统2相对。

50.除此之外,为了防止履带输送组件51在启停时车辆0晃动幅度过大,防止车辆在履带体上打滑,位于所述平台主体1至少一端的轮胎缺口49对应的履带体上设置有限位台55,所述限位台55的前端和后端设置有两个朝上凸出的限位凸起56。车辆0停泊后,保证其轮胎落在限位台55上。所述限位台55除可直接螺栓连接或焊接在履带体上外,实际上安装在平台主体1上,随履带体运动,也是可行的。如图13和14中所示,所述限位台55的两侧设置有滑动棱57,所述轮胎缺口49与滑动棱57相对的内壁上设置有导槽,由于车辆0重量较大,导槽的安装需保证稳定性。所述滑动棱57与导槽相配合并设置在导槽内。所述限位台55的底部设置有e字形的卡槽59,所述履带体上焊接有与卡槽59相配合的推块60。使用时,履带体运动,带动推块60运动,推块60带动卡槽59运动,进而带动限位台55运动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1