拆胎机的制作方法

1.本实用新型属于扒胎技术领域,特别涉及一种拆胎机。

背景技术:

2.拆胎机也叫扒胎机,用于轮胎与轮毂的分离,使得车辆维修过程中能更方便顺利的拆卸轮胎,是车辆轮胎维修过程中的重要部件。

3.现有的拆胎机一般体积较大,主要应用于固定的车辆修理场所,搬运移动困难。尤其对于摩托车来说,现有的拆胎机体积大,无法拆卸,不能随车携带,在驾驶途中出现轮胎损坏后现场进行实时轮胎维修的难度大。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种拆胎机,能够有效解决上述问题,可以拆卸后随车携带,能够随时进行摩托车车轮的拆胎工作。

5.本实用新型为一种拆胎机,包括:

6.支座;

7.用于中心定位待拆轮胎所在车轮的定位杆;所述定位杆垂直于设置于所述支座表面;所述定位杆可拆卸固定于所述支座上;

8.与所述支座连接,可拆卸固定于所述支座的支撑架;所述支撑架与所述定位杆的间距不小于所述待拆轮胎所在车轮的最大半径;

9.具有两种位置状态的操作件;所述操作件处于第一位置状态时,所述操作件与所述支撑架卡接,能够竖直方向旋转运动;所述操作件处于第二位置状态时,所述操作件与所述定位杆旋转连接,能够水平方向旋转运动;

10.具有压胎件以及分离件的扒胎部;所述扒胎部设置于所述操作件上。

11.优选的,所述操作件包括操作件本体以及旋转轴和旋转孔;所述旋转轴固设于所述操作件本体的一端;所述旋转孔设置于所述操作件本体上,与所述定位杆外径相适应;所述旋转孔贯通所述操作件本体。

12.优选的,所述操作件还包括手柄;所述手柄固设于所述操作件本体的另一端。

13.优选的,所述扒胎部还包括扒胎连接座;所述压胎件固定于所述扒胎连接座上;所述分离件固定于所述扒胎连接座上。

14.优选的,所述扒胎部还包括贯通所述扒胎连接座的安装孔;所述扒胎部通过所述安装孔置于所述操作件上;所述扒胎部能够沿所述操作件长度方向滑动。

15.优选的,所述扒胎部还包括设置于所述扒胎连接座上用于固定所述扒胎部的固定件;所述固定件垂直于所述操作件长度方向设置。

16.优选的,所述拆胎机还包括设置于所述支座上的限位件。

17.优选的,所述支座包括固定支撑杆、旋转支撑杆以及支座板;所述旋转支撑杆与所述支座板旋转连接;所述固定支撑杆与所述支座板固定连接。

18.优选的,所述固定支撑杆包括第一支撑杆和第三支撑杆;所述第一支撑杆与第三支撑杆纵向平行设置;所述旋转支撑杆包括第二支撑杆和第四支撑杆;所述第二支撑杆与第四支撑杆纵向平行设置;所述第二支撑杆与第四支撑杆横向固定连接;所述第二支撑杆在在旋转路径上能够与所述第一支撑杆平行。

19.本实用新型的有益效果:拆胎机的主要部件能够拆卸,结构合理,能够实现有效拆胎的同时,有效减少拆胎机的占用空间,方便随车携带,提高现场拆胎的灵活性和便利性。

附图说明

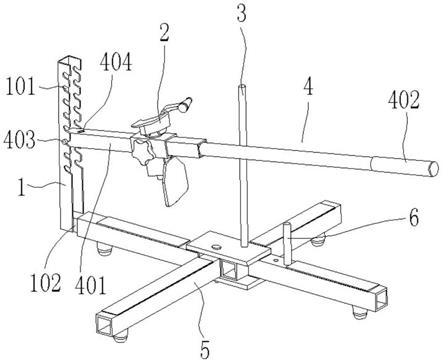

20.图1为本实用新型的结构示意图;

21.图2为扒胎部的结构示意图;

22.图3为支座的结构示意图;

23.图4为本实用新型的第一使用状态图;

24.图5为本实用新型的第二使用状态图。

25.图中,1、支撑架;101、调整槽;102、连接部;2、扒胎部;201、固定件;202、扒胎连接座;203、分离件;204、压胎件;205、安装孔;3、定位杆;4、操作件;401、操作件本体;402、手柄;403、旋转轴;404、旋转孔;5、支座;501、第一支撑杆;502、第二支撑杆;503、第三支撑杆;504、第四支撑杆;505、支座板;506、定位孔;507、连接轴;508、限位孔;6、限位件;7、车轮。

具体实施方式

26.下面结合附图对本实用新型做进一步的描述,此描述仅用于解释本实用新型的具体实施方式,而不能以任何形式理解成是对本实用新型的限制,具体实施方式如下:

27.如图1所示,拆胎机包括支撑架1、扒胎部2、定位杆3、操作件4、支座5以及限位件6。定位杆3垂直于设置于支座5上,优选为插接或螺纹连接的方式固定于支座5上,并能够拆卸。其他可拆卸固定的方式同样能够适用于定位杆3与支座5的连接固定。定位杆3与支座5能够拆卸,能够减少不使用状态下的体积。可以方便携带。定位杆3的直径小于待拆轮胎所在车轮轮毂中心孔的直径,使得定位杆3能够贯穿所述车轮轮毂中心孔,进而对待拆轮胎所在车轮进行中心定位和固定。支座5侧面具有孔洞(图中未示出)。支撑架1包括设置于侧面底部并与支座5侧面具有孔洞相适应的连接部102。连接部102能够插接置入支座5侧面具有孔洞中,使得支撑架1与支座5连接。支撑架1与定位杆3的间距不小于待拆轮胎所在车轮的最大半径,使得待拆轮胎所在车轮能够置入拆胎机上且不受支撑架1的阻碍。支撑架1还包括若干沿其长度方向设置的调整槽101。操作件4包括操作件本体401,操作件本体401的一端具有与调整槽101相适应的旋转轴403,另一端包括手柄402。在第一种操作状态下,旋转轴403能够卡接到调整槽101中,使得操作件4能够竖直方向旋转运动。旋转孔404设置于操作件本体401上,且贯穿操作件本体401,与定位杆3相适应,在第二种操作状态下,定位杆3贯穿操作件4,使得操作件4能够以定位杆3为中心,水平方向旋转。扒胎部2固定于操作件4上,能过随操作件4进行动作。限位件6设置于支座5上,能够对待拆轮胎所在车轮进行限位固定。限位件6优选为与支座5可拆卸连接的杆状物,且与定位杆3纵向平行设置,能够减小拆胎机的体积,且能够方便在不使用状态下的存放与携带。

28.如图2所示并参考图1,扒胎部2包括扒胎连接座202。分离件203优选为市售常规拆

胎鸟头,固定于扒胎连接座202上。压胎件204优选为铲型结构,固定于扒胎连接座202上。安装孔205贯通扒胎连接座202,且与操作件本体401相适应。操作件4通过安装孔205贯穿扒胎部2,使得扒胎部2置于操作件4上,并能够沿其长度方向滑动。固定件201优选为固定螺栓,贯通设置于扒胎连接座202的侧面,且垂直于操作件4的长度方向设置,能够对扒胎部2进行固定。

29.如图2所示,支座5包括固定支撑杆、旋转支撑杆以及支座板505。旋转支撑杆与所述支座板505旋转连接,固定支撑杆与支座板505固定连接。具体的,固定支撑杆包括第一支撑杆501和第三支撑杆503。第一支撑杆501与第三支撑杆503在纵向相互平行设置,固定于支座板505上,且第一支撑杆501与第三支撑杆503之间具有空隙。旋转支撑杆设置于第一支撑杆501与第三支撑杆503之间空隙中,包括第二支撑杆502和第四支撑杆504。第二支撑杆502和第四支撑杆504纵向相互平行设置,横向固定连接。第四支撑杆504通过连接轴507与支座板505旋转连接,能够在水平方向旋转。在旋转支撑杆的旋转路径上,第二支撑杆502能够旋转至于第三支撑杆503平行的的位置,此时,第四支撑杆504与第一支撑杆501处于相互平行的位置。具体的,此时固定支撑杆与旋转支撑杆构成“一”字型结构,在此种结构状态下,更够更加节省收纳空间,方便拆胎机随车携带。另外,支座5上还具有与定位杆3相配合的定位孔506,用于定位杆3的定位和固定。支座5上还具有与限位件6相配合的限位孔508,用于限位件6的定位和固定。

30.如图4

‑

5所示,使用时,转动旋转支撑杆并使旋转支撑杆与固定支撑杆呈一定角度,使得支座5能够稳定置于操作平面上。将定位杆3与支座5固定连接后,将待拆轮胎所在车轮的轮毂中心孔与定位杆3相配合,在限位件6的限位作用下,待拆轮胎所在车轮在只能可控范围内转动,不会影响拆胎。将操作件4通过旋转轴403卡接于支撑架1上并将扒胎部2调整至合适位置,下压操作件4,在压胎件204的作用下,车胎与轮毂之间产生间隙。将操作件4与支撑架1脱开,并通过旋转孔404与定位杆3旋转连接,同时利用分离件203将轮胎与轮毂分离,以此完成拆胎。

31.拆胎完成后,将扒胎部2从操作件4上拆下,支撑架1、定位杆3以及限位件6由支座5上拆下,转动旋转支撑杆使得支座5呈“一”字型状态,同时将所有部件进行收纳。通过拆解与旋转后,扒胎机占用空间极小,方便摩托车驾驶者随车携带。

32.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本实用新型的示例性实施例,但是,在不脱离本实用新型精神和范围的情况下,仍可根据本实用新型公开的内容直接确定或推导出符合本实用新型原理的许多其他变型或修改。因此,本实用新型的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1