换挡机构安装支架总成的制作方法

1.本实用新型涉及汽车零部件领域,具体涉及一种换挡机构安装支架总成。

背景技术:

2.换挡机构和控制箱是汽车的重要组成本分。换挡机构通过安装支架与车身连接,设计时需考虑控制箱内腔空间、强度刚度需求。同时需考虑集成化、轻量化和零部件成本,对换挡机构安装支架结构设计要求更高。现有的技术方案仅靠简单的钣金冲压成型,通过螺栓连接实现固定换挡机构的功能。未充分考虑集成控制箱、线束安装等功能,同时整体结构的刚度强度不能满足现有的使用需求,结构过于复杂也不利于成本优化。

3.因此,为解决以上问题,需要一种换挡机构安装支架总成,解决上述问题。

技术实现要素:

4.有鉴于此,本技术方案的安装支架总成,在满足强度和模态的基础上,集成了线束固定点和控制箱安装点,留出了空调风管安装空间,实现了一种换挡机构安装支架功能多样化的目标;同时对控制箱刚度加强,简化了控制箱骨架结构,节约了成本。

5.一种换挡机构安装支架总成,包括换挡支架、设置于换挡支架上的控制箱支架以及设置于换挡支架侧面的加强板;所述控制箱支架包括贴合安装于换挡支架两侧的两块换挡肋板以及扣合于两块肋板端部的控制箱安装板,所述控制箱两端弯折形成肋板贴合部。

6.进一步,所述换挡支架沿横向截面呈“冂”字型结构,所述换挡支架沿纵向方向设置有两个换挡减重孔,所述换挡支架上设置有两个用于换挡定位槽。

7.进一步,所述换挡支架上设置有多个用于安装换挡机构的换挡机构安装孔,所述换挡支架上设置有线束安装孔,换挡机构安装孔呈矩形分布于换挡支架上。

8.进一步,所述两块换挡肋板结构相同且两块换挡肋板相对于两个换挡定位槽的连线对称布置,所述换挡肋板整体呈“三角形”结构。

9.进一步,所述换挡肋板底部贴合安装于换挡支架侧面,所述换挡肋板底部向外凸起形成肋板凸台。

10.进一步,所述换挡肋板上设置有肋板减重孔,所述控制箱安装板的肋板贴合部与换挡肋板端部贴合设置,所述控制箱安装板上设置有控制箱安装孔。

11.进一步,所述加强板为两块且两块加强板相对于换挡定位槽的连线对称布置,所述加强板一端固定连接设置于换挡支架侧面,另一端弯折形成安装支撑部。

12.进一步,所述加强板向外凸起形成加强凸筋结构,所述安装支撑部向上凸起形成支撑凸台。

13.进一步,所述安装支撑部上开设有用于与车身前横梁连接安装的前横梁安装孔。

14.本实用新型的有益效果是:本技术方案的安装支架总成,在满足强度和模态的基础上,集成了线束固定点和控制箱安装点,留出了空调风管安装空间,实现了一种换挡机构安装支架功能多样化的目标;同时对控制箱刚度加强,简化了控制箱骨架结构,节约了成

本。

附图说明

15.下面结合附图和实施例对本实用新型作进一步描述:

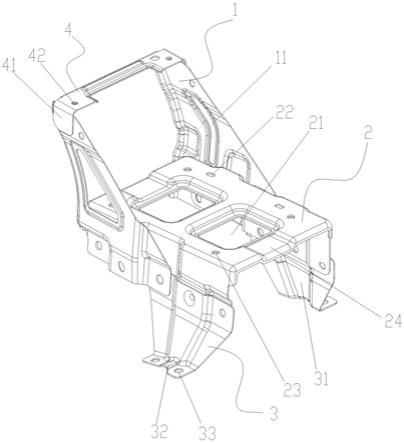

16.图1为整体安装示意图;

17.图2为本实用新型俯视图;

18.图3为本实用新型侧视图。

具体实施方式

19.图1为整体安装示意图;图2为本实用新型俯视图;图3为本实用新型侧视图;如图所示,一种换挡机构安装支架总成,包括换挡支架2、设置于换挡支架上的控制箱支架1以及设置于换挡支架1侧面的加强板3;所述控制箱支架1包括贴合安装于换挡支架两侧的两块换挡肋板11以及扣合于两块肋板11端部的控制箱安装板4,所述控制箱两端弯折形成肋板贴合部;本技术方案的安装支架总成,在满足强度和模态的基础上,集成了线束固定点和控制箱安装点,留出了空调风管安装空间,实现了一种换挡机构安装支架功能多样化的目标;同时对控制箱刚度加强,简化了控制箱骨架结构,节约了成本。

20.本实施例中,所述换挡支架2沿横向(即图1中换挡支架的宽度方向)截面呈“冂”字型结构,所述换挡支架2沿纵向方向设置有两个换挡减重孔21,所述换挡支架2上设置有两个用于换挡定位槽24。“冂”字型结构的换挡支架便于实现其他部件的定位安装,同时加工方便,换挡支架上设置有两个减重孔,便于实现轻量化的要求,两个换挡定位槽的设置便于其余结构安装时的定位,整体结构简单,利用成本控制。换挡支架形成一个长方形通道,用于引导空调风管走向布置,同时通过换挡支架上部压紧风管,起到固定作用。换挡支架上还对应做有加强筋结构,可以有效地增加支架的刚度。

21.本实施例中,所述换挡支架2上设置有多个用于安装换挡机构的换挡机构安装孔23,所述换挡支架上设置有线束安装孔22,换挡机构安装孔呈矩形分布于换挡支架上。两个引导线束走向和固定的线束安装孔22为腰形孔结构,换挡支架左右两侧各有两个换挡机构安装孔23用于安装固定换挡机构,矩形分布的方式提升整体结构的安装强度,同时操作方便。

22.本实施例中,所述两块换挡肋板11结构相同且两块换挡肋板相对于两个换挡定位槽24的连线(即沿换挡支架长度方向的中心连线)对称布置,所述换挡肋板整体呈“三角形”结构。三角形结构的换挡肋板底部贴合安装在换挡支架侧面,换挡肋板顶部用于与控制箱安装板配合安装,控制箱支架采用三个部件焊接装配呈一个整体,降低了整体结构的加工难度,同时由于两个换挡肋板结构相同,提升了产品通用性能。

23.本实施例中,所述换挡肋板11底部贴合安装于换挡支架侧面,所述换挡肋板底部向外凸起形成肋板凸台。换挡肋板底部凸起形成凸台结构,利于提升其底部的结构强度,增强整体的稳定性能,同时肋板底部还开设有用于与车身纵梁连接安装的纵梁安装孔。

24.本实施例中,所述换挡肋板上设置有肋板减重孔,所述控制箱安装板4的肋板贴合部41与换挡肋板端部贴合设置,所述控制箱安装板4上设置有控制箱安装孔42。肋板减重孔便于实现轻量化的工艺要求,肋板贴合部41用于实现部件之间的焊接成型。

25.本实施例中,所述加强板3为两块且两块加强板3相对于换挡定位槽24的连线对称布置,所述加强板3一端固定连接设置于换挡支架侧面,另一端弯折形成安装支撑部。加强板加强了换挡支架和控制箱支架强度,提升了模态性能,很好地避免了换挡机构、控制箱由整车激励引起的抖动、发麻等问题,改善了nvh体验。

26.本实施例中,所述加强板向外凸起形成加强凸筋结构31,所述安装支撑部向上凸起形成支撑凸台32。加强凸筋结构31和支撑凸台32提升了加强板的结构强度,使得支架整体结构安装后的稳定性能得到进一步的提升。

27.本实施例中,所述安装支撑部上开设有用于与车身前横梁连接安装的前横梁安装孔33,安装支撑部用于与前横梁定位配合安装。

28.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种换挡机构安装支架总成,其特征在于:包括换挡支架、设置于换挡支架上的控制箱支架以及设置于换挡支架侧面的加强板;所述控制箱支架包括贴合安装于换挡支架两侧的两块换挡肋板以及扣合于两块肋板端部的控制箱安装板,所述控制箱两端弯折形成肋板贴合部。2.根据权利要求1所述的换挡机构安装支架总成,其特征在于:所述换挡支架沿横向截面呈“冂”字型结构,所述换挡支架沿纵向方向设置有两个换挡减重孔,所述换挡支架上设置有两个用于换挡定位槽。3.根据权利要求2所述的换挡机构安装支架总成,其特征在于:所述换挡支架上设置有多个用于安装换挡机构的换挡机构安装孔,所述换挡支架上设置有线束安装孔,换挡机构安装孔呈矩形分布于换挡支架上。4.根据权利要求3所述的换挡机构安装支架总成,其特征在于:所述两块换挡肋板结构相同且两块换挡肋板相对于两个换挡定位槽的连线对称布置,所述换挡肋板整体呈“三角形”结构。5.根据权利要求4所述的换挡机构安装支架总成,其特征在于:所述换挡肋板底部贴合安装于换挡支架侧面,所述换挡肋板底部向外凸起形成肋板凸台。6.根据权利要求5所述的换挡机构安装支架总成,其特征在于:所述换挡肋板上设置有肋板减重孔,所述控制箱安装板的肋板贴合部与换挡肋板端部贴合设置,所述控制箱安装板上设置有控制箱安装孔。7.根据权利要求6所述的换挡机构安装支架总成,其特征在于:所述加强板为两块且两块加强板相对于换挡定位槽的连线对称布置,所述加强板一端固定连接设置于换挡支架侧面,另一端弯折形成安装支撑部。8.根据权利要求7所述的换挡机构安装支架总成,其特征在于:所述加强板向外凸起形成加强凸筋结构,所述安装支撑部向上凸起形成支撑凸台。9.根据权利要求7所述的换挡机构安装支架总成,其特征在于:所述安装支撑部上开设有用于与车身前横梁连接安装的前横梁安装孔。

技术总结

本实用新型公开了一种换挡机构安装支架总成,包括换挡支架、设置于换挡支架上的控制箱支架以及设置于换挡支架侧面的加强板;所述控制箱支架包括贴合安装于换挡支架两侧的两块换挡肋板以及扣合于两块肋板端部的控制箱安装板,所述控制箱两端弯折形成肋板贴合部;本技术方案的安装支架总成,在满足强度和模态的基础上,集成了线束固定点和控制箱安装点,留出了空调风管安装空间,实现了一种换挡机构安装支架功能多样化的目标;同时对控制箱刚度加强,简化了控制箱骨架结构,节约了成本。节约了成本。节约了成本。

技术研发人员:陈应强 吉波 梁宗峰 邹永波

受保护的技术使用者:东风小康汽车有限公司重庆分公司

技术研发日:2021.04.22

技术公布日:2021/10/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1