轮毂总成的制作方法

1.本实用新型涉及轮端技术领域,具体涉及一种轮毂总成。

背景技术:

2.目前国内商用车轮端产品均为轴承轮毂过盈配合结构,对轴承及轮毂的加工均有较高要求,且零部件故障频发,尤其是轴承容易磨损失效,且发生故障后如只更换部分零部件很难保证轮毂总成的高可靠性,故需要更换整个轮毂总成,但这样会大大增加成本。即使为节约成本仅更换轴承,拆卸及装配费时费力,而且人工装配调整游隙受人为影响因素比较大,很难保证轮端在合理游隙的工作状态。

技术实现要素:

3.针对上述不足,本实用新型所要解决的技术问题是提供一种轮毂总成,能保证轴承工作游隙,便于更换部件,可靠性高。

4.为解决上述技术问题,本实用新型的技术方案是:

5.一种轮毂总成,包括:轮毂本体,其特征在于;

6.所述轮毂本体内设置有轮毂内腔,所述轮毂内腔内设置有复合轴承单元;

7.所述复合轴承单元包括轴承套、外轴承和内轴承,所述轴承套固定安装在所述轮毂内腔内,所述轴承套开设有安装所述外轴承的外轴承室、润滑油腔和安装所述内轴承的内轴承室,所述润滑油腔位于所述外轴承室和所述内轴承室之间;

8.所述内轴承包括内轴承内圈,所述外轴承包括外轴承内圈,所述内轴承内圈固定连接所述外轴承内圈。

9.优选的,所述内轴承内圈和所述外轴承内圈通过开口固定件固定连接,所述内轴承内圈和所述外轴承内圈的连接端的内壁上开设有安装所述开口固定件安装槽,所述连接端的外壁上开设有密封圈安装槽,所述密封圈安装槽内安装有密封圈。

10.优选的,所述开口固定件设置为卡环。

11.优选的,所述复合轴承单元还包括内油封和外油封,所述外油封设于所述轴承套和所述外轴承内圈之间且位于所述轮毂总成的外端部,所述内油封设于所述轴承套和所述内轴承内圈之间且位于所述轮毂总成的内端部。

12.优选的,所述轮毂总成包括abs齿圈,所述abs齿圈固定安装在所述轮毂本体内端部上。

13.优选的,所述轮毂总成设置有安装半轴螺栓的多个第一螺栓孔,每个所述第一螺栓孔包括对应设置的光孔部和螺纹孔部,所述光孔部开设在所述轮毂本体端部,所述螺纹孔部开设在所述轴承套上。

14.优选的,所述轮毂本体设置有法兰盘,所述法兰盘上开设有多个安装轮胎螺栓的第二螺栓孔。

15.采用上述技术方案后,本实用新型的有益效果是:

16.本实用新型的轮毂总成由于复合轴承单元其内轴承内圈和外轴承内圈直接固定连接,其内轴承外圈通过内轴承室的轴承挡台定位,外轴承外圈通过外轴承室的轴承挡台定位,使得复合轴承单元形成一个整体安装在轮毂本体内,保证轴承游隙预调整,当轴承磨损失效或损坏时,对复合轴承单元进行更换不会影响整体的轴承工作游隙,拆装简单。

17.并且,复合轴承单元能实现预注脂,客户使用时无需自行注脂,方便客户装配。并避免了客户漏注脂或少注脂等风险,采用预先注入长效润滑脂匹配整车设计寿命,能真正实现全寿命周期免维护。

附图说明

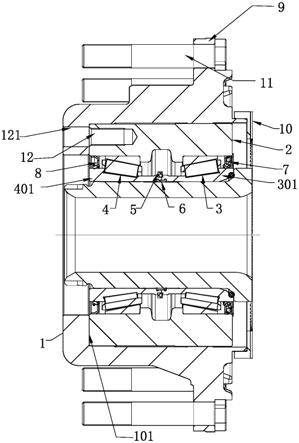

18.图1是本实用新型轮毂总成的结构示意图;

19.图2是图1中b-b处的剖视结构示意图;

20.图3是图2中复合轴承单元的结构放大示意图

21.1、轮毂本体;101、轴承套挡台;2、轴承套;201、润滑油腔;202、外轴承室的轴承挡台;203、内轴承室的轴承挡台;3、内轴承;301、内轴承内圈;4、外轴承;401、外轴承内圈;5、密封圈;6、开口固定件;7、内油封;8、外油封;9、法兰盘;10、abs齿圈;11、轮胎螺栓;12、第一螺栓孔;121、光孔部;122、螺纹孔部。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,且不用于限定本实用新型。

23.车桥上的一对轮毂总成安装在车上时,以车厢两侧外部的区域为“外端”,对应车厢的(两个车轮之间)区域为“内端”,图2中,轮毂总成左端为外端,右端为内端。

24.如图2所示的轮毂总成包括:轮毂本体1和复合轴承单元,轮毂本体1内设置有轮毂内腔,轮毂内腔内设置有复合轴承单元;复合轴承单元与轮毂本体采用过渡配合,便于装配,并且容易更换。

25.图3所示,复合轴承单元包括轴承套2、外轴承4和内轴承3,轴承套2固定安装在所述轮毂内腔内,轮毂内腔一端设置有轴承套挡台101,轴承套2的外端(图中为左端)被轴承套挡台101轴向定位。所述轴承套2开设有安装外轴承4的外轴承室、润滑油腔和安装内轴承3的内轴承室,润滑油腔201位于外轴承室和内轴承室之间,外轴承室的右侧设有外轴承室的轴承挡台202,内轴承室左侧设有内轴承室的轴承挡台203;

26.轴承均设置有内圈、外圈和滚动体和保持架,本实用新型中采用的轴承其内圈滚动体和保持架作为一个安装件,为便于描述,称作轴承内圈。

27.内轴承3包括内轴承内圈301和内轴承外圈,外轴承4包括外轴承内圈401 和外轴承外圈,内轴承内圈301固定连接外轴承内圈401,安装在轴承套2内时,外轴承外圈的一端抵靠外轴承室的轴承挡台202,内轴承外圈抵靠内轴承室的轴承挡台203。

28.所述内轴承内圈301和外轴承内圈401通过开口固定件6固定连接,所述内轴承内圈301和所述外轴承内圈401的连接端的内壁上开设有安装所述开口固定件安装槽,连接端的外壁上开设有密封圈安装槽,密封圈安装槽内安装有密封圈5。开口固定件6设置为卡环。

29.图3所示复合轴承单元还包括内油封7和外油封8,外油封8设于轴承套2 和外轴承内圈401之间且位于轮毂总成的外端部,内油封7设于轴承套2和内轴承内圈301之间且位于轮毂总成的内端部。

30.轮毂总成包括abs齿圈10,abs齿圈10固定安装在轮毂本体1内端部上,轮毂本体1内端部外周面上固体安装abs齿圈10。

31.轮毂总成设置有安装半轴螺栓的多个第一螺栓孔12,每个第一螺栓孔包括对应设置的光孔部121和螺纹孔部122,光孔部121开设在所述轮毂本体1端部,所述螺纹孔部122开设在所述轴承套2上。

32.轮毂本体1设置有法兰盘9,所述法兰盘9上开设有多个安装轮胎螺栓11 的第二螺栓孔,多个安装轮胎螺栓11对应压装在第二螺栓孔内。

33.上述轮毂总成的装配步骤包括:

34.a、用压力机将内轴承3的外圈和外轴承4的外圈分别压入所述轴承套2,内轴承3的外圈和外轴承4的外圈与轴承套2采用过盈配合;

35.b、将密封圈预置在所述内轴承内圈301上的所述安装槽内,然后将所述内轴承内圈301放入所述轴承套2,内轴承外圈的左端抵靠内轴承室的轴承挡台 203;

36.c、将b步骤中的所述轴承套2及其部件整体翻转,用工装将所述内轴承3 支撑,并将所述外轴承内圈401放入轴承套2,外轴承外圈的右端抵靠外轴承室的轴承挡台202;

37.d、将所述开口固定件6推入并卡装在所述开口固定件6安装槽处,固定连接所述内轴承内圈301和外轴承内圈401;

38.e、将所述内油封7和所述外油封8分别压装在所述轴承套2的两端,形成复合轴承单元。

39.f、将e步骤中所述复合轴承单元压装在所述轮毂本体1的所述轮毂内腔中,轴承套2的左端抵靠轴承套挡台101,并将abs齿圈10压装在所述轮毂本体1 内端部上,形成轮毂总成。

40.将轮毂总成装桥时,内轴承内圈301和外轴承内圈401与半轴套管采用间隙配合。

41.本实用新型的轮毂总成由于安装完成后的复合轴承单元其内轴承内圈和外轴承内圈直接固定连接,内轴承外圈通过内轴承室的轴承挡台定位,外轴承外圈通过外轴承室的轴承挡台定位,使得复合轴承单元形成一个整体安装在轮毂本体内,保证轴承游隙预调整,当轴承损坏时,进行轴承复合单元更换避免了对轴承工作游隙的影响,并且轴承复合单元与轮毂本体的拆装简单。

42.由于复合轴承单元能实现预注脂,客户使用时无需自行注脂,方便客户安装使用。并避免了客户安装时漏注脂或少注脂等风险,采用预先注入长效润滑脂匹配整车设计寿命,真正实现全寿命周期免维护。

43.轴承单元与轮毂本体不再有复杂的关联,进行互换亦不影响整体的工作游隙,且安装方便可靠。

44.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1