一种耐载舒适型非充气轮胎的制作方法

1.本实用新型涉及轮胎技术,具体涉及一种耐载舒适型非充气轮胎,属于汽车零部件领域。

背景技术:

2.现在开车都在提倡安全第一,由此可见汽车的安全是人们最看重的一个问题。而说到汽车安全方面的问题,就不得不说说这个重要的零部件

‑‑

汽车轮胎。众所周知,轮胎工业发展到如今已逾百年。走过上百年的历程,传统轮胎生产工艺至今已日臻完善,从胶料混炼、部件准备(压延、压出)、成型、硫化到成品质量检验,各个阶段的自动化程度都非常高。任何事物在发展到一定历史高度之后,再继续往更高的目标迈进,其难度将非常大。

3.现在我们常用的轮胎基本上都是充气的,如果在行驶的时候压倒了一些尖锐的物品的话,很容易就会出现爆胎的情况,一旦出现这种情况是非常危险的事情。因此很多司机在路上总是谨慎的行驶,就怕这种危险发生,但路上爆胎的事情还是常有发生。而且充气轮胎生产工艺复杂,市场消耗天然橡胶规模大,加之全球范围越来越重视环保及节能减耗,目前的充气轮胎不利于环保及资源的回收利用。

4.因此,非充气轮胎应运而生,非充气轮胎也是安全轮胎的一种,是指无需充气,采用弹性填充物或支撑物取代胎压的作用的一类轮胎。非充气轮胎具有免维护、免泄露、免爆胎等优势,从根本上解决了传统充气轮胎的问题。

5.目前市面上研发出来的非充气轮胎在安全性上表现较好,但通常具有的缺点是,在驾驶和乘坐的舒适度上给人的体验不够好,最明显的就是防震和减震方面不是特别的理想,从而导致行车的阻力增加及舒适性降低。

技术实现要素:

6.本实用新型克服了现有技术的不足,提供一种耐载舒适型非充气轮胎的实施方式,该轮胎具有优异的耐载性能和舒适性,适合推广使用。

7.为解决上述的技术问题,本实用新型采用以下技术方案:

8.一种耐载舒适型非充气轮胎,包括从内到外且逐一嵌套设置的轮辋、轮辋配合内圈、抗震支撑体、外缓冲层、带束胎面复合层;所述抗震支撑体由圆柱形弹簧环形阵列构成;所述外缓冲层和轮辋配合内圈为高分子聚合物材料浇注成型。

9.所述外缓冲层和轮辋配合内圈的厚度都为4-6mm。

10.所述带束胎面复合层依次由胎面胶、冠带层、1#带束层和2#带束层从外到内组成。

11.所述胎面胶采用材料为橡胶,冠带层采用材料为尼龙帘线,1#带束层和2#带束层采用材料为超高强度钢丝。

12.所述轮辋配合内圈与轮辋采用聚氨酯粘合剂固定连接。

13.所述高分子聚合物材料为环保型高模量聚氨酯、合成树脂、天然橡胶、合成橡胶中的一种或几种的配合物。

14.所述弹簧环形阵列由多个圆柱形弹簧沿着轮辋轴线方向水平排列构成一个结构单元,多个所述的结构单元以轮胎轴心为中点呈环形阵列排列而成,每个弹簧的两端分别支撑在轮辋配合内圈和外缓冲层上。

15.优选的,每个结构单元由11个圆柱形弹簧组成,95个结构单元组成弹簧环形阵列。

16.所述带束胎面复合层与外缓冲层采用聚氨酯粘合剂固定连接。

17.与现有技术相比,本实用新型至少具有以下有益效果:

18.(1)本实用新型所述的非充气轮胎,具有对称的几何结构,生产工艺技术路线简单,采用弹簧作为主要的支撑体,不仅提高承载能力,同时有利于汽车行驶过程中缓冲减震性能的改善和受到冲击时的缓冲性能的提升。

19.(2)本实用新型所述的非充气轮胎,除去带束胎面复合层,其余部分采用的环保型高分子材料和高强度弹簧制成,具有循环回收利用、绿色环保、轻量化作用。

20.(3)本实用新型所述的非充气轮胎,能够适应各种路况的路面,由于弹簧减震的原理,可以让驾驶员体验到更加舒适的驾乘感受。

21.(4)本实用新型所述的非充气轮胎,轮胎表面采用橡胶组成,其下面由高强度弹簧均匀排列支撑,使得非充气轮胎表面所受力能均匀的分散到各个弹簧上,从而提高承载能力,同时使得接地印迹压力分布更加均匀,从而提高轮胎行驶过程中的抓地力。

附图说明

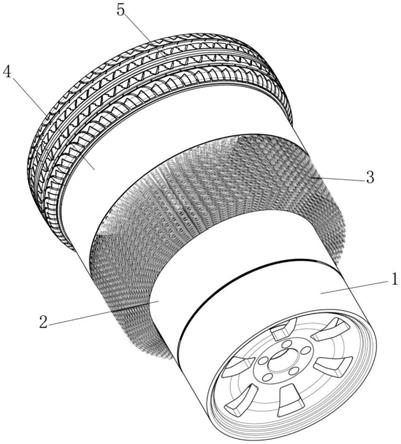

22.图1为本实用新型所述耐载舒适型非充气轮胎整体视图。

23.图2为本实用新型所述耐载舒适型非充气轮胎爆炸图。

24.图3为本实用新型所述耐载舒适型非充气轮胎带束胎面复合层截面示意图。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.如图1和2所示,耐载舒适型非充气轮胎从内到外具有轮辋1、轮辋配合内圈2、抗震支撑体3、外缓冲层4和带束胎面复合层5。轮辋配合内圈2为环形结构,贴合在轮辋1的圆周面上,抗震支撑体整体为环形结构,支撑在轮辋配合内圈和外缓冲层之间,外缓冲层为环形结构,内表面约束抗震支撑体的外端,外表面贴合在带束胎面复合层上。

27.所述轮辋1与轮辋配合内圈2使用环保型聚氨酯粘合剂固定连接,保证轮胎行驶过程中轮辋1、轮辋配合内圈2紧密结合。同时轮辋配合内圈2采用高分子聚合物材料通过浇注成型生产工艺制成,厚度达到5mm左右,采用此种材料在一定程度上可保证轮胎的强度同时缓冲部分承载冲击。高分子聚合物材料为环保型高模量聚氨酯、合成树脂、天然橡胶、合成橡胶中的一种或几种的配合物。

28.如图2所示,所述抗震支撑体3由圆柱形弹簧环形阵列构成;所述弹簧环形阵列由多个圆柱形弹簧沿着轮辋轴线方向水平排列构成一个结构单元,多个所述的结构单元以轮胎轴心为中点呈环形阵列排列而成,每个弹簧的两端分别支撑在轮辋配合内圈2和外缓冲层4上。一个具体的实施方式是,每个结构单元由11个圆柱形弹簧组成,95个结构单元组成

弹簧环形阵列。每一根圆柱形弹簧的两端被高分子聚合物材料制成的轮辋配合内圈、外缓冲层固定,使得所有弹簧组合形成抗震支撑体。由弹簧组成的阵列使得非充气轮胎表面所受力能均匀的分散到各个弹簧上,从而提高承载能力,同时使得接地印迹压力分布更加均匀,从而提高轮胎行驶过程中的抓地力,弹簧的缓冲能力提高了驾乘舒适性。

29.如图2所示,所述带束胎面复合层5、外缓冲层4用环保型聚氨酯粘合剂固定连接。外缓冲层4同样采用高分子聚合物材料通过浇注成型生产工艺制成,厚度达到5mm左右,采用此种材料在一定程度上可保证轮胎的强度同时缓冲部分承载冲击。高分子聚合物材料为环保型高模量聚氨酯、合成树脂、天然橡胶、合成橡胶中的一种或几种的配合物。

30.如图3所示,所述带束胎面复合层5由胎面胶5-1、冠带层5-2、1#带束层5-3和2#带束层5-4组成;所述胎面胶为橡胶胎面,与传统充气轮胎的胎面相同,以保证轮胎的正常磨耗及抓地力;冠带层采用的11mm宽的0角度尼龙帘线缠绕而成,起到箍紧轮胎的作用,避免轮胎早期材料脱层鼓包现象;带束层采用高强力、高模量和小角度排列的超高强度钢丝帘线作为材料骨架,表面附着橡胶,从而保证轮胎的承载能力及耐刺穿能力。1#带束层、2#带束层表示本实用新型的轮胎采用了两层超高强度钢丝帘线作为带束层。

31.尽管这里参照本实用新型的解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变型和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1