一体式的换电站底板、底板组件及包含其的换电站的制作方法

1.本实用新型涉及一种一体式的换电站底板、底板组件及包含其的换电站。

背景技术:

2.现在电动汽车越来越受到消费者的欢迎,电动汽车使用的能源基本上为电能,电动汽车在电能使用完后需要充电,由于现在电池技术和充电技术的限制,电动汽车充满电需要花费较长的时间,不如燃油汽车直接加油简单快速。因此,为了减少用户的等待时间,在电动汽车的电能快耗尽时更换电池是一种有效的手段。为了便于给电动汽车更换电池,满足电动汽车的换电需求,需要建造换电站,随着电动汽车的快速普及,需要建造更多的换电站来满足需求。

3.现有的换电站大多采用集装箱结构,通过在集装箱内部安装相应的换电设备、充电设备以形成换电站,实现对车辆换电。这种换电站存在以下问题:

4.1、由于是在集装箱上进行焊接或开孔等安装设备,其安装精度较低;

5.2、由于是在集装箱内逐一进行设备安装,导致安装空间小、安装速度慢、且整体成本高。

6.还有一些换电站结构通过现场浇筑换电站底板,然后将换电站的外壳安装在换电站底板上形成,如中国实用新型专利“cn 214034956 u”所述。但是这种换电站结构的换电站底板存在以下问题:

7.1、作为换电站底板的地基为站点现场逐层浇注形成,难以预设换电站内设备的安装机构或对接机构,需要后期在地基上通过焊接或开孔实现设备安装,导致安装精度和安装效率较低;

8.2、由于是现场施工形成地基后建造换电站,即换电站的建设需要等待地基完工之后才开始,同时还需要在现场逐一安装站内设备,使得现场施工周期长、成本高,不利于快速建站投入使用。

9.3、通过地基与壳体相连形成换电站,由于地基的特殊性,使得换电站在建成后无法移动,即地基与换电站一体,无法应对投入使用后的换电站需要迁址的情况。

技术实现要素:

10.本实用新型要解决的技术问题是为了克服现有技术中换电站中设备安装效率和精度低、建站速度慢且成本高的缺陷,提供一种一体式的换电站底板、底板组件及包含其的换电站。

11.本实用新型是通过下述技术方案来解决上述技术问题:

12.本实用新型提供了一种一体式的换电站底板,所述换电站底板用于构成换电站的箱体底板并用于可分离式放置在换电站安置现场的基础板之上,所述换电站底板由钢筋混凝土预先制得,所述换电站底板上设有与换电站箱体内对应的换电区和充电区,沿所述换电站底板的长度方向,所述充电区设于所述换电区的至少一侧,所述换电站底板上预设有

安装结构用于连接所述换电站箱体的侧板以形成所述换电站,所述换电站底板上还预设有对接机构和/或容纳机构,用于对接或容纳换电站内的设备或功能结构。

13.在本方案中,提供了一种一体式的换电站底板,直接作为换电站的箱体底板,结构简单,且与换电站安置现场放置的基础板可分离,使得换电站的组装搭建和安置现场可以同时进行,其中,换电站组装搭建可以在厂房内完成,从而避免了在换电站的站点进行现场安装,不需派遣过多的技术人员进行现场安装调试,简化换电站的建造工艺,有效缩短了换电站的建造时间和人力成本;同时,由于换电站底板和基础板可分离,已投入使用的换电站若是因为某些原因需要变更位置,可以分别运输后在新站点重新快速成站,使得换电站的灵活性高。其次,该换电站底板采用钢筋混凝土预制,具有低碳、用钢量少、降低成本等优点,同时,在一体式的换电站底板上设有换电区和充电区的,使得建成后的换电站结构更加紧凑,有利于降低换电站的建站成本。第三,通过在换电站底板上预留换电站箱体的安装结构以及对接或容纳换电站内的设备或功能结构的对接机构和/或容纳机构,一方面便于先将换电站内的设备和功能结构直接预先安装在换电站底板上后再安装换电站箱体,不仅使得工作人员在换电站底板上安装充相关设备时具有足够的空间,提高了设备的安装精度和安装效率。

14.较佳地,所述安装结构包括第一凹陷部,所述第一凹陷部沿所述换电站底板的外周设置并用于与所述换电站箱体的侧壁相配合。

15.在本方案中,通过在换电站底板的外周设置第一凹陷部便于与换电站箱体配合安装,使换电站箱体的侧壁底部位于换电站底板的上表面的下方,提高换电站箱体与换电站底板之间的密封性和防水效果。

16.较佳地,所述安装结构还包括第一导向机构,所述第一导向机构设于所述第一凹陷部内并用于引导所述换电站箱体的侧壁进入所述第一凹陷部;

17.和/或,所述安装结构还包括第一固定机构,所述第一固定机构设于所述第一凹陷部内并用于固定所述换电站箱体的侧壁。

18.在本方案中,通过设置第一导向机构便于引导换电站箱体的侧壁安装在第一凹陷部内,降低装配难度。通过设置第一固定机构便于对换电站箱体进行固定,避免在使用过程中,换电站箱体和换电站底板产生位移而影响站内设备的使用。

19.较佳地,所述对接机构包括预设在所述换电站底板上的轨道,所述轨道自所述换电区延伸至所述充电区,所述轨道用于换电小车行走以使得换电小车可在换电位置和原始位置之间切换。

20.在本方案中,通过在换电站底板上预设轨道,无需后期焊接安装,使得其装配精度较高;同时不需现场进行轨道的调整安装,也提高了换电站的组装效率。

21.较佳地,所述轨道露出所述换电站底板上表面的高度高于与所述换电小车的槽轮的凹槽深度;

22.或者,所述轨道的两侧与所述换电站底板之间具有间隙,所述间隙用于避免所述换电小车的槽轮与所述换电站底板产生摩擦。

23.在本方案中,采用上述结构,避免换电小车在运行时,换电小车的槽轮与换电站底板发生摩擦造成槽轮的磨损以及影响槽轮的行走。

24.较佳地,所述轨道有两个,两个所述轨道平行设置。

25.在本方案中,通过设置两个平行的轨道,可以保证换电小车运行时的平衡性。

26.较佳地,所述容纳机构包括设于所述换电站底板上的多个感应元件安装槽,多个所述感应元件安装槽设于两个所述轨道之间且沿所述轨道的延伸方向排列设置。

27.在本方案中,通过设置感应元件安装槽便于安装磁条等感应元件,可以为轨道上行走的换电小车提供位置信息,保证换电小车正常运行。

28.较佳地,所述感应元件安装槽内安装有感应元件,所述感应元件用于与所述换电小车底部的感应装置配合以对所述换电小车定位;所述感应元件至少设置在所述换电小车的原始位置和换电位置。

29.在本方案中,通过在感应元件安装槽内安装磁条等感应元件,可以与轨道上行走的换电小车的感应装置配合为换电小车提供位置信息,保证换电小车正常运行。感应元件至少设置在换电小车的原始位置和换电位置为了对换电小车的行车范围进行限定,避免换电小车超出行程影响换电。

30.较佳地,所述容纳机构包括容纳槽,沿所述换电站底板的宽度方向,所述容纳槽设于所述换电站底板上位于所述换电区的前后两侧,所述容纳槽由所述换电站底板的前后两个侧壁分别向所述换电站底板的中心凹陷形成,所述容纳槽用于容纳举升机构,所述举升机构下方设有驱动机构以在待换电车辆进入所述换电区后驱动所述举升机构升降所述待换电车辆以进行换电。

31.在本方案中,采用上述结构,在换电站底板上位于换电区的前后两侧分别设置容纳槽,使得换电车辆的举升机构在不工作时与换电站底板上表面保持同一水平高度,以避免举升机构影响换电车辆的正常通过。

32.较佳地,所述容纳槽具有靠近所述换电站底板中心的第一侧和与所述第一侧左右相邻的第二侧和第三侧,在所述第一侧和/或在所述第二侧和所述第三侧设有可拆卸的第二固定机构以固定所述举升机构。

33.在本方案中,通过在容纳槽内设置可拆卸第二固定机构,可以确保运输时,举升结构被固定而不会发生移动而导致风险;其次,在换电站投入运营后,也可以依据需求方便快捷的对举升机构进行定位安装,提高换电站的组装效率,节约换电站的建造时间。

34.较佳地,所述驱动机构为液压缸,所述容纳机构还包括液压站放置部,所述液压站放置部设于所述充电区且靠近所述换电区一侧以容纳液压站,所述液压站放置部与所述容纳槽之间还具有连通槽以容纳油管,所述油管用于连通所述液压站和所述液压缸以便所述液压站为所述液压缸提供动力源驱动所述举升机构升降。

35.在本方案中,通过在充电区设置液压站放置部,便于放置液压站以控制举升机构的运行,通过连接槽容纳油管,避免油管漏在外面影响美观,并且还可防止油管被意外损坏。

36.较佳地,所述连通槽自所述液压站放置部延伸至所述容纳槽的所述第三侧,所述第三侧为所述容纳槽靠近所述液压站放置部的一侧,所述第三侧还设有线槽,所述线槽自所述连通槽向远离所述第一侧的方向延伸至所述换电站底板边缘。

37.在本方案中,在容纳槽的一侧设置线槽便于容纳线束,避免线束漏在外面影响美观以及被意外损坏。

38.较佳地,所述液压站放置部有两个,两个所述液压站放置部设于所述换电区外的

同一侧或相对的两侧,且每个所述液压站放置部对应一个所述举升机构。

39.在本方案中,通过设置两个液压站和举升机构,能够同时对换电车辆的两端进行举升,便于换电小车在换电车辆的中部的下方行走并进行换电。

40.较佳地,所述容纳机构包括第二凹陷部,所述第二凹陷部设于所述换电站底板上位于所述充电区内且对应电池转运装置的位置,所述第二凹陷部内设有第三固定机构用于安装所述电池转运装置。

41.在本方案中,通过预先设置第二凹陷部确定电池转运装置的安装位置,便于安装电池转运装置,避免对电池转运装置的安装位置进行现场调整,提高了换电站的组装效率;同时预设第三固定机构,避免后期对换电站底板进行再加工而不利于提升设备安装精度,例如通过焊接或开孔安装电池转运设备。

42.较佳地,所述第二凹陷部包括用于安装轿厢的第一子凹陷部和用于安装驱动设备的第二子凹陷部,沿所述换电站底板的宽度方向,所述第二子凹陷部设于所述第一子凹陷部的一侧或两侧,所述第一子凹陷部的底面高于所述第二子凹陷部的底面且低于所述换电站底板的上表面。

43.在本方案中,采用上述结构,便于安装电池转运装置,且设置不同高度子凹陷部使得轿厢和驱动设备的安装位置整体下调,使得电池转运装置可以取放位置低下的电池,进而有利于充电架上最下面的电池仓的位置可以设置为更低而有效利用充电区内的高度空间。

44.较佳地,所述对接机构包括充电架固定件,所述充电架固定件用于与充电架的立柱对接并将充电架的立柱与所述换电站底板固定,所述充电架固定件沿所述换电站底板的长度方向设于所述第二凹陷部邻近所述换电区的一侧;

45.和/或,所述充电架固定件沿所述换电站底板的长度方向设于所述第二凹陷部远离所述换电区的一侧。

46.在本方案中,通过设置充电架固定件,便于对充电架的位置进行定位,避免在安装充电架时现场进行充电架安装位置的调整,也方便充电架固定于换电站底板上,节约了充电架的安装时间。

47.较佳地,所述换电站底板上还设有排水孔,所述排水孔设于所述换电区的外侧且位于所述换电站的车辆驶出侧。

48.在本方案中,通过设置排水孔安装排水管,方便将换电站顶部的雨水引流到远离换电站的位置,避免换电站附近积水导致雨水从换电站底板与换电站箱体的连接处渗入换电站内部而影响换电站内的电气设备。

49.较佳地,所述换电站底板上还设有线缆孔,所述线缆孔设于所述充电区对应安装配电柜的位置。

50.在本方案中,设置线缆孔便于线缆走线以将外部电源引入充电区对各用电设备进行供电,避免在换电站的侧壁上开设线缆孔而影响换电站的美观。

51.较佳地,所述换电站底板上对应所述充电区的各顶角的位置设有第四固定机构,所述第四固定机构用于固定所述换电站的立柱,所述立柱用于固定连接所述换电站箱体。

52.在本方案中,设置第四固定机构便于对换电站箱体的立柱进行预先固定安装,提高换电站的组装效率,增强换电站箱体的安装强度。

53.较佳地,所述充电区包括多功能区和电池存放区,所述换电站底板上设有第五固定机构,所述第五固定机构用于固定隔离所述多功能区和所述电池存放区的框架。

54.在本方案中,设置第五固定机构便于安装框架以隔离充电区形成不同的工作空间,避免多功能区和电池存放区的设备产生干涉。

55.较佳地,所述换电站底板设有吊装孔,所述吊装孔成对设置,分别位于所述换电站底板的相对两侧。

56.在本方案中,在换电站底板上设置吊装孔,方便对其进行吊装。

57.较佳地,所述换电站底板内还预埋有减重模块,所述减重模块沿所述换电站底板的长度方向和/或宽度方向设置,所述减重模块的密度小于钢筋混凝土的密度;

58.其中,所述换电站底板内具有底板配筋,所述底板配筋由多条钢筋连接形成,所述减重模块与所述钢筋互不干涉。

59.在本方案中,由于混凝土预制的换电站底板重量大,通过设置减重模块在保证换电站底板强度的情况下对换电站底板进行一定程度上的减重,即在换电站底板内部沿换电站底板的长度方向和/或宽度方向设置减重模块,减重模块通过在换电站底板浇注成形过程中在预设位置铺设减重材料后灌入混凝土浇注形成该换电站底板。通过在换电站底板内设置减重模块可以降低换电站底板的整体重量,方便吊装和运输;将减重模块与换电站底板内的配筋钢筋不干涉,避免增加的减重模块影响换电站底板的整体强度,进而避免换电站底板发生破裂的情况发生。

60.较佳地,所述换电站底板为分体结构,包括若干分体板,相邻的所述分体板相对一侧分别设有连接部。

61.在本方案中,通过在相邻两个分体板上设置连接部,便于组装连接定位,避免分体设置的换电站底板出现安装偏差。

62.本实用新型还提供一种底板组件,所述底板组件包括基础板和如上所述的一体式的换电站底板,所述换电站底板设于所述基础板的上方,且所述换电站底板的下表面与所述基础板的上表面贴合。

63.在本方案中,通过在换电站底板下方设置基础板,使得在建造换电站对现场地面仅需做简单处理,确保其水平度后放置基础板,从而有利于提升换电站的建站速度和降低建站成本,也便于换电站底板在换电站的安装现场直接进行放置。

64.较佳地,所述基础板的上表面具有第一限位部,所述换电站底板上设有与所述第一限位部相配合的第二限位部;

65.和/或,所述基础板上设有第一固定部,所述换电站底板上设有与所述第一固定部相配合的第二固定部以使得所述换电站底板与所述基础板固定。

66.在本方案中,通过在换电站底板和基础板上设置限位部和/或固定部,避免换电站底板与基础板发生相对移动,影响换电站的正常运行,提高换电站的安全性。

67.本实用新型还提供一种换电站,所述换电站包括换电站箱体和如上所述的一体式的换电站底板,所述换电站箱体安装于所述换电站底板上形成所述换电站;

68.或者,所述换电站包括换电站箱体和如上所述的底板组件,所述换电站箱体安装于所述底板组件中的所述换电站底板上形成所述换电站。

69.在本方案中,换电站采用上述结构,首先,采用混凝土制造换电站底板,由于用钢

量少,从而具有低碳、低成本的优点;其次,便于将换电站内的设备预先安装,使得工作人员具有足够的空间安装充电和换电相关设备,提高了充电和换电相关设备的安装精度;第三,可在生产地将换电站组装好后再运往换电站站点现场,避免了在换电站的站点进行现场安装,不需派遣过多的技术人员进行现场安装调试,简化换电站的建造工艺,有效缩短了换电站的建造时间和人力成本。

70.较佳地,所述换电站箱体包括侧壁和顶板,所述侧壁和所述顶板分别由钢筋混凝土预先制得,所述侧壁的上端与所述顶板固定连接,所述侧壁的下端与所述换电站底板固定;

71.或,所述换电站箱体包括底部敞口的集装箱箱体,所述集装箱箱体的侧壁下方与所述换电站底板固定;

72.或,所述换电站箱体包括由防护板拼接而成的侧壁和顶板,所述侧壁下方与所述换电站底板固定,所述换电站底板上安装有若干立柱,所述立柱之间形成有侧面框架和顶面框架,所述侧壁和所述顶板分别可拆卸地固定于所述侧面框架和所述顶面框架上。

73.在本方案中,换电站箱体采用上述结构,集成度高,方便组装,且大大降低了换电站的建造成本和建造时间。

74.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

75.本实用新型的积极进步效果在于:本实用新型的一体式的换电站底板直接作为换电站的箱体底板,结构简单,且与换电站安置现场放置基础板可分离,使得换电站的组装搭建和安置现场可以同时进行,其中,换电站组装搭建可以在厂房内完成,从而避免了在换电站的站点进行现场安装,不需派遣过多的技术人员进行现场安装调试,简化换电站的建造工艺,有效缩短了换电站的建造时间和人力成本;同时,由于换电站底板和基础板可分离,已投入使用的换电站若是因为某些原因需要变更位置,可以分别运输后在新站点重新快速成站,使得换电站的灵活性高。其次,该换电站底板采用钢筋混凝土预制,具有低碳、用钢量少、降低成本等优点,同时,在一体式的换电站底板上设有换电区和充电区的,使得建成后的换电站结构更加紧凑,有利于降低换电站的建站成本。第三,通过在换电站底板上预留换电站箱体的安装结构以及对接或容纳换电站内的设备或功能结构的对接机构和/或容纳机构,一方面便于先将换电站内的设备和功能结构直接预先安装在换电站底板上后再安装换电站箱体,不仅使得工作人员在换电站底板上安装充相关设备时具有足够的空间,提高了设备的安装精度和安装效率。

附图说明

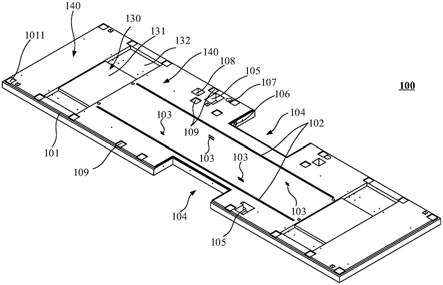

76.图1为本实用新型实施例1中一体式的换电站底板的结构示意图。

77.图2为图1中换电站底板的俯视图。

78.图3为本实用新型一些实施例中轨道的安装的示意图。

79.图4为本实用新型实施例1中换电站底板内部的底板配筋示意图。

80.图5为本实用新型实施例2中底板组件的结构示意图。

81.图6为图5中底板组件中基础板的结构示意图。

82.图7为本实用新型实施例3中换电站的结构示意图。

83.附图标记说明:

84.换电站底板 100

85.底板配筋 1001

86.换电区 110

87.充电区 120

88.电池存放区 121

89.多功能区 122

90.第二凹陷部 130

91.第一子凹陷部 131

92.第二子凹陷部 132

93.充电架放置部 140

94.第一凹陷部 101

95.立柱安装区 1011

96.轨道 102

97.连接件 1021

98.限位件 1022

99.感应元件安装槽 103

100.容纳槽 104

101.液压站放置部 105

102.连通槽 106

103.排水孔 107

104.线缆孔 108

105.第五固定机构安装部 109

106.基础板 200

107.中间板 210

108.坡道 211

109.第一侧板 220

110.第二侧板 230

111.第三侧板 240

112.第四侧板 250

具体实施方式

113.下面通过实施例并结合附图的方式进一步说明本实用新型,但并不因此将本实用新型限制在以下的实施例范围之中。

114.需要理解的是,本实用新型使用了特定词语来描述本技术的实施例。使用“第一”、“第二”等词语来限定技术特征,仅仅是为了便于对相应技术特征进行区别,如没有另行声明,上述词语并没有特殊含义,因此也不能理解为对本实用新型保护范围的限制。此外,如“一些实施例”、“其他实施例”、“更佳实施例”等意指与本实用新型至少一个实施例相关的某一特征、结构或特点。此外,本实用新型的一个或多个实施例中的某些特征、结构或特点

可以进行适当的组合。

115.实施例1

116.如图1-2所示,本实用新型提供了一种一体式的换电站底板100,换电站底板100用于构成换电站的箱体底板并用于可分离式放置在换电站安置现场的基础板之上,换电站底板100由钢筋混凝土预先制得,换电站底板100上设有与换电站箱体内对应的换电区110和充电区120,沿换电站底板100的长度方向,充电区120设于换电区110的至少一侧,换电站底板100上预设有安装结构用于连接换电站箱体的侧板以形成换电站。换电站底板100上还预设有对接机构和/或容纳机构,用于对接或容纳换电站内的设备或功能结构。

117.如图2所示,换电站主要包括换电区110和充电区120,在本实施例中,充电区120有两个,分别设在换电区110的左右两侧。换电区110内放置有能将换电车辆举升的举升机构,充电区120内设置有放置电池包并为电池包充电的充电架,充电区120内还具有为充电架供电的配电柜,以及将电池包从充电架上取下放在换电小车或将电池包从换电小车上取下放入充电架上的电池转运装置。换电区110和充电区120内铺设有轨道102,换电小车可在轨道102上行走来回穿梭于充电区120和换电区110。

118.本实施例的一体式的换电站底板100直接作为换电站的箱体底板,结构简单,且与换电站安置现场放置的基础板可分离,使得换电站的组装搭建和安置现场可以同时进行,其中,换电站组装搭建可以在厂房内完成,从而避免了在换电站的站点进行现场安装,不需派遣过多的技术人员进行现场安装调试,简化换电站的建造工艺,有效缩短了换电站的建造时间和人力成本;同时,由于该换电站底板100和基础板可分离,已投入使用的换电站若是因为某些原因需要变更位置,可以分别运输后在新站点重新快速成站,使得换电站的灵活性高。其次,该换电站底板采用钢筋混凝土预制,具有低碳、用钢量少、降低成本等优点,同时,在一体式的换电站底板上设有换电区110和充电区120的,使得建成后的换电站结构更加紧凑,有利于降低换电站的建站成本。第三,通过在换电站底板100上预留换电站箱体的安装结构以及对接或容纳换电站内的设备或功能结构的对接机构和/或容纳机构,一方面便于先将换电站内的设备和功能结构直接预先安装在换电站底板100上后再安装换电站箱体,不仅使得工作人员在换电站底板上安装充相关设备时具有足够的空间,提高了设备的安装精度和安装效率。

119.如图1所示,在本实施例中,安装结构包括第一凹陷部101,第一凹陷部101沿换电站底板100的外周设置并用于与换电站箱体的侧壁相配合。

120.在该实施例中,换电站底板100的外周侧具有台阶状的结构,该台阶状结构中低于换电站底板100的上表面的一个台阶面形成该第一凹陷部101。通过在换电站底板100的外周设置第一凹陷部101便于与换电站箱体配合安装,使换电站箱体的侧壁底部位于换电站底板100的上表面的下方,提高换电站箱体与换电站底板100之间的密封性和防水效果。

121.在一种较佳地实施例中,安装结构还包括第一导向机构(图中未示出),第一导向机构设于第一凹陷部101的内侧并用于引导换电站箱体的侧壁进入第一凹陷部101。第一导向机构为凹槽结构,设于换电站底板100的四周且位于第一凹陷部101的内侧,第一导向机构与换电站箱体的拐角处角块对应,将换电站箱体的角块与第一导向机构的凹槽配合安装时,换电站箱体的侧壁进入第一凹陷部101内。

122.在另一种更佳实施例中,安装结构除了具有第一导向机构,还包括第一固定机构

(图中未示出),第一固定机构设于第一凹陷部101内并用于固定换电站箱体的侧壁。第一固定机构可以采用螺栓螺母组件,第一固定机构与换电站箱体的内壁的底部横梁通过螺栓螺母组件固定。

123.在上述的实施例中,通过在第一凹陷部101设置第一导向机构便于引导换电站箱体的侧壁安装在第一凹陷部101内,降低装配难度。通过设置第一固定机构便于对换电站箱体进行固定,避免在使用过程中,换电站箱体和换电站底板100产生位移而影响站内设备的使用。

124.当然,在其他实施例中,换电站底板100上也可以不设置第一凹陷部101,安装结构直接设置在换电站底板100外周侧的上表面上。

125.如图1-2所示,在本实施例中,对接机构包括预设在换电站底板100上的轨道102,轨道102自换电区110延伸至充电区120,轨道102用于换电小车行走以使得换电小车可在换电位置和原始位置之间切换。通过在换电站底板100上预设轨道102,无需后期焊接安装,使得其装配精度较高;同时不需现场进行轨道102的调整安装,也提高了换电站的组装效率。其中,换电位置是指进入换电区110后的待换电车辆的电池包的位置,具体位置需根据车辆中电池包安装支架进行确定。原始位置是指充电区120内电池转运装置靠近换电区110一侧的位置,在该位置,电池转运装置能够将亏电的电池包从换电小车上取下或将满电的电池包放在换电小车上。

126.本实施例中,轨道102在换电站底板100预制成型过程中通过预埋形成于换电站底板100中,轨道102的底部具有沿轨道宽度方向朝两侧延伸的延伸部(图未示),延伸部预埋于换电站底板100中。通过预埋方式,使得轨道102与换电站底板100一起成型,既能确保轨道102安装的精准度,又能提高换电站的建站效率;同时,通过在轨道102上设置延伸部预埋于换电站底板100中,使得轨道102与换电站底板100之间的连接接触面积增加而提高两者之间的连接稳定性和强度,避免轨道102相对换电站底板100发生晃动,导致换电小车行驶位置偏离预定路线。

127.在另一个实施例中,如图3所示,轨道102的底部设有连接件1021,用于轨道102与换电站底板100的固定连接。连接件1021可以为螺纹连接件,轨道102内具有螺纹孔,螺纹连接件的一端与轨道102螺纹连接,另一端位于换电站底板100内,通过连接件1021连接轨道102和换电站底板100,提高了轨道102和换电站底板100连接的稳定性和连接强度。进一步,在连接件1021上设置限位件1022,限位件1022至少设有2个,沿连接件1021的外壁周向设置,限位件1022为弯折件,弯折件的一端与连接件1021连接,弯折件的另一端沿连接件1021的径向向外弯折延伸,弯折件具体可以为l型结构件,包括竖直段和水平段,其中,竖直段与连接件1021固定连接,水平段沿连接件1021的径向向外延伸,限位件1022位于换电站底板100内,用于限制连接件1021相对换电站底板100晃动。在连接件1021上设置限位件1022,通过限位件1022限制连接件1021相对换电站底板100发生晃动,提高了轨道102连接的稳定性。连接件1021和限位件1022均可在换电站底板100预制成型过程中和轨道102一起预埋在换电站底板100内。

128.在其他实施例中,换电站底板100上的轨道102也可是后装式,通过在换电站底板100上预留轨道102安装的凹槽用于后续轨道102安装。

129.换电小车底部设有行走轮,可沿轨道102的延伸方向移动,轨道102的顶部具有抵

接面(即轨道上表面),用于与换电小车的行走轮相抵接后供行走轮在轨道102上来回移动行走。换电小车的行走轮为槽轮,槽轮的外边缘具有凹槽,用于供轨道102卡入配合,其中凹槽具有与抵接面相抵接的底部和设于底部两侧的侧部,行走轮为槽轮可以引导换电小车沿轨道102的延伸方向移动,同时可以限制行走轮相对轨道102发生晃动,提高换电小车行走过程中的稳定性。

130.为避免换电小车在运行时,换电小车的槽轮与换电站底板100发生摩擦造成槽轮的磨损以及影响槽轮的行走。在一种实施例中,轨道102露出换电站底板100上表面的高度高于与换电小车的槽轮的凹槽深度。

131.或者,在另一种实施例中,轨道102的两侧与换电站底板100之间具有间隙,间隙用于避免换电小车的槽轮与换电站底板100产生摩擦。具体为,轨道102上表面与换电站底板100的上表面之间的高度差不高于换电小车的槽轮的凹槽深度时,换电站底板100在轨道102两侧的区域设置凹陷部,使得轨道102上表面与凹陷部上表面之间的高度高于与换电小车的槽轮的凹槽深度。

132.如图1-2所示,在本实施例中,轨道102有两个,两个轨道102平行设置。通过设置两个平行的轨道102,可以保证换电小车运行时的平衡性。

133.在其他实施例中,轨道102的数量也可为一条或三条等,具体轨道102数量与使用的换电小车的型号相匹配。

134.如图1-2所示,容纳机构包括设于换电站底板100上的多个感应元件安装槽103,多个感应元件安装槽103设于两个轨道102之间且沿轨道102的延伸方向排列设置。感应元件安装槽103内安装有感应元件,感应元件用于与换电小车底部的感应装置配合以对换电小车定位;感应元件安装槽103至少设置在换电小车的原始位置和换电位置。通过设置感应元件安装槽103便于安装磁条等感应元件,可以为轨道102上行走的换电小车提供位置信息,保证换电小车正常运行。感应元件至少设置在换电小车的原始位置和换电位置为了对换电小车的行车范围进行限定,避免换电小车超出行程影响换电。

135.在本实施例中,换电区110的感应元件安装槽103有两个,两个充电区120的感应元件安装槽103分别具有一个且分别对应一个换电区110的感应元件安装槽103。对应设置的一个充电区120的感应元件和一个换电区110的感应元件共同构成换电小车在一个换电操作中的换电路径。

136.在一些实施例中,原始位置和换电位置之间还设有感应元件,用于提前提示换电站打开或关闭换电区110和充电区120之间的换电通道。

137.在另一些实施例中,每个感应元件安装槽103内分别至少设有2个感应元件,沿轨道102的长度方向依次排列,分别用于检测换电小车移动的预定位置和极限位置。换电小车在换电站底板100上行走时,通常设置分别用于检测换电小车移动的预定位置和极限位置,便于准确控制换电小车移动至与待换电车辆和电池转运装置对准的位置,同时避免了换电小车超出对准位置后继续移动导致碰撞到其它设备。

138.如图1-2所示,在本实施例中,容纳机构还包括容纳槽104,沿换电站底板100的宽度方向,容纳槽104设于换电站底板100上位于换电区110的前后两侧,容纳槽104由换电站底板100的前后两个侧壁分别设有向换电站底板100的中心凹陷形成,容纳槽104用于容纳举升机构。举升机构下方设有驱动机构以在待换电车辆进入换电区110后驱动举升机构升

降待换电车辆以进行换电。在换电站底板100上位于换电区110的前后两侧分别设置容纳槽104,使得换电车辆的举升机构在不工作时与换电站底板100上表面保持同一水平高度,以避免影响换电车辆的正常通过。

139.在一些实施例中,容纳槽104具有靠近换电站底板100中心的第一侧和与第一侧左右相邻的第二侧和第三侧。在容纳槽104的第一侧、第二侧和第三侧设有可拆卸的第二固定机构以固定举升机构。第二固定机构可以为螺栓螺母组件。

140.或者,在一些实施例中,只在容纳槽104相对的第二侧和第三侧或者相邻的第一侧和第二侧或者相邻的第一侧和第三侧设置第三固定机构以固定举升机构。

141.通过在容纳槽104内设置可拆卸第二固定机构,可以确保运输时,举升结构被固定而不会发生移动而导致风险;其次,在换电站投入运营后,也可以依据需求方便快捷的对举升机构进行定位安装,提高换电站的组装效率,节约换电站的建造时间。

142.当然,在其他一些实施例中,第二固定机构也可为不可拆卸结构,例如预埋的方式设置在换电站底板100上。

143.在另一些实施例中,容纳槽104在第一侧、第二侧和第三侧的边缘设置有略低于换电站底板100的上表面的台阶面,在台阶面上设置有与台阶面匹配的包边钢板,通过设置台阶面为举升机构的容纳槽104的上表面边缘金属包边预留空间,通过金属包边加强容纳槽104边缘的强度,防止在举升机构升降的过程中,磨损或磕碰损坏容纳槽104的边缘。

144.在本实施例中,驱动机构为液压缸。容纳机构还包括液压站放置部105,液压站放置部105设于充电区120且靠近换电区110一侧以容纳液压站,液压站放置部105与容纳槽104之间还具有连通槽106以容纳油管,油管用于连通液压站和液压缸以便液压站为液压缸提供动力源驱动举升机构升降。通过在充电区120设置液压站放置部105,便于放置液压站以控制举升机构的运行,通过连接槽容纳油管,避免油管漏在外面影响美观,并且还可防止油管被意外损坏。本实施例中的连通槽106为隐藏式结构,在其他一些实施例中,连通槽106为开口槽形式。

145.在一些更佳实施例中,连通槽106自液压站放置部105延伸至容纳槽104的第三侧,第三侧为容纳槽104靠近液压站放置部105的一侧,第三侧还设有线槽(图中未示出),线槽自连通槽106向远离第一侧的方向延伸至换电站底板100边缘。在容纳槽104的一侧设置线槽便于容纳线束,避免线束漏在外面影响美观以及被意外损坏。

146.通过设置线槽用于容纳线束,线束一端与换电站内的配电柜或控制柜连接,另一端穿过线槽与换电站的道闸及其他站(例如监控室)入口设备相连。

147.容纳槽104侧壁设有线槽,用于容纳线束,线槽与连通槽106贯通,设置与连通槽106贯通的线槽,可以用于容纳换电站出入口的道闸等设备的电线,线槽与连通槽106贯通设置,方便加工,降低制作成本,且提升了换电站底板100的强度;同时,还便于线束也可以置于连通槽106内,并从连通槽106延伸至线槽。本实施例中,连通槽106为开口凹槽,方便加工和油管的布设,在开口凹槽上设置有安装孔,可以通过使用钢板等金属材质通过安装孔和螺钉固定盖扣于开口凹槽上,使换电站底板100的上表面平整。

148.如图1-2所示,在本实施例中,液压站放置部105有两个,两个液压站放置部105设于换电区110外相对的两侧,且每个液压站放置部105对应一个举升机构。液压站通过供油油管与举升机构的液压缸连接,为液压缸供油,以使液压缸驱动举升机构的载车平台升降,

当电动汽车升起,通过换电机构为电动汽车更换电池。通过设置两个液压站和举升机构,能够同时对换电车辆的两端进行举升,便于换电小车在换电车辆的中部的下方行走并进行换电。液压站放置部105为凹槽结构或者液压站放置部105也可以设置为贯穿换电站底板100。

149.在一些实施例中,两个液压站放置部105设于换电区110外的同一侧,对此不作限制,具体根据需求进行布置。

150.如图1-2所示,容纳机构包括第二凹陷部130,第二凹陷部130设于换电站底板100上位于充电区120内且对应电池转运装置的位置,第二凹陷部130内设有第三固定机构用于安装电池转运装置。通过预先设置第二凹陷部130确定电池转运装置的安装位置,便于安装电池转运装置,避免对电池转运装置的安装位置进行现场调整,提高了换电站的组装效率;同时预设第三固定机构,避免后期对换电站底板100进行再加工而不利于提升设备安装精度,例如通过焊接或开孔安装电池转运设备。

151.在一种更佳的实施例中,第二凹陷部130包括用于安装轿厢的第一子凹陷部131和用于安装驱动设备的第二子凹陷部132,沿换电站底板100的宽度方向,第二子凹陷部132设于第一子凹陷部131的一侧或两侧,第一子凹陷部131的底面高于第二子凹陷部132的底面且低于换电站底板100的上表面。采用上述结构,便于安装电池转运装置,且设置不同高度子凹陷部使得轿厢和驱动设备的安装位置整体下调,使得电池转运装置可以取放位置低下的电池,进而有利于充电架上最下面的电池仓的位置可以设置为更低而有效利用充电区内的高度空间。

152.其中,第一子凹陷部131的底面低于换电站底板100的上表面100mm,第二子凹陷部132的上表面高于第一子凹陷部131的底面30mm。上述尺寸是根据使用的电池转运装置的尺寸进行设置的。在具体实施时,可以根据使用的电池转运装置的尺寸进行预先调整,使其符合安装要求。

153.如图1-2所示,在本实施例中,对接结构还包括充电架固定件,充电架固定件用于与充电架的立柱对接并将充电架的立柱与换电站底板100固定,换电站底板100上设有充电架放置部140,充电架固定件设置于充电架放置部140内,充电架固定件沿换电站底板100的长度方向设于第二凹陷部130邻近换电区110的一侧以及远离换电区110的一侧。充电架固定件对应充电架的立柱设置,一个电池架具有多个立柱,因而充电架固定件也具有多个,每个充电架固定件均通过预埋方式设于换电站底板100上。本实施例中,通过设置对应电池架立柱数量的充电架固定件,使得各立柱直接通过充电架固定,方便充电架的安装,且充电架预埋于换电站底板100中可以在换电站底板100浇注时一体成型,无需另外加工,有利于加快换电站的制造。

154.在本实施例中,充电架固定件设置为螺母或法兰盘,充电架的立柱则设有对应固定件以与螺母或法兰盘相连接使得充电架可固定在换电站底板100上。此处提供了一种具体方案,使得充电架固定件结构简单,又便于与充电架的立柱配合安装。

155.在一些实施例中,充电架固定件沿换电站底板100的长度方向设于第二凹陷部130邻近换电区110的一侧。或者,充电架固定件沿换电站底板100的长度方向设于第二凹陷部130远离换电区110的一侧。

156.上述实施例中通过设置充电架固定件,便于对充电架的位置进行定位,避免在安装充电架时现场进行充电架安装位置的调整,也方便充电架固定于换电站底板上,节约了

充电架的安装时间。

157.如图1-2所示,由于换电站顶部容纳空调装置的箱体为敞开结构,内部容易积聚雨水,需要及时排出。在一些较佳的实施例中,换电站底板100上还设有排水孔107,排水孔107设于换电区110的外侧且位于换电站的车辆驶出侧并且设置为贯穿换电站底板100。通过设置排水孔107安装排水管与容纳空调装置的箱体连通,方便将换电站顶部的雨水引流到远离换电站的位置,避免换电站附近积水导致雨水从换电站底板100与换电站箱体的连接处渗入换电站内部而影响换电站内的电气设备。

158.如图1-2所示,换电站底板100上还设有线缆孔108,线缆孔108设于充电区120对应安装配电柜的位置处并且设置为贯穿换电站底板100。线缆孔108便于线缆走线以将外部电源引入充电区120的配电柜对各用电设备进行供电。设置线缆孔108避免在换电站的侧壁上开设线缆孔108而影响换电站的美观和安全性。线缆孔108设于充电区120内且对应安装配电柜的位置。一般而言,配电柜设置于充电区120内,且与换电区110相邻近的位置,便于同时为充电区120和换电区110内的用电设备供电,也便于布线。

159.换电站的换电站底板100上的各个开口、孔结构,尤其线缆孔108和排水孔107均设有密封件以避免外部的水分进入换电站的充电区120内影响内部设备正常运行和使用寿命。

160.如图2所示,充电区120包括多功能区122和电池存放区121,换电站底板100上设有第五固定机构安装部109,第五固定机构安装部109上设置第五固定机构用于固定隔离多功能区122和电池存放区121的框架。设置第五固定机构便于安装框架以隔离充电区120形成不同的工作空间,避免多功能区和电池存放区的设备产生干涉。第五固定机构可以为预埋的螺栓螺母组件。

161.在本实施例中,换电站还包括监控室。将多功能区122的位置设成监控室,通过第五固定机构在换电站底板100上固定框架,使电池存放区121和监控室隔离开。由于本实施例中有两个充电区120,只需在其中一个充电区120内设置监控室。

162.在一种更佳实施例中,为了方便换电站底板100的吊装,换电站底板100设有吊装孔(图中未示出),吊装孔成对设置,分别位于换电站底板100的相对两侧。

163.在一个较佳实施例中,换电站底板100内还预埋有减重模块,减重模块沿换电站底板100的长度方向和/或宽度方向设置,减重模块的密度小于钢筋混凝土的密度。

164.其中,如图4所示,换电站底板100内具有底板配筋,底板配筋由多条钢筋连接形成,减重模块与钢筋互不干涉,在本实施例中,减重模块与钢筋的距离不小于15mm。

165.在本方案中,由于混凝土预制的换电站底板100重量大,通过设置减重模块在保证换电站底板100强度的情况下对换电站底板100进行一定程度上的减重,即在换电站底板100内部沿换电站底板100的长度方向和/或宽度方向设置减重模块,减重模块通过在换电站底板100浇注成形过程中在预设位置铺设减重材料后灌入混凝土浇注形成该换电站底板100。通过在换电站底板100内设置减重模块可以降低换电站底板100的整体重量,方便吊装和运输;将减重模块与换电站底板内的配筋钢筋间隔15mm以上的距离,避免增加的减重模块影响换电站底板的整体强度,进而避免换电站底板发生破裂的情况发生。

166.进一步,为了避免吊装孔因设在减重模块位置而导致强度不足而无法对换电站底板100进行稳定的吊装,吊装孔的位置应当设置为与减重模块的位置互不重叠。且为了避免

充电架、电池转运装置等安装位置因设在减重模块位置而导致强度不足而无法稳固的连接充电架、电池转运装置等,需避免上述位置与减重模块的位置重叠。

167.在一种较佳实施例中,换电站底板100为分体结构,包括若干分体板,相邻的分体板相对一侧分别设有连接部。即换电站底板100由多个分体板拼接而成,在相邻两个分体板上设置连接部,便于组装连接定位,避免分体设置的换电站底板100出现安装偏差。在该实施例中,可以在每个分体板上均设置吊装孔,以方便各个分体板的吊装。

168.实施例2

169.如图5-6所示,本实用新型还提供一种底板组件,底板组件包括基础板200和上述的换电站底板100,换电站底板100设于基础板200的上方,且换电站底板100的下表面与基础板200的上表面贴合。通过在换电站底板100下方设置基础板200,使得在建造换电站对现场地面仅需做简单处理,确保其水平度后放置基础板,从而有利于提升换电站的建站速度和降低建站成本,也便于换电站底板100在换电站的安装现场直接进行放置。如图6所示,本实施例中的基础板200由中间板210和位于中间板210左右两侧的第一侧板220、第二侧板230、第三侧板240、第四侧板250拼接而成。第一侧板220和第二侧板230位于中间板210同一侧,第三侧板240和第四侧板250位于中间板210同一侧。中间板210的前后两侧还分别设有坡道211以便于换电车辆行走。

170.在一些实施例中,基础板200的上表面具有第一限位部,换电站底板100上设有与第一限位部相配合的第二限位部。第一限位部和第二限位部在图中未示出,可以为常用的凸起凹槽配合结构,使得换电站底板100和基础板200通过凸起凹槽限位。在具体安装过程中,基础板200先由中间板210和位于中间板210左右两侧的第一侧板220、第二侧板230、第三侧板240、第四侧板250拼装成整体,换电站底板100通过第一、第二限位部置于基础板200的对应位置。

171.在另一些实施例中,基础板200上设有第一固定部,换电站底板100上设有与第一固定部相配合的第二固定部以使得换电站底板100与基础板200固定。第一固定部和第二固定部在图中未示出,可以为常用的螺栓螺母组件。在具体安装过程中,基础板200先由中间板210和位于中间板210左右两侧的第一侧板220、第二侧板230、第三侧板240、第四侧板250拼装成整体,换电站底板100通过第一、第二固定部置于基础板200的对应位置后固定。

172.在一种较佳实施例中,基础板200的上表面同时具有第一限位部和第一固定部,换电站底板100上设有与第一限位部相配合的第二限位部,换电站底板100上设有与第一固定部相配合的第二固定部以使得换电站底板100与基础板200固定。

173.上述实施例中,通过在换电站底板100和基础板200上设置限位部或固定部,避免换电站底板100与基础板200发生相对移动,影响换电站的正常运行,提高换电站的安全性。

174.基础板200上还具有与换电站底板100上的线缆孔108、排水孔107等对应的孔结构。

175.在本实施例中,基础板200采用c30水泥混凝土或钢筋混凝土预制而成,换电站底板100采用c50钢筋混凝土预制而成。基础板200和换电站底板100采用不同混凝土是依据各自的功能,兼顾强度需求和成本需求分别设置。在其他实施方式中,也可以分别选择其他满足要求的混凝土预制,或者,在不考虑成本的情况下,基础板200和换电站底板100可以采用同样的混凝土。

176.实施例3

177.本实用新型还提供一种换电站,该换电站包括换电站箱体和实施例1中的换电站底板100,换电站箱体安装于换电站底板100上形成换电站。

178.如图7所示,在本实施例中,换电站包括换电站箱体300和实施例2中的底板组件,换电站箱体300安装于底板组件中的换电站底板100上形成换电站。

179.换电站采用上述任意一种结构类型,首先,采用混凝土制造换电站底板,由于用钢量少,从而具有低碳、低成本的优点;其次,便于将换电站内的设备预先安装,使得工作人员具有足够的空间安装充电和换电相关设备,提高了充电和换电相关设备的安装精度;第三,可在生产地将换电站组装好后再运往换电站的站点现场,避免了在换电站的站点进行现场安装,不需派遣过多的技术人员进行现场安装调试,简化换电站的建造工艺,有效缩短了换电站的建造时间和人力成本。

180.换电站箱体300包括侧壁和顶板,侧壁和顶板分别由钢筋混凝土预先制得,侧壁的上端与顶板固定连接,侧壁的下端与换电站底板100固定。换电站箱体300采用钢筋混凝土预制的侧壁和顶板,使得整个换电站的用钢量极少,从而换电站成本大大降低。

181.在另一个实施例中,换电站底板100上对应形成的充电区120的各顶角的位置还可以设有第四固定机构。第四固定机构用于固定换电站的立柱,沿立柱的高度方向,侧壁与立柱连接固定;而在立柱的顶部与顶板连接固定。顶板设置为延伸出侧壁的最外侧,以防止顶板与侧壁的接缝处渗水,而影响换电站内的设备工作。第四固定机构可以为预埋的螺栓螺母组件。设置第四固定机构便于对换电站箱体的立柱进行预先固定安装,提高换电站的组装效率,增强换电站箱体的安装强度。如图1所示,第四固定机构位于立柱安装区1011内。

182.换电站的换电站箱体300和换电站底板100均为分体预制成型,在将换电站内的换电设备和充电设备预先安装在换电站底板100上之后,再将换电站箱体300整体吊装到换电站底板100上进行安装固定。换电站箱体300采用上述结构,集成度高,方便组装,且大大降低了换电站的建造成本和建造时间。

183.实施例4

184.本实用新型还提供一种换电站,与实施例3基本结构相同,不同之处在于,换电站箱体300包括底部敞口的集装箱箱体,集装箱箱体的侧壁的下端与换电站底板100固定。本方案中,换电站箱体300采用底部敞口的集装箱箱体,使得换电站的安装极其简便,将集装箱箱体直接套于换电站底板上固定即可,大大较少了安装工序,提高了换电站的建站速度。

185.实施例5

186.本实用新型还提供一种换电站,与实施例3基本结构相同,不同之处在于,换电站箱体300包括由防护板拼接而成的侧壁和顶板,换电站底板100上对应的充电区120的各顶角的位置还可以设有第四固定机构。第四固定机构用于固定换电站的立柱,立柱之间形成有侧面框架和顶面框架,沿换电站的高度方向,防护板依次自上而下固定于立柱和/或侧面框架上或依次自下而上可拆卸地固定于立柱和/或侧面框架上;以及防护板依次沿换电站的长度方向依次可拆卸地固定于顶面框架上。位于顶部的防护板设置为延伸出侧壁的最外侧,以防止顶板与侧壁的接缝处渗水,而影响换电站内的设备工作。第四固定机构可以为预埋的螺栓螺母组件。设置第四固定机构便于对换电站箱体的立柱进行预先固定安装,提高换电站的组装效率,增强换电站箱体的安装强度。本方案中,换电站箱体采用防护板拼接而

成,且可拆卸地固定,使得在换电站内电池出现异常时,可通过直接拆卸侧壁地防护板将电池转移至换电站箱体外,有利于换电站站内安全。而当换电站在投入使用后因为运能不够而需要扩容时可以通过拆卸侧壁地防护板进行横向扩容或者拆卸顶部的防护板进行竖向扩容,有利于换电站的可持续发展。

187.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1