一种汽车用气路继动阀的制作方法

1.本实用新型属于汽车配件技术领域,尤其涉及一种汽车用气路继动阀。

背景技术:

2.继动阀属于汽车气刹制动系统的一部分,在载重汽车的制动系统里,继动阀起缩短反应时间和压力建立时间的作用。

3.目前的继动阀在执行驻车排气时,后桥同排左右两侧的制动气室是通常由三通连接,两股高压气体在排气过程中汇集成一股气,再经过继动阀的一个气口排出,存在着排气瓶颈,导致排气制动响应时间过长,存在一定的安全隐患;排气孔处不便于安装排气膜片或阀盖;阀体的外部结构强度较低,不耐冲撞,容易变形损坏,使用寿命短。

技术实现要素:

4.本实用新型目的在于解决现有技术中存在的上述技术问题,提供一种汽车用气路继动阀,结构新颖,增设多条分流通道进行气体分流,保证气路畅通,也便于压力调节,避免气体集中而存在排气瓶颈,缩短了排气制动响应时间,实现驻车制动的快速响应,提高了安全性能。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.一种汽车用气路继动阀,包括:阀体,其特征在于:阀体设有第一主通道、第二主通道、第一分流通道、第二分流通道、第一排气孔和第二排气孔,第一主通道、第二主通道均贯通阀体设置,第一分流通道、第一排气孔与第一主通道相通,第二分流通道、第二排气孔与第二主通道相通;该继动阀结构新颖,增设多条分流通道进行气体分流,保证气路畅通,也便于压力调节,避免气体集中而存在排气瓶颈,缩短了排气制动响应时间,实现驻车制动的快速响应,提高了安全性能。

7.进一步,阀体的外部设有加固部,加固部连接第一主通道、第二主通道、第一分流通道与第二分流通道,通过加固部提高了阀体的外部结构强度,抗冲耐撞,不易损坏,使用寿命长。

8.进一步,加固部上对称分布有定位通孔,便于阀体定位到指定的安装位置上,降低了安装难度。

9.进一步,加固部设有延伸部,延伸部设有第三分流通道,第三分流通道与第二主通道相通,增设多条分流通道进行气体分流,便于压力调节,避免气体集中而存在排气瓶颈,缩短了排气制动响应时间,实现驻车制动的快速响应,提高了驻车的安全性能。

10.进一步,第一分流通道与第一主通道之间设有第一节流孔,第二分流通道与第二主通道之间设有第二节流孔,第三分流通道与第二主通道之间设有第三节流孔,降低了气体进入到各个分流通道内的流速和压力,从而减小冲击,提高了使用寿命。

11.进一步,阀体的进气端设有外圆部,外圆部与加固部之间设有装配环槽,外圆部可与制动气室上的凸环状结构配套连接,凸环状结构的端部则嵌入到装配环槽内,接触面积

大,提高了连接效果。

12.进一步,阀体的出气端与加固部之间设有三角肋,提高了阀体与加固部之间的连接强度。

13.进一步,阀体上设有凸环和中心柱,中心柱、第一排气孔、第二排气孔均位于凸环内,中心柱上设有用于安装排气膜片的固定凹孔,排气膜片的边沿靠在凸环上,覆盖第一排气孔、第二排气孔,可阻挡外部杂质从第一排气孔、第二排气孔进入第一分流通道和第二分流通道内,排气时气体冲开排气膜片进行排气。

14.进一步,凸环与中心柱之间设有加固筋,提高了凸环与中心柱之间的连接强度,进而提高了排气膜片的安装可靠性。

15.进一步,阀体的出气端对称分布有耳座,耳座上设有固定通孔,便于对孔穿钉,将阀体进行固定。

16.本实用新型由于采用了上述技术方案,具有以下有益效果:

17.1、增设多条分流通道进行气体分流,保证气路畅通,也便于压力调节,避免气体集中而存在排气瓶颈,缩短了排气制动响应时间,实现驻车制动的快速响应,提高了驻车的安全性能。

18.2、各分流通道与对应主通道之间设置的节流孔起到节流作用,降低了气体进入到各个分流通道内的流速和压力,从而减小冲击,提高了使用寿命。

19.3、中心柱用于支撑、安装排气膜片,安装后排气膜片的边沿靠在凸环上,覆盖第一排气孔、第二排气孔,可阻挡外部杂质从第一排气孔、第二排气孔进入第一分流通道和第二分流通道内,排气时气体冲开排气膜片进行排气。

附图说明

20.下面结合附图对本实用新型作进一步说明:

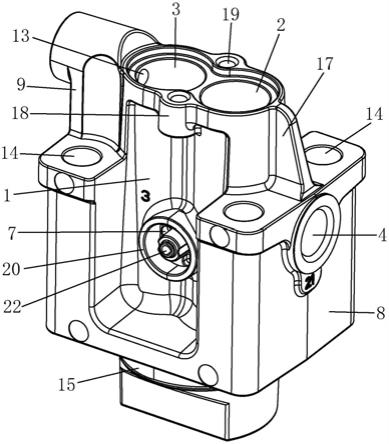

21.图1为本实用新型一种汽车用气路继动阀的结构示意图;

22.图2为图1的仰视图;

23.图3为图1的俯视图;

24.图4为图1的左视图;

25.图5为图1的右视图;

26.图6为图1的主视图;

27.图7为本实用新型中阀体进气端的结构示意图;

28.图8为本实用新型中阀体的内部结构示意图。

29.图中:1-阀体;2-第一主通道;3-第二主通道;4-第一分流通道;5-第二分流通道;6-第一排气孔;7-第二排气孔;8-加固部;9-延伸部;10-第三分流通道;11-第一节流孔;12-第二节流孔;13-第三节流孔;14-定位通孔;15-外圆部;16-装配环槽;17-三角肋;18-耳座;19-固定通孔;20-凸环;21-中心柱;22-固定凹孔;23-加固筋。

具体实施方式

30.如图1至图8所示,为本实用新型一种汽车用气路继动阀,包括:阀体1,阀体1设有第一主通道2、第二主通道3、第一分流通道4、第二分流通道5、第一排气孔6和第二排气孔7,

第一主通道2、第二主通道3均贯通阀体1设置,第一分流通道4、第一排气孔6与第一主通道2相通,第二分流通道5、第二排气孔7与第二主通道3相通,第一分流通道4和第二分流通道5分别位于阀体1的两侧。

31.阀体1的外部设有加固部8,加固部8连接第一主通道2、第二主通道3、第一分流通道4与第二分流通道5,通过加固部8提高了阀体1的外部结构强度,抗冲耐撞,不易损坏,使用寿命长。加固部8设有延伸部9,延伸部9设有第三分流通道10,第三分流通道10与第三分流通道10位于同一侧,第三分流通道10与第二主通道3相通,增设多条分流通道进行气体分流,保证气路畅通,也便于压力调节,避免气体集中而存在排气瓶颈,缩短了排气制动响应时间,实现驻车制动的快速响应,提高了驻车的安全性能。第一分流通道4与第一主通道2之间设有第一节流孔11,第二分流通道5与第二主通道3之间设有第二节流孔12,第三分流通道10与第二主通道3之间设有第三节流孔13,各个节流孔起到节流作用,降低了气体进入到各个分流通道内的流速和压力,从而减小冲击,提高了使用寿命。加固部8上对称分布有定位通孔14,便于阀体1定位到指定的安装位置上,降低了安装难度。

32.阀体1的进气端设有外圆部15,外圆部15与加固部8之间设有装配环槽16,外圆部15可与制动气室上的凸环状结构配套连接,凸环状结构的端部则嵌入到装配环槽16内,接触面积大,提高了连接效果。阀体1的出气端与加固部8之间设有三角肋17,提高了阀体1与加固部8之间的连接强度。阀体1的出气端对称分布有耳座18,耳座18上设有固定通孔19,便于对孔穿钉,将阀体1进行固定。

33.阀体1上设有凸环20和中心柱21,中心柱21、第一排气孔6、第二排气孔7均位于凸环20内,中心柱21上设有用于安装排气膜片的固定凹孔22,排气膜片的边沿靠在凸环20上,覆盖第一排气孔6、第二排气孔7,可阻挡外部杂质从第一排气孔6、第二排气孔7进入第一分流通道4和第二分流通道5内,排气时气体冲开排气膜片进行排气。凸环20与中心柱21之间设有加固筋23,提高了凸环20与中心柱21之间的连接强度,进而提高了排气膜片的安装可靠性。

34.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1