制动系统和制动系统的控制方法与流程

1.本技术涉及一种制动系统和一种控制制动系统的方法。

背景技术:

2.车辆在制动系统上具有与自动驾驶相匹配的趋势,一方面对安全装置设计,另一方面,对冗余功能,例如制动压力产生、电压供应和计算机功能等方面提出了更高的要求。

3.所谓的单盒和双盒系统通常受到青睐。它们由电动制动助力器(bkv)、所谓的电动助力器(e-booster)和电子稳定控制系统(esp/esc)组成。

4.现有的技术方案安装长度较长,重量较重。

5.在wo2011/098178以及de102014205645a1(以下称为变体a,或称为随动助力器或电子助力器)中描述了一种具有同轴驱动器的解决方案,其中电动机通过齿轮机构和活塞作用于主缸活塞(hz活塞)。bkv控制是通过作为所谓的随动助力器的电子元件和反作用盘执行的,踏板行程是制动压力和制动系统容积吸收的函数,在出现衰减或制动电路故障的情况下,需要较长的踏板行程。

6.wo2009/065709中描述了一种电动助力器,同样具有随动助力器功能(以下称为变体b,或称为随动助力器或电动助力器)。其中,bkv是通过踏板行程和/或踏板压力,即驱动踏板的压力进行控制。由电动马达和柱塞提供的单独压力供应通过增压活塞作用在hz活塞上。

7.wo2012/019802中描述了与wo2011/098178中类似的组件,具有同轴驱动器,其中电动机通过齿轮机构和活塞作用在hz活塞上(下文称为变体c)。这里使用了一个附加的活塞/气缸单元,作用于行程模拟器活塞。这样,踏板行程独立于(例如)衰减和制动电路故障等因素,但复杂度高,安装长度大。

8.de102009033499中描述了一种制动助力器,该制动助力器具有附加的esp单元,该esp单元具有助力器活塞的液压激活装置和外部压力供给装置(以下也称为变体d)。这种具有四个或五个活塞和六个电磁阀(mv)的组件结构复杂且在安装长度方面不利。行程模拟器(ws)不通过液压来工作,位于活塞/气缸单元内,该活塞/气缸单元设置在主缸上游,电磁阀(mv)既不能产生阻尼也不能执行切换。

9.上述所有现有的技术方案都具有冗余制动助力器功能,因为在bkv电机发生故障时,制动功能由esp单元保证,该esp单元有一个泵,类似于自动驾驶模式下真空bkv的辅助功能。

10.在esp电机发生故障的情况下,如wo2010/088920中所述,由于主制动缸的活塞作往复运动,以累积和释放压力,制动助力器的电机可进行压力调节,因此abs可以继续发挥作用。如果制动助力器与具有esp单元的典型阀回路的esp单元结合使用(例如,在de102014205645a1的图1中详细描述的),则可以通过进气阀(de102014205645a1的图1的附图标记32a、32b、34b、34a)和切换阀(usv)(de102014205645a1的图1的附图标记30a、30b)累积和释放压力,这些进气阀在未通电时处于打开状态,即可以对所有四个车轮实施共同的

压力控制,但这不会产生最佳制动距离。

11.现有的所有单盒系统都具有所谓的行驶模拟器(特别是用于线控制动系统),以便实现渐进式踏板行程特性。

12.具有e-booster和esp的现有系统在压力供应中只有一个冗余,即如果e-booster发生故障,esp会为制动助力器提供具有冗余电源的冗余压力供应,但没有考虑更高的安全要求。

13.封装,即制动系统的各个部件的布置,以形成可安装的单元以及该单元的安装体积是非常重要的。特别是用于半自动甚至全自动驾驶的机动车辆的制动系统,许多变体,例如串联主(制动)缸或单个主(制动)缸必须予以考虑。现有封装变体的示例是压力供给单元的布置垂直于主(制动)缸的轴线(例如,如在ep2744691中所述)或压力供给单元的布置平行于主(制动)缸的轴线(例如,如de102016105232中所述)。与前面提到的封装变体相比,后者的特点是安装宽度更小。

14.本技术的目的是从现有技术出发,提供一种改进的制动系统。

15.特别地,本技术的目的在于提供一种制动系统,该制动系统用于自动驾驶(以下也称为ad)和/或用于具有越来越高的能量回收需求(在发电机运行中,通过制动发电机/或驱动电机来回收能量)的电动汽车/混合动力汽车。优选地,重量最小化和/或系统的尺寸减小和/或可靠性提高。

16.优选地,提供一种具有成本效益的用于自动驾驶的制动系统,该制动系统满足所有所需的冗余,以及非常高的安全要求。

17.此外,在esp出现故障的情况下,制动系统还能实现abs功能,即在制动距离和稳定性方面有足够的保障,并且有足够的能量回收功能。

18.特别地,本技术目的还在于提供一种改进的制动系统以及一种用于控制具有冗余压力供应、功能范围和可用性较大的制动系统的方法,特别是在制动回路发生故障的情况下,同时安装长度非常短且成本低。此外,还将提供一种即使在部分故障/泄漏的情况下也能实现高可用性的方法。

19.就制动系统而言,本技术通过具有权利要求1所述的制动系统来实现。就方法而言,本技术通过具有权利要求18所述的方法来实现。

技术实现要素:

20.具体地,本技术的制动系统包括:第一模块,包括具有电动驱动器的第一压力供给单元、可选的第二压力供给单元和用于控制所述第一压力供给单元的第一控制装置,其中所述第一模块用于通过第一连接点利用增压介质影响至少一个第一制动回路,并用于通过第二连接点利用增压介质影响至少一个第二制动回路,其中所述制动回路分配有车轮制动器;第二模块,包括第三压力供给单元,特别是马达/泵单元、隔离阀以及用于调节所述车轮制动器中的压力的制动压力调节阀,特别是排气阀和进气阀,以及用于控制所述制动压力调节阀的第二控制装置;检测单元,用于检测第一故障事件、特别是第三压力供给单元的至少部分故障,其中在第一故障事件中,为提供abs功能和/或横摆力矩干预,所述制动系统用于在驱动所述

第二模块的至少一个所述制动压力调节阀和/或所述第二模块和所述第一压力供给单元的所述隔离阀的同时,调整车轮制动器(特定和/或选择的车轮)中的压力。

21.压力供给单元通常可以理解为制动系统提供制动压力的单元,尤其是结构单元。因此,压力供给单元用于向至少一个制动回路施加压力介质。优选地,第三压力供给单元是上文所述类型的esp单元。这里的隔离阀可以设置为双向隔离阀,即可以在两个流动方向上具有液压渗透性。根据制动系统的设计实施例和/或制动系统的应用领域,可选的第二压力供给单元可以设置为电子踏板或中央计算机。

22.第三压力供给单元的至少部分故障可以理解为马达/泵单元发生故障,而第三压力供给单元的其他部件仍然能够正常工作。

23.隔离阀以及制动压力调节阀,尤其是增压阀和泄压阀(以下也称为进气阀ev和排气阀av)具体设置为电磁阀。电磁阀已被证明具有优势,特别是由于电磁阀的简单驱动能力。

24.在一个实施例中,在第一故障事件中,第一压力供给单元受到控制,使得第一压力供给单元在释放压力以提供abs制动操作时产生一个下降压力,该下降压力低于车轮制动器中的压力。

25.在另一实施例中,第一模块的至少部分隔离阀被设置为用于在制动压力调节阀之间,特别是在排气阀和连接点之间累积液压连接。在第一故障事件中,制动系统为了释放其中一车轮制动器中的压力,优选地设置用于打开指定的排气阀。

26.在一个实施例中,第一模块的至少部分隔离阀被布置和设置用于在制动压力调节阀之间,特别是排气阀和连接点之间累积液压连接,其中制动系统在第一故障事件中为了释放其中一车轮制动器中的压力,优选地设置用于打开指定的排气阀。

27.通讯链路,特别是总线链路,方便地设置在第一控制装置和第二控制装置之间,其中第一控制装置优选地设置为通过通讯链路接收第二模块的压力测量值和/或车轮转速信号。通讯链路可以是以太网或flexray链路。此外可替代地,通讯链路也可以设置为无线或模拟连接,例如用于确定测量值。

28.此外可替代地,通讯链路,特别是总线链路,可以设置在第一控制装置和第二控制装置之间,其中第一控制装置和第二控制装置优选地设置为通过通讯链路接收第三压力供给单元的压力测量值和/或车轮转速信号。在通讯链路发生故障的情况下,可以以这种方式通过两个控制装置导入的数据执行abs控制。这里的“接收”也可以理解为通过通讯链路从其中一个控制装置导入传感器值和这种类型的信号。

29.在一个实施例中,在第一故障事件中,第一控制装置和/或第二控制装置和/或第三控制装置设置为用于控制第一压力供给单元和制动压力调节阀,以在车轮制动器或制动回路中实现特定车轮和/或特定制动回路的压力反馈控制。根据本技术,对驱动器(例如阀门)的间接控制也可以通过相应的其他控制装置进行。例如,第三控制装置可以理解为中央控制单元。

30.在另一实施例中,第一模块的第一隔离阀设置在位于第一压力供给单元和第一连接点之间的第一液压管线中。此外,根据该实施例,第二隔离阀设置在位于第一压力供给单元和第二连接点之间的第二液压管线中。制动系统设置为用于检测第二故障事件,特别是第三压力供给单元的完全故障。这里的完全故障可以理解为第三压力供给单元的所有部件

都发生故障并且不能再正常工作。进一步地,第二故障事件中的制动系统用于控制第一压力供给单元以及第一和第二隔离阀,以在至少两个制动回路中实现至少一个特定制动回路的压力反馈控制。此处的控制优选地通过第一控制装置进行。

31.根据一个实施例,制动系统,特别是第一控制装置,设置为用于检测非均匀路况,特别是具有不同摩擦系数的路况,并且在第二故障事件中和检测到的非均匀路况中,设置为用于控制第一压力供给单元。在这里该控制用于调节制动回路的至少一个选定制动回路中的目标制动压力,上述目标制动压力被确定为所选制动回路的一个车轮制动器的车轮制动压力的函数,该一个车轮制动器的摩擦系数比所选制动回路的其他车轮制动器的摩擦系数更高。在这里,非均匀路况是通过检测到两个车轮制动压力之间的压力差检测到的。当该压力差的百分比值超过30%或40%时,代表出现了非均匀路况。

32.在第三故障事件中,特别是在上述车轮传感器出现其他故障的情况下,或者在车轮转速信号从第二模块到第一模块的通信中,制动系统,特别是第一控制装置在一个实施例中,设置为用于通过第一压力供给单元控制压力累积和压力释放,从而在使用车轮转速传感器的同时实现单通道abs,和/或者在第四故障事件中,通过在两个制动回路中两个固定调整的压力水平之间调整压力来实现间歇制动。与现有技术中已知的制动系统相比,在出现另外的故障事件以及与制动系统相关的其他部件出现另外的故障事件时,车辆的机动性和制动性能得到改进。

33.有利地设置至少一个压力传感器,用于检测至少一个制动回路内的制动压力。

34.在一个实施例中,第一压力供给单元和第一连接点之间的第一液压管线设置为不带阀门。此外,第一压力供给单元和第二连接点之间的第二液压管路设置为不带阀门。这里“不带阀门”可以理解为在第一压力供给单元和第一或第二连接点之间的第一或第二液压管路中没有设置阀门。

35.根据另一实施例,第一模块具有旋转泵,特别是用于累积压力和释放压力的单回路单活塞泵或多活塞泵。此外,根据该实施例,第一模块包括液压连接到储液器的电磁阀,以及至少一个可选的压力传感器。用于反馈控制压力累积和压力释放的可选压力传感器优选地通信连接到第一控制装置。

36.根据可选实施例,第一压力供给单元设置为齿轮泵,用于累积压力和释放压力。在使用压力传感器或作为电流测量的函数(特别是齿轮泵的电动驱动器的相电流i和电动驱动器的转子的角度α)时,可以方便地控制齿轮泵。在现有压力传感器的情况下,所述测量可用于提供冗余(热或冷)。

37.考虑到第一压力供给单元的设计配置的不同变体,以下也因此将设计配置的不同变体考虑进来。

38.在另一实施例中,提供了至少一个第三隔离阀,该第三隔离阀被设置和设置为,在第三隔离阀的关闭状态下,使第一制动回路与第一和第二压力供给单元液压分离。

39.此外,优选地,第一液压管路和/或第二液压管路(每个)通过吸入阀连接到储液器。通过使用吸入阀,第三压力供给单元可以直接从容器中快速输送体积,且具有较小的液压阻力,并且在输送过程中,第一压力供给单元和第二压力供给单元由于第三压力供给单元的操作而分离,并且不受操作的影响。

40.根据另一设计实施例,激活元件,特别是制动踏板,设置在第二压力供给单元上。

第二压力供给单元包括主制动缸,该主制动缸具有通过激活元件致动的单个活塞,并且具有压力室以及连接到压力室的行驶模拟器。此外,压力室通过可切换的电磁供给阀fv连接到至少一个制动回路。

41.根据本技术的制动系统的上述实施例可以在考虑到安全方面情况下进行操作,特别是在下面列出的故障事件中(在所有这些故障事件中或部分故障事件中)。

42.故障事件1:第三压力供给单元(esp单元)电机故障;通过阀门和第一压力供给单元进行反馈控制的4通道abs;

43.故障事件2:第三压力供给单元(esp单元)完全失效;具有非典型正常操作的“选择-低”/“选择-高”反馈控制的2通道abs;

44.故障事件3:第三压力供给单元(esp单元)完全失效,车轮转速传感器冗余可用,直接从车轮制动器导入第一模块;累积单通道abs;

45.故障事件4:第三压力供给单元(esp单元)完全失效,车轮转速传感器失效;累积自动间歇制动。

46.作为故障事件1中的abs控制的替代或补充,在该故障事件中还可以进行横摆力矩控制,从而在随机选择的车轮中产生制动压力。

47.就方法而言,特别地,本技术的目的通过一种用于控制制动系统、特别是上述制动系统的方法来实现,所述方法包括以下步骤:在正常操作中,通过第一控制装置控制第一模块的第一压力供给单元,在正常操作中,控制第二模块中的多个制动压力调节阀,检测第一故障事件,特别是第二模块的部分故障,在第一故障事件中控制制动系统,使得为了提供abs制动操作和/或横摆力矩干预,在使用第二模块和第一压力供给单元的至少一个,特别是双向的隔离阀时,调整所述车轮制动器(特定和/或选择的车轮)中的压力。

48.在一个实施例中,该方法还包括以下步骤:检测第二故障事件,特别是第三压力供给单元的完全故障,控制第一压力供给单元和第一模块的至少两个隔离阀,使得在第二故障事件中,在至少两个制动回路中实施特定制动回路的压力反馈控制。

49.根据另一个实施例,该方法包括以下步骤:检测非均匀路况,尤其是具有不同摩擦系数的路况,在第二故障事件中控制第一压力供给单元,使得在非均匀路况下,所选制动回路的车轮制动器具有比其他车轮制动器更高的摩擦系数,用于确定目标制动压力。

50.在另一个实施例中,该方法还包括以下步骤:检测第三故障事件,特别是第三压力供给单元的完全故障和车轮传感器的故障,在第三故障事件中控制第一压力供给单元,从而实现单通道abs,或在第四故障事件中,通过在至少一个制动电路(bk1、bk2)的两个预定压力水平之间调节压力来实现间歇制动。

51.根据一个可替代实施例,该方法还包括以下步骤:确定分配给两个制动回路之一的第一车轮制动器上的第一车轮制动压力;确定分配给同一制动回路的车轮制动器上的第二车轮制动压力,其中当第一车轮

制动压力和第二车轮制动压力相差超过30%时,确定为检测到非均匀路况。

52.上述方法具有和制动系统相似的优点。

附图说明

53.下面将通过附图更详细地解释本技术的示例性实施例。在某些情况下,图中是高度简化的图示:

54.图1a示出了根据第一实施例的具有第一压力供给单元的制动系统的第一示例性实施例的电路图;

55.图1b示出了根据第一实施例的具有第一压力供给单元的制动系统的第二示例性实施例的电路图;

56.图2示出了根据第二实施例的具有第一压力供给单元的制动系统的第一示例性实施例的电路图;

57.图3示出了根据第三实施例的具有第一压力供给单元的制动系统的第一示例性实施例的电路图;

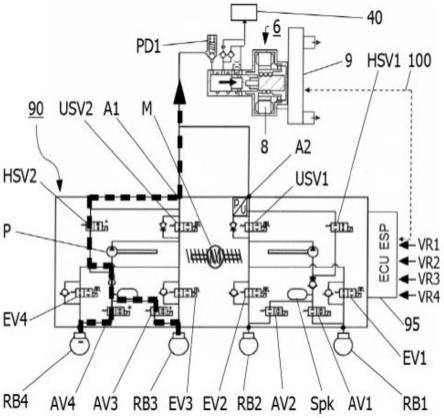

58.图4示出了第三压力供给单元(esp单元)的电路图;

59.图5示出了在4通道abs控制的第一故障事件中释放压力时第三压力供给单元(esp单元)的电路图;

60.图6示出了在4通道abs控制的第一故障事件中累积压力时第三压力供给单元(esp单元)的电路图;

61.图7a示出了具有两个车轮制动器的制动回路中的“选择-高”控制的图解时间曲线;

62.图7b示出了具有两个车轮制动器的制动回路中的“选择低”控制的图解时间曲线;

63.图8示出了根据本技术的具有两个隔离阀和一个供给阀的制动系统的第一示例性实施例的电路图;

64.图9示出了根据本技术的具有四个隔离阀和一个供给阀的制动系统的第二示例性实施例的电路图;

65.图10示出了在横摆力矩控制的第一故障事件中累积压力时第三压力供给单元(esp单元)的电路图;以及

66.图11示出了在横摆力矩控制的第一故障事件中释放压力时第三压力供给单元(esp单元)的电路图。

67.在某些情况下,具有等效功能的组件在图中具有相同的附图标记。

具体实施方式

68.如图1a所示,根据第一示例性实施例的制动系统2具有第一压力供给单元6。在该实施例中,该第一压力供给单元6具有作用于活塞/气缸单元的活塞的电动驱动器8。此外,该制动系统2,特别是该第一压力供给单元6,具有向该电动驱动器8提供控制信号的第一控制装置9。

69.该第一压力供给单元6利用增压介质影响第一制动回路bk1和第二制动回路bk2。为此,该第一压力供给单元6的气缸通过液压管路与第一制动回路bk1(参见连接点a1)和第

二制动回路bk2(参见连接点a2)液压连接。

70.在根据图1a的示例性实施例中,隔离阀pd1附加地设置在该液压管路中,通过该隔离阀pd1可以将第一压力供给单元6与该第一制动回路bk1和该第二制动回路bk2可逆地液压隔离。该隔离阀pd1为电磁阀形式。

71.此外,该第一压力供给单元6,特别是该第一压力供给单元6的气缸,具有与该储液器40液压连接的管路,其中设置有止回阀。与该储液器40的液压连接用于从储液器40吸入压力介质。

72.此外,该制动系统2具有第三压力供给单元90,其仅在图1a中示意性地示出。该第三压力供给单元90也被称为esp单元,或者esp单元包括第三供应单元90。此外,还设置有控制该第三压力供给单元90的第二控制装置95。

73.在该第一控制装置9和该第二控制装置95之间设置有通讯链路100,特别是can总线链路。该通讯链路100用于在该第一控制装置9和该第二控制装置95之间交换数据和/或信号。

74.具体地,在根据图1a的示例性实施例中,在该第一制动回路bk1和该第二制动回路bk2的液压管路中没有设置阀门。

75.此外,在液压管路中设置有压力传感器p/u,该压力传感器p/u布置在该隔离阀pd1和该第一制动回路bk1或该第二制动回路bk2之间。该压力传感器p/u,特别是在发生故障事件时(参见下文实施例),用于提供与该第一制动回路bk1和该第二制动回路bk2有关的压力信息,以便调节该第一制动回路bk1和该第二制动回路bk2中的压力。

76.在本实施例中,作为压力传感器p/u的替代方案,通过电机旋转编码器α/u和/或电机电流i/u来确定压力,得到与通过第一压力供给单元6调节的压力相关的信息项。

77.图1b示出了根据第一实施例的具有该第一压力供给单元6的该制动系统2的第二示例性实施例的电路图。

78.该示例性实施例基本上对应于根据图1a的该制动系统2的前述示例性实施例。区别在于,该隔离阀bp1、tv

bk2

分别设置在连接到该第一制动回路bk1和该第二制动回路bk2的液压管路中。通过这两个隔离阀bp1、tv

bk2

,可以调节特定制动回路的制动压力,尤其是在发生故障事件的情况下。

79.图2示出了根据第二实施例的具有该第一压力供给单元6的该制动系统2的第一示例性实施例的电路图。同样,该制动系统2的该示例性实施例也基本上对应于根据图1a的制动系统2的设计实施例。然而,在根据图2的示例性实施例中,该第一压力供给单元6设置为旋转泵,特别是单回路活塞泵,具体为具有1个或多个、特别是3个活塞的泵。活塞泵的设计类似于esp泵驱动器,其中活塞由电动机的轴通过偏心轮驱动。在该设计实施例中,还提供了阀门pd2,用于压力累积或压力释放。在压力累积期间,pd2阀门也可以有利地用于补偿由偏心轮驱动的泵中的压力脉冲。压力脉冲非常高,尤其是单活塞泵。

80.如图3所示,根据第一示例性实施例的该制动系统2具有根据第三实施例的该第一压力供给单元6,除了该第一压力供给单元6的实施例之外,图3的该制动系统2同样对应于根据图1a的该制动系统2。在根据图3的示例性实施例中,该第一压力供给单元6设置为齿轮泵。在该示例性实施例中,作为压力传感器p/u的替代方案,通过电机旋转编码器α/u和/或电机电流i/u来确定压力,以提供与第一压力供给单元6提供的压力相关的信息项。由于齿

轮泵的机械和功能设计实施例,在该示例性实施例中不需要阀门pd2,因为压力也可以通过逆向旋转齿轮泵来释放,例如通过将齿轮泵的驱动电机设计为经由b6桥电路操作的无刷电机,并以四象限操作电机。此外,由于工作原理方面的原因,压力脉冲明显低于偏心活塞泵。

81.图4示出了本技术用于该制动系统2的具有马达/泵单元91的第三压力供给单元90(也称为esp单元)的电路图。该esp单元已知具有主要部件泵p和马达m、阀门hsv1和hsv2、usv1和usv2,进气阀和排气阀ev1至ev4和av1至av4分配给车轮制动器rb1、rb2、rb3、rb4,且每个制动回路带有一个蓄能器(spk)。该系统在许多出版物和专利申请中都有描述。该系统已作为双盒制动系统“e-booster+esp”投放市场,主要用于电动和混合动力汽车。在此应用中,只有该esp单元的排气阀通过e-booster(通过can接口与发电机的制动力矩相互作用)驱动,即回收能量以避免车轮制动器中的制动压力积聚,该蓄能器spk用于吸收压力介质。

82.本技术的一个方面是,该第一控制装置9通过该通讯链路100该与esp单元的该第二控制装置95(“ecu-esp”)通信连接,并且为了安全,至少进气阀ev1至ev4可以由该第一控制装置9控制。

83.本技术的另一方面在于在使用esp单元的排气阀av1至av4和hsv阀来降低特定车轮中的压力。

84.图5示例性地示出了在制动回路中,在发生第一故障事件的情况下,压力释放期间第三压力供给单元90(esp单元)的电路图。这里的第一故障事件可以理解为该第三压力供给单元90的马达m发生故障。在这种情况下,为了反馈控制的目的,通过该第一压力供给单元6降低压力。具体地,将该第一压力供给单元6的活塞向后移动(在图中朝向右侧,由箭头标识)并打开排气阀av4和av3以及隔离阀hsv2,排气阀av4和av3通常在未通电时关闭。在图5中,在此状态下为体积流量打开的阀门均带有星号(“*”),用于表明打开状态(图5的左半部分)。其他电磁阀的状态没有明确说明。通过这种方式,至少该进气阀ev1-ev4通过例如在降低压力时的主动通电而关闭。在图5中,以车轮制动器rb3和rb4的压力释放为例具体表示。如图5所示(箭头表示压力介质从车轮制动器到第一压力供给单元6的输送方向)。为此目的,根据本技术,该压力供给单元90可以设置有该隔离阀hsv1、hsv2,与esp单元中的典型使用相反,根据本技术,这些隔离阀是双向操作的。在常规esp操作中,该隔离阀hsv1和hsv2还用于通过主动泵从该储液器40补充流体。在给定的设置下,当该隔离阀usv1和usv2处于关闭状态时,可以通过打开和关闭该隔离阀hsv1和hsv2来选择性地降低车轮制动器rb1和rb2或rb3和rb4(未示出)中的压力。通过相应地切换该排气阀av1至av4,可以调节特定车轮的压力。

85.在第一故障事件中,阀门,特别是该隔离阀usv1、usv2、hsv1、hsv2和该排气阀av1至av4,也可以由该第一控制装置9驱动,而不是像通常那样由该第二控制装置95驱动。当由该第一控制装置9控制时,这里为此目的所需的控制信号通过该通讯链路100传输到该第三压力供给单元90。然而,在正常操作中,如果没有故障事件,则通过该第二控制装置95驱动阀门。在这里,正常操作可以理解为,与用于反馈控制目的(防止车轮打滑或抱死)的压力累积相比,例如,制动车辆所需的压力累积。

86.释放压力(通过通电)时,该进气阀ev1至ev4关闭。通过打开该隔离阀hsv2来形成与该第一压力供给单元6的液压连接;然后,压力介质通过该第一压力供给单元6排出,而不是通常情况下的通过泵p排出。

87.图5中以两个车轮制动器rb3、rb4为例说明和解释的压力释放,也可以替代地对特定的制动回路或特定的车轮制动器类似地执行。特定车轮制动回路的反馈控制用于4通道abs操作以及横摆力矩干预(也称为横摆力矩反馈控制)。

88.在该反馈控制期间,优选地通过esp单元中的压力传感器p/u检测压力,从而使与反馈控制压力释放相关的压力信息随时可用。

89.根据图6的该第三压力供给单元90的电路图举例说明了第一故障事件中的压力累积。在这种情况下,该第二控制装置95控制该第三压力供给单元90的该进气阀ev1至ev4,和该第三压力供给单元90的正常操作中一样。排气阀av1至av4在压力累积期间(未通电)关闭。此外,阀门usv2或usv1在压力累积期间打开,而该隔离阀hsv1、hsv2(未通电)保持关闭。两个车轮制动器rb3、rb4中的压力累积在图6中以示例的方式显示。因此,此处要分别参考位于第一制动回路bk1中的隔离阀hsv2和usv2。可替代地,图6中以该两个车轮制动器rb3、rb4为例说明和解释的压力累积,也可以对特定制动回路或特定车轮制动器以类似的方式进行,由此可以进行特定车轮的压力累积和横摆力矩干预。

90.如果有隔离阀pd1,该隔离阀pd1将该第一压力供给单元6与第一制动回路bk1和第二制动回路bk2隔离开来,从而在压力累积期间保持打开状态。该第一压力供给单元6通过液压管路将压力介质输送到车轮制动器rb3、rb4中。同样在本示例性实施例中,根据图6设置在该第二制动回路bk2中的压力传感器p/u优选地用于检测有关压力的信息。可替代地,本示例性实施例中的该第三压力供给单元90的阀门也可以由第一控制装置9通过通讯链路100控制。

91.图7a和7b示出了车速vf、轮周转速vr、参考速度v

rfe

、“高轮”制动回路压力ph、“低轮”的时间曲线p

l

。滑移系数λ是车轮失稳时的车轮速度,近似等于该参考速度v

rfe

。这样,典型的关键指标,如λ-限制或(参考速度v

rfe

)、压力释放p

ab

(滑移系数λ超过)的子点1,1',2,4和压力累积p

auf

(滑移系数λ低于)的时间点3和5,如图7a和7b所示。

92.在均匀路况下(例如,所有车轮都位于沥青路面上)切换到“选择-低”反馈控制(图7b),即调整相应的压力,使其较低以至于没有车轮制动。这样就省去了大约20%的完全制动效果。

93.在非均匀条件下,例如具有不同摩擦系数的路况,即车辆一侧的车轮在冰上,车辆另一侧的车轮在潮湿或干燥的路面上,“选择-高”反馈控制(图7a)启动,即非锁定车轮受到反馈控制,车轮以低摩擦系数保持锁定状态。在这里,也节省了大约20%的最佳制动效果。

94.如前所述,图7a示出了“选择-高”反馈控制。abs反馈控制的描述采用了从专利申请、制动手册和小册子中已知的一般原理。由于轮胎的滑移特性,当制动压力增大时,在该车速vf和该轮周转速vr之间形成的滑移即为车轮滑移。该滑移系数λ取决于许多因素,超过轮胎圆周力的最大值时,将导致车轮在没有反馈控制的情况下制动。通过评估车轮加速度(正和负)和滑移λ的反馈控制器,使具有压力释放p

ab

和压力累积p

auf

的压力反馈控制有效,从而获得所需的最佳制动力和转向力。参考速度为λ-极限,对应于最佳滑移λ,同样通过复杂的反馈控制算法形成。

95.具体而言,图7a示出了具有两个车轮制动器的制动回路中的“选择-高”反馈控制的示例性时间曲线。在时间点1,由于该第一压力供给单元6的压力累积p

auf

,车轮v

r1

在压力p1处达到制动极限(在低摩擦系数下),该车轮由于进一步的压力累积p

auf

,达到轮周转速vr

=0从而制动。因此,压力继续增加。进一步的压力累积p

auf

导致车轮v

r2

在时间点2,在压力水平p2处超过λ极限不久,同样变得不稳定,并且轮周转速v

r2

急剧下降。因此,压力通过压力供应降低,例如通过恢复活塞。评估先前确定的压力p1和p2的压差δp。如果压差δp=p2

–

p1很大,即压力p2比压力p1大30%以上,则启动“选择-高”反馈控制(也称为选择性“高-μ”控制)。然后在两个制动回路中将压力适度降低δp

ab

=20%,即回路隔离阀(bp1/bp2,tv

bk2

;参见图9)不用于选择性压力释放,且处于打开状态。

96.这样做的结果是,车轮的v

r2

在时间点3没有停止上升,并且在时间点3再次下降到λ-滑移极限以下。从时间点3开始逐步增加压力。在第一阶段,压力增加了例如,之前的δp

ab

值的70%;在第二阶段中,压力进一步增加了30%,从而再次达到压力p2,随后超过该值。在这个阶段,压力传感器p/u首选用于压力测量。v

r2

在时间点4再次超过滑移极限。此后,压力再次像时间点2一样降低,随后再次逐步增加,使得车轮的v

r2

在时间点5再次低于滑移极限。在反馈控制过程中持续使用这种反馈控制方法。

97.图7b具体示出了具有两个车轮制动器的制动回路中的“选择-低”反馈控制的示例性时间曲线。这里的压差δp=p2

–

p1在10%和20%之间的范围内,相对较小。结果,具有较小压差的车轮变得不稳定。这表明是在均质道路上运行。如前文描述的“选择-高”反馈控制,压力会降低δp

ab

然后分阶段再次增加。然而,与“选择-高”反馈控制相反,“选择-低”反馈控制的压力会释放得更强烈,例如δp

ab

=40%,从而使低轮在时间点6从制动状态中释放出来,即与“选择-高”反馈控制相反,没有车轮在制动状态下运行。压力一直保持在低位,直到时间点3,车轮v

r2

和v

r1

都低于λ极限;然后压力再次分阶段增加。在时间点4,再次超过车轮v

r1

的滑移极限,压力再次降低,随后逐步增加。

98.图7a和7b仅显示了“选择-低”/“选择-高”反馈控制的一般方面。许多改进是可以想象的,比如在“高”轮中的压力水平降低时,在“选择-高”反馈控制中进行另一项测试。可替代地,“选择-低”轮也可以在没有反馈控制的情况下再次退出制动状态,并超过λ极限。这种潜在的轮速曲线在图7a中用x表示。然后,可以进行另一个“选择-低”/“选择-高”测试,可选地从“选择-高”反馈控制切换到“选择-低”反馈控制。

99.如已经解释的,在一个示例性实施例中,在第二故障事件中,当该第一控制装置9检测到车辆位于非均匀硬地面上(例如部分结冰的道路上)时,通过该第一控制装置9从“选择-低”反馈控制切换到“选择-高”反馈控制。为此,有必要使本技术的制动系统2能够通过该第一压力供给单元6在各个制动回路bk1、bk2中调节不同的压力。已经通过图1b、8和9示意性地示出的设计实施例特别适用于该目的。为了实现这一控制策略,该控制装置9监测导致车轮阻塞的各个车轮制动器rb1、rb2、rb3、rb4中的压力。如果两个车轮之间的压力,特别是在一个制动回路bk1、bk2内,彼此之间相差超过30%,则由第一控制装置9进行从“选择-低”反馈控制到“选择-高”反馈控制的切换,从而即使在提到的故障事件中仍能实现非常好的制动效果。

100.图8示出了制动系统2的电路图,包括第一模块(称为x-boost)和第二模块。第一模块-x-boost具有该第一压力供给单元6和第二压力供给单元14,其中该第一压力供给单元6带有电动驱动器8,第二压力供给单元14带有主制动缸22和具有制动踏板的激活元件26。此外,该制动系统2还包括各种电磁阀和止回阀。

101.该第二模块,特别是第三压力供给单元90,包括电动马达/泵单元91,该电动马达/

泵单元91具有带电动驱动器的泵。该第三压力供给单元90可以是任意的esp单元。在de102014205645a1中详细描述了合适的esp单元。可替代地,也可以将不带esp功能的标准abs单元用作该第二模块。

102.这两个模块(x-boost和esp单元)被指定用于向两个制动回路bk1和bk2施加压力介质,其中这些模块优选地液压串联。在一个示例性实施例中,x-boost在两个液压接口或连接点a1、a2处(参见图8中关于bk1、bk2的实心黑点)固定到车辆的天窗,第二模块(esp单元)通过液压管路与其连接。

103.该第一压力供给单元6通过该第一液压管路hl1分别与该第一制动回路bk1或相应的接口连接。还提供了第二液压管线hl2,用于将该第一压力供给单元6分别与第二制动回路bk2或相应的接口连接。

104.根据本技术,该x-boost的该第二压力供给单元14只有一个主制动缸22,该主制动缸22具有活塞24和活塞腔。在示例性实施例中,该第二压力供给单元14具有单个回路,并通过第三液压管路hl3和供给阀69分别连接到制动回路bk1或相应的液压接口。与该第二液压管路hl2的流体连接通过可选的第一隔离阀bp1(由虚线边框突出显示)运行。通过关闭供给阀69,该第二压力供给单元14可以与制动回路bk1、bk2隔离,使得该激活元件26在正常的线控制动操作中不出现故障(例如没有制动回路故障),仅作用于行程模拟器28。

105.在如图8所示的示例性实施例中,该制动回路bk1和bk2可以通过可选的该第一隔离阀bp1(如果存在的话)(最好在未通电时打开)隔离。根据本技术,在该第一压力供给单元6发生故障的情况下,通过打开该第一隔离阀bp1,该第二压力供给单元14的该主制动缸22可以仅连接到该第一制动回路bk1,也可以和该第一制动回路bk1和该第二制动回路bk2连接。对于这种紧急操作,供给阀69设置设置为为在未通电时开启的阀门。在仍然施加电流的情况下,该供给阀69打开,使得该第二压力供给单元14不再与该第一制动回路bk1和该第二制动回路bk2液压隔离。

106.该第一压力供给单元6同样选择性地作用于该第二制动回路bk2(第一隔离阀bp1关闭)或该第一制动回路bk1和该第二制动回路bk2(第一隔离阀bp1打开或在未通电时打开)。在正常操作中,该第一隔离阀bp1打开,使得该第一压力供给单元6向第一制动回路bk1和该第二制动回路bk2供给压力,并且该第二压力供给单元14通过关闭的该供给阀69与该第一制动回路bk1隔离。如果确定第一制动回路bk1和该第二制动回路bk2中液体的体积减小,则可以通过该第一隔离阀bp1将该第一制动回路bk1与该第一压力供给单元6断开,从而在该第一制动回路bk1泄漏的情况下,该第二制动回路bk2可以继续运行而不会造成液压流体损失。

107.在示例性实施例中,该隔离阀bp1被设计为电磁阀,其中该隔离阀bp1的球座通过连接器(阀座连接器)连接到通向该第一压力供给单元6的液压管路部分。这样,在该第一制动回路bk1发生故障的情况下,该隔离阀bp1也可以通过通电可靠地关闭,而不会在该第一压力供给单元6的操作中因较高的压力而被迫打开。

108.在该激活元件26被激活时,该第二压力供给单元14通过该主制动缸22壁上的通气孔向该行驶模拟器28供能,这样,可以感觉到以该激活元件26的激活变量的函数恢复力的形式的渐进式触觉阻力。在这里,该激活变量可以理解为驾驶员激活作为制动踏板的该激活元件26并因此将该活塞24推入该主制动缸22中的“力度和/或距离”。渐进式触觉阻力也

被称为踏板特性。

109.可以提供行程模拟器阀29,以阻止与该行程模拟器28的连接。

110.该第二压力供给单元14具有至少一个通气孔38,该通气孔38通过液压管路连接到储液器40。该储液器40也是制动系统2的一部分。

111.在本示例性实施例中,止回阀rvhz以及节流阀dr可以设置在该通气孔38和该储液器40之间的液压管路中。通过该止回阀rvhz和该第一压力供给单元6,可以对该第一压力供给单元6以及该行驶模拟器28内的密封元件的保存状态进行诊断。在检查该主制动缸22的密封性时,该行驶模拟器阀29(如有)可以关闭。

112.如图所示,主制动缸22具有两个密封元件42a、42b,设置为环形密封。该通气孔38设置在两个密封元件42a、42b之间。该节流阀dr设置在位于两个密封元件42a、42b之间的该通气孔38与该储液器40之间的连接处。

113.根据其流量,该节流阀dr的尺寸被设计成:在该密封元件42a失效的情况下,踏板特性不会发生实质上的改变(10秒内3mm踏板行程)。此外,可以通过该节流阀dr对压力介质进行与温度相关的体积补偿。

114.该第一制动回路bk1和该第二制动回路bk2中的高压峰值会在该第三压力供给单元90的abs操作中产生,该高压峰值会显著地对该第一压力供给单元6施加压力。在如图8所示的设计实施例变体中,该限压阀uv通过孔连接到该第一压力供给单元6的活塞腔,从而消除高压峰值,避免了对系统的损坏。

115.吸入阀nv同样以流体方式连接到该第一压力供给单元6的活塞腔,并且使得压力介质能够从该储液器40重新供应。这样一来,该第一压力供给单元6可以独立地将额外的压力介质引入该第一制动回路bk1和该第二制动回路bk2。设置在该第一压力供给单元6的气缸中的附加通气孔能够在该第一压力供给单元6的活塞位于初始位置时,进行体积补偿。

116.该第三压力供给单元90仅在图8中示意性地示出。该第三压力供给单元90最终供应四个车轮制动器rb1、rb2、rb3和rb4。在示意图中,车轮制动器rb1、rb2操作车辆的前轴va,车轮制动器rb3和rb4操作车辆的后轴ha。用于驱动车辆的电动驱动马达位于车辆的该后轴ha上。车辆可以是纯电动车辆或混合动力车辆。

117.该第一制动回路bk1与该车轮制动器rb1、rb2连接,该第二制动回路bk2与该车轮制动器rb3、rb4连接。相应的分配对于图1所示的液压组件是有利的。

118.该第三压力供给单元90还具有控制装置95(ecu-esp)。

119.该第二压力供给单元14同样具有印刷电路板pcb,该pcb具有液位传感器nst,该液位传感器nst检测该储液器40内的磁性浮子计ns的位置。该pcb还具有传感器30a、30b,用于检测踏板行程以及该活塞24和踏板行程之间的行程差。

120.在该第一制动回路bk1中设置有一个吸入阀70b,其将该第三压力供给单元90的泵与该储液器40相连接,为该第三压力供给单元90提供额外的压力介质。

121.当该第三压力供给单元90的泵需要用于该第二制动回路bk2的压力介质时,该第二制动回路bk2可以通过该吸入阀70c从该储液器40提供。

122.这样,为了吸入压力介质,两个制动回路bk1、bk2通过相应的液压管路hl1、hl2,分别通过一个吸入阀70b或70c与该储液器40相连接。为了实现压力介质的最佳吸入,该吸入阀70c的直径最好在30mm到50mm的范围内,特别是40mm。

123.可替代地,示例性实施例具有对制动片和盘式制动器之间的间隙的控制。该车轮制动器rb1、rb2、rb3、rb4(参见图8)可设置为无摩擦车轮制动器rb1、rb2、rb3、rb4。在线控制动系统中,具有制动片的盘式制动器,在制动系统中没有压力时,制动片通过间隙间隔开,从而能够减小摩擦阻力。如申请人在ep2225133中所解释的,这可以通过使用回滚密封件、制动片的复位弹簧或通过借助压力源6产生真空来主动缩回制动片。

124.该车轮制动器rb1、rb2、rb3、rb4中的间隙在运行期间是可变的,可以通过该第一压力供给单元6评估压力分布来测量每个车轮或制动回路之间的间隙。根据本技术,可以在维修或在车辆运行期间进行相应的测量。测量优选在车辆静止时或制动后进行。

125.利用该车轮制动器rb1、rb2、rb3、rb4的已知间隙值,激活车轮制动器rb1、rb2、rb3、rb4时的间隙首先通过该第一压力供给单元6的活塞行程控制迅速克服。在这方面,优选使用无刷电动机作为具有小时间常数的该第一压力供给单元6的该电动驱动器8,因为在制动时,克服间隙的动作可以在驾驶员没有察觉的情况下实现。

126.此外,可以控制该制动系统2,使得车辆电动马达在间隙阶段中处于活动状态。这样,在激活制动器时立即产生制动效果。

127.在本技术的一个示例性实施例中,该车轮制动器rb1、rb2、rb3、rb4的间隙差异通过激活第二模块(esp单元)的该进气阀ev1至ev4和/或在制动开始时利用一个或多个车轴的电机产生制动效果来补偿。通过间隙,通常可以减少或避免新制动系统在低速时的粘滑效应。

128.在一个示例性实施例中,根据本技术的该制动系统2在该esp单元发生故障(故障事件4)的情况下以一种非常简单的变体实现了间歇制动。通过在上下压力范围之间往复移动该第一压力供给单元6的活塞,避免了车轮抱死并且保持了转向性。与1通道abs操作相反,这种减速形式不需要测量值,例如压力和车轮速度。

129.自动间歇制动可提供足够的制动距离(与成熟的车轮专用abs相比,大约是abs模式下制动距离的200%),并通过保持可操纵性获得可接受的稳定性。

130.本技术的制动系统可以提供决定性的优势,即制动踏板仅作用于该活塞24,并且通过该供给阀69与该制动回路bk1、bk2隔离。这样,与现有技术(wo2011/098178)相比,在x-boost或x-booster的情况下,自动间歇制动功能不会被驾驶员干扰。

131.作为间歇制动的替代方案,可以执行带有“选择-低”反馈控制(故障事件3)的1通道abs操作。这会导致制动距离进一步恶化(与完全成熟的车轮专用abs的制动距离相比,制动距离约为400%),但车辆稳定性不受限制,这一特性优于间歇制动。在这种1通道abs操作方式中,需要压力和轮速等测量值,这些测量值可以通过通讯链路/接口(例如can接口)从esp单元导入。

132.根据图8,为了进一步提高本技术该制动系统2的可用性,该第一压力供给单元6的该电动驱动器8通过两根冗余的三相绞线与x-boost的该控制单元9(ecu-dv)连接,并将电子系统实施为(部分)冗余。例如,可以为每根绞线提供两个b6桥。此外,在至少一个示例性实施例中,电子系统连接到两个冗余电压源。这样,可以将该电动驱动器8的故障概率降低4-10倍,并且可以进一步显著减少故障事件(即该第一供压单元6的故障)。

133.该esp单元90的该控制装置95以及该x-boost的该控制单元9(ecu-dv)通过该通讯链路100(例如can总线)相互连接。在这种情况下,可以向该第三压力供给单元90发送控制

命令,该控制命令激活驱动器91和/或所提供的阀门(参见图8)。

134.如图8所示,使用该制动系统2可以实现以下与安全相关的冗余:确保在制动回路出现以下故障时,有足够的制动效果,以符合法定规定,a)该第二压力供给单元14出现故障;b)该第一压力供给单元6出现故障;或c)该第一压力供给单元6和该第三压力供给单元90(同时)出现故障,即在双重故障的情况下也满足法定要求:故障事件1

–

该第三压力供给单元90出现故障:通过该第一制动回路bk1和该第二制动回路bk2中的该第一压力供给单元6提高制动力来减速;故障事件2

–

该第三压力供给单元90和该第一制动回路bk1出现故障:通过该第一压力供给单元6(例如在后轴上)提高制动力来减速;故障事件3

–

该第三压力供给单元90和该第二制动回路bk2出现故障:通过(例如)在前轴va上的该第二压力供给单元14减速(该第一隔离阀bp1关闭)故障事件4

–

该第一压力供给单元6出现故障:通过该第三压力供给单元90提高制动力而减速;故障事件5

–

该第一压力供给单元6和该第一制动回路bk1或该第二制动回路bk2出现故障:通过在该第一制动回路bk1或该第二制动回路bk2其中一个的该第三压力供给单元90提高制动力来减速,可选地,可由一个轴上的车辆电动马达促进;故障事件6

–

该第一压力供给单元6和该第三压力供给单元90出现故障:由该前轴va上的主制动缸和可选地由该后轴ha上的电动马达制动;故障事件7

–

车载网络故障:可选地在该前轴va和该后轴ha上通过第二压力供给单元14制动;电子制动力分配(ebv)在该esp单元发生故障的情况下,通过该第三压力供给单元90在该第一制动回路bk1中产生压力,并通过该第一压力供给单元90在该第二制动回路bk2中产生压力,该第一隔离阀bp1关闭,并通过该第二压力供给单元14的传感器组件控制该第一压力供给单元6。为此需要一个s/w制动回路分闸,即该前轴va的车轮与该第一制动回路bk1连接,该后轴ha的车轮与该第二制动回路bk2连接。控制制动片和盘式制动器之间的间隙;激活esp单元的阀门时,实施4通道abs操作和/或横摆力矩反馈控制;1通道abs操作或实施自动间歇制动。

135.图9显示了根据图8的x-boost的替代设计实施例。与图8所示的示例性实施例不同,该第二隔离阀tv

bk2

设置在图9中的第二液压管线hl2中。该第二隔离阀tv

bk2

使该第二制动回路bk2与该第一压力供给单元6液压分离。这样,该第一压力供给单元6可以选择性地在该第一制动回路bk1或第二制动回路bk2或同时在该第一制动回路bk1或第二制动回路bk2中提供压力介质。当在该第二制动回路bk2中检测到液体体积损失时,可以将后者断开。

136.此外,根据图9的示例性实施例的不同之处在于,在该第一隔离阀bp1与该第一制动回路bk1的该第一连接点a1之间的该第一液压管路hl1中设置有第三隔离阀bp2。该第三隔离阀bp2优选地设置为:在该第一隔离阀bp1和该第三隔离阀bp2之间的液压连接处,第三液压管线通向第一液压管线hl1。该第三隔离阀bp2使该第一制动回路bk1与该第一压力供给单元6以及该第二压力供给单元14液压分离。因此,在该第一压力供给单元6发生故障的情况下,可以将来自该第二压力供给单元14的压力介质经由该供给阀69、该第一隔离阀bp1

和该第二隔离阀tv

bk2

引入该第二制动回路bk2。当该第三隔离阀bp2关闭时,没有压力介质被输送到该第一制动回路bk1中。

137.使用如图9所示的该制动系统2可以实现以下安全相关的冗余:在一个或多个压力供给单元发生故障的情况下确保足够的制动效果,故障事件1-7:见实施例1;故障事件8

–

该供给阀69发生故障(例如泄漏),或电驱动故障:通过该隔离阀bp1和bp2关闭该第三液压管路hl3,从而使该行程模拟器28正常工作;该第一压力供给单元6调节该制动回路bk2中的车轮压力和/该或esp单元调节该第一制动回路bk1和该第二制动回路bk2中的车轮压力;更大的自由度:在该第一制动回路bk1和该第二制动回路bk2中发生故障的情况下,可以选择性地将主制动缸的压力输入该第一制动回路bk1和该第二制动回路bk2中;在激活该esp单元的阀门时确保4通道abs反馈控制和/或横摆力矩反馈控制;根据“选择-低”和“选择-高”方法的2通道abs操作,或根据“选择-低”方法,带有车轮转速传感器的1通道abs;电子制动力分配(ebv)在该esp单元发生故障时,通过该第二压力供给单元14在该第一制动回路bk1中产生压力,并通过该第一压力供给单元6在该第二制动回路bk2中产生压力,该第一隔离阀bp1关闭,并通过该第二压力供给单元14的传感器组件控制压力供给。为此需要的是s/w制动回路分配,进入制动回路的制动力分配由隔离阀bp1、bp2和tvbk2控制。根据本技术,可以在往复行程运动中控制用于施加适当压力的该第一压力供给单元6的活塞。可替代地,可以通过对阀门,特别是隔离阀的脉宽调制(pwm)控制来进行压力的调整;间隙控制体现在根据图8的示例性实施例中。根据图9所示的示例性实施例,在通过依次打开该隔离阀bp1、tvbk2,在制动力增强操作之前通过相应的先导控制,提供补偿该第一制动回路bk1和该第二制动回路bk2的该车轮制动器rb1、rb2、rb3、rb4中的不等间隙的可能性。可替代地,也可以使用pwm控制,从而累积到该第一制动回路bk1和该第二制动回路bk2的不同的流截面,同时可以补偿不等间隙。s/w制动回路分路适用于此。这种方法很容易实现,因为制动回路隔离阀是x-boost模块的一个组成部分,可以在没有任何时间延迟和故障易损性的情况下实施(例如,利用x-boost和esp单元之间的接口)。这样,可以将制动系统设计成,例如在前轴的制动片上不设置间隙,在后轴上设置间隙。这样,当激活单元产生压力,并且根据本技术作用于该第一压力供给单元的该车轮制动器rb1、rb2、rb3、rb4时,该第一压力供给单元6的故障不会导致制动时间延迟,而且该前轴va可以产生更好的制动效果。

138.在横摆力矩反馈控制期间的第一故障事件中,该第三压力供给单元(esp单元)在释放压力(参见图11)或累积压力(参见图11)时的电路图分别如图10和图11所示。原则上,这里的反馈控制的执行方式类似于在第一故障事件中也可以进行的4通道abs。然而,在横摆力矩反馈控制中,与4通道abs反馈控制不同的是,压力释放和压力累积都是通过该进气阀ev1-ev4以及usv阀进行的。在图10和图11中,与流量相关的打开的阀门都带有星号(*),其他电磁阀的状态没有明确说明。例如,至少进气阀ev2、ev3、ev4在压力释放期间通过主动充能而关闭。由于阀门是可通过pwm信号致动的阀门,在本技术的应用环境中,打开也可以理解为意味着这些阀门由pwm信号驱动,从而累积预定义的打开截面。这样,就可以通过pwm信号激活各个阀门来控制流经各个阀门的流量。具体地,图10和11中的该进气阀ev1-ev4和

该阀门usv1、usv2可通过pwm信号激活。这样,在本文描述的情况下,可以调节或控制通过这些阀门的流量。

139.在图10中,以示例性方式示出了在车轮制动器rb4中压力累积期间的对所选车轮的横摆力矩反馈控制。为此,压力介质流过分配给各个车轮制动器(这里是车轮制动器rb4)的进气阀ev1和分配给各个制动回路(这里是第一制动回路bk1)的隔离阀usv2。该实施例中的阀不必主动致动,因为所述阀门在非通电打开状态下是被动打开的,并且允许压力介质双向的体积流动。为了在该车轮制动器rb4中选择性地产生压力,其他进气阀ev1-ev3(不通过其累积压力)(rb1-rb3)以这样的方式激活,即电磁阀从打开状态转变到通电关闭状态。在这种情况下,阀门在未通电情况下处于开启状态,可以理解为该进气阀ev1-ev3关闭,即不传导压力介质。同样,该车轮制动器rb4中用于选择性产生压力的hsv阀关闭,即不传导压力介质。

140.这样,来自该第一压力供给单元6的压力通过该隔离阀usv2和该进气阀ev4仅施加在该车轮制动器rb4上(由箭头示意性地指示)。该车轮制动器rb1、rb2、rb3、rb4均可产生横摆力矩。为此,各个车轮制动器rb1、rb2、rb3、rb4中的进气阀ev1-ev4分别关闭,这样通过这些进气阀就不会产生压力。通过这种增强,可以同时在例如车辆一侧的两个车轮制动器rb1、rb2、rb3、rb4中产生横摆力矩。由于制动回路通常是黑白色或对角的,在这种情况下,一个制动回路的一个车轮制动器rb1、rb2、rb3、rb4分别被加载压力。通过顺序或同时操作第一模块的电路隔离阀bp1/bp2和tv

bk2

(如图9所示实施例),可以进一步潜在地增强横摆力矩反馈控制。这样,该车轮制动器rb1、rb2、rb3、rb4(例如右后轮的rb4)中的压力可以达到一定的压力水平,其中回路隔离阀tv

bk2

在到达压力阀时关闭,以保持压力。

141.此外,可以在另一个制动回路的车轮制动器rb1、rb2、rb3、rb4中,例如右前轮的rb2中调节另一个压力水平,其中第二制动回路隔离阀bp1或bp2依次关闭以保持压力。该车轮制动器rb1、rb2、rb3、rb4的进气阀具有并联的止回阀,因此需要制动回路隔离阀bp1/bp2和tv

bk2

来维持压力。这样,当第二模块的压力释放或在第二制动回路中的压力水平调整为较低时,就不可能在第二模块(esp单元)中保持压力。

142.根据图10用于压力累积的该第三压力供给单元90的相关阀,产生以下状态:hsv1:关闭(未通电)hsv2:关闭(未通电)ev4:打开(未通电或通过pwm方式通电时打开,即部分打开)ev1-ev3:关闭(通电)所有其他阀门在液压状态下,尤其是未通电状态下,处于初始状态

143.在压力释放的情况下,如图11所示,压力介质以类似但相反的方式从车轮制动器rb4通过进气阀ev4和隔离阀usv2返回到该第一压力供给单元6。以类似的方式,压力释放也发生在多个车轮制动器的横摆力矩干预中。这里也优选使用多路复用方法。

144.在一个实施例中,多个,特别是所有四个车轮制动器rb1、rb2、rb3、rb4均可以以类似的方式在特定和选择的车轮中激活,并且因此可以对选择的车轮实施横摆力矩反馈控制。可替代地或附加地,在一种实施方式中,横摆力矩反馈控制可以以制动回路选择的方式进行,以便在各种情况下联合致动一个制动回路的两个车轮制动器。

145.具体而言,根据图11的用于压力释放的第三压力供给单元90的相关阀门,产生以

下状态:hsv1:关闭(不通电)hsv2:关闭(不通电)ev4:打开(不通电或pwm方式通电时打开,即部分打开)usv1:关闭(通电时关闭)ev1-ev3:关闭(通电)所有其他阀门在液压状态下,尤其是未通电状态下,处于初始状态

146.在这一点上,需要指出的是,上述所有部分在各种情况下都应单独考虑,即使没有在相应上下文中附加描述的特征,即使这些特征没有被明确地单独标识为可选特征,例如通过使用“特别地”、“优选地”、“可替代地”、括号等组合或任意子组合标识为本技术的独立设计实施例或改进实施例,特别是在说明书的引言和权利要求中定义的。可能与此有偏差。具体而言,需要指出的是,“特别”一词或括号并不能说明在相应上下文中必须具有的特征。附图标记2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

制动系统6

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一压力供给单元8

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电动驱动器9

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

控制装置(ecu-dv)14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二压力供给单元22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主制动缸24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

活塞26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

激活元件28,ws

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

行程模拟器28a,28b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

行程模拟器的密封元件29

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

行程模拟器阀30a,30b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

踏板行程传感器38

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二压力供给单元的通气孔40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

储液器42a,42b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

辅助活塞的密封元件69

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

供给阀70b、70c、80d

ꢀꢀꢀꢀꢀꢀꢀꢀ

吸入阀(止回阀)rv1、rv2、nv

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸入阀(止回阀)rvhz

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

止回阀(主缸)74、pd1、pd2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

隔离阀80,uv

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

限压阀90

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三压力供给单元91

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电机/泵单元95

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

esp单元的控制装置100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通讯链路(can总线)a1、a2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接点

b1、b2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电气连接(三相)p

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

泵m

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

马达bp1、tv1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一隔离阀tv

bk2

、tv2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二隔离阀bp2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三隔离阀rb1、rb2、rb3、rb4

ꢀꢀꢀ

车轮制动器dr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

节流阀bk1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一制动回路bk2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二制动回路hl1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一液压管路hl2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二液压管路hl3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三液压管路hl4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四液压管路va

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

前轴ha

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

后轴ns

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

浮子计nst

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液位传感器hsv1、hsv2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

esp单元的隔离阀usv1、usv2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

esp单元的隔离阀av1、av2、av3、av4

ꢀꢀꢀ

esp单元的排气阀ev1、ev2、ev3、ev4

ꢀꢀꢀ

esp单元的进气阀

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1