车载破窗器的制作方法

1.本发明涉及破窗器领域,具体是一种车载破窗器。

背景技术:

2.当车辆发生事故后,车门、车窗无法打开,导致乘人无法逃生,此时便可以使用破窗器,通过破窗器强行击碎车窗玻璃,方便人员逃出,市场上的破窗器大多均为手持式,易丢失,且破窗器在破窗时所需要的破坏力较大,对部分社会群体并不方便,于是便有了车载破窗器,但是,市场上的车载式破窗器需要通电,当车辆坠入水中时存在失效风险。

技术实现要素:

3.为了解决现有车载式破窗器需要通电,存在失效风险的技术问题,本发明提供一种车载破窗器。

4.本发明的技术方案如下:车载破窗器,包括支架,所述支架内设有子弹头,子弹头与支架之间设有弹簧,支架后部设有凸轮,凸轮与支架活动连接,子弹头后部设有插销,插销与子弹头后部连接,插销与凸轮后部活动连接,凸轮上设有与之连接的拉索。

5.所述支架前部设有圆筒状安装位,子弹头安装在安装位内。

6.所述子弹头前部形成破窗部,破窗部后方凸起形成弹簧限位圈,弹簧一端与弹簧限位圈接触,弹簧另一端与支架内壁接触。

7.所述凸轮后端形成左右两部分斜坡,两部分斜坡均匀设置并以凸轮中轴为圆心中心对称,插销横向两端分别与凸轮后端的两部分斜坡活动连接。

8.所述支架后部横向开设两道插销限位槽,插销横向两端分别卡入两道插销限位槽内。

9.所述支架中部形成凸轮容置位,凸轮前部卡入凸轮容置位内,凸轮前部凹陷形成拉索容置位,拉索盘设在拉索容置位内,支架上设有拉索孔,拉索一端与凸轮连接,拉索另一端穿过拉索孔外露。

10.使用本发明的技术方案,结构新颖,设计巧妙,主要部件采用高强度塑料注塑,适合于低成本大批量生产;车载破窗器结构简单,装配方便,拆卸报废率低;该结构设计紧凑,体积小,零件数量少,产品重量轻,成本低;破窗器开启力小,适合所有的司机操作;车载破窗器为纯机械机构,无需通电,车辆坠入水中时也不存在失效风险。

附图说明

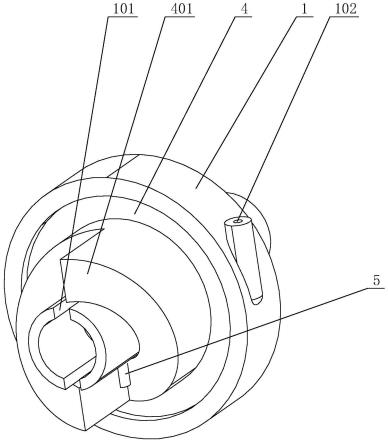

11.图1是本发明的结构示意图;图2是本发明的结构示意图;图3是本发明弹簧压紧的剖面示意图;图4是本发明弹簧松弛的剖面示意图;

图5是本发明的爆炸示意图。

具体实施方式

12.下面结合附图和实施例对本发明作进一步说明,该实施例仅用于对本发明进行解释说明,并不对本发明保护范围构成限定。

实施例

13.如图1~5所示的车载破窗器,包括支架1,所述支架1内设有子弹头2,支架1前部设有圆筒状安装位,子弹头2活动安装在安装位内,子弹头2与支架1之间设有弹簧3,子弹头2前部形成破窗部201,破窗部201后方凸起形成弹簧限位圈202,弹簧3前端与弹簧限位圈202接触,弹簧3后端与支架1内壁接触,弹簧3对子弹头2提供瞬时的破窗力,子弹头2后部设有插销5,插销5与子弹头2后部的插销孔固定连接,插销5中部外壁经过滚花工艺处理,增加与插销孔之间的摩擦力,支架1后部设有凸轮4,凸轮4与支架1活动连接,支架1中部形成凸轮容置位,凸轮4前部卡入凸轮容置位内,支架1后端插入凸轮4中部的空间内,凸轮4可在支架1内以中轴为圆心转动,支架1后部横向开设两道插销限位槽101,插销5横向两端分别卡入两道插销限位槽101内,插销限位槽101限制插销5纵向方向的位移,限制其只能在横向方向上位移,保证插销5及子弹头2横向方向位移的稳定性,凸轮4后端形成左右两部分斜坡401,两部分斜坡401均匀设置并以凸轮4中轴为圆心中心对称,插销5横向两端分别与凸轮4后端的两部分斜坡401活动连接,凸轮4上设有与之连接的拉索6,凸轮4前部凹陷形成拉索容置位,拉索6盘设在拉索容置位内,支架1上设有拉索孔102,拉索6一端与凸轮4连接,拉索6另一端穿过拉索孔102外露后与手柄连接,方便拉动,拉动手柄,凸轮4被拉索6带动顺时针转动,斜坡401在转动过程中将插销5向后方拉伸,带动子弹头2向后位移,弹簧3受力压缩,当凸轮4转动过180度后,插销5经过斜坡401最高点后滑落,弹簧3快速复原,子弹头2被带动快速向前弹射,实现破窗功能。

14.市场上现有的破窗器大多为手持式的安全锤,虽然也能达到破窗目的,但是安全锤容易遗失,并且破窗需要一定的力值要求和施力准备,不一定能在第一时间完成破窗;部分公交车采用了电磁共振的破窗器,电磁共振随是车载式,不易遗失,也不需要特别大的力,但在车辆坠入水中时存在失效风险。

15.本发明设计的车载式破窗器安装在车身内部,采用螺栓固定,不易遗失,并且通过杠杆原理,使用户只需轻松地通过拉动拉索6这单一的动作便可实现破窗。如果第一次破窗失败,则继续将拉索6往外拉动即可,不需要将拉索6松开后再拉,节省了准备时间,避免用户因为慌张而错失最佳逃生机会。在成功破窗后,如需再次使用破窗器,则需要将破窗器上的插销5拔出,然后手动逆时针旋转凸轮4,直至拉索6的长度缩短到能够将手柄再次固定到车身上为止,将插销5重新插入子弹头2的插销孔,便可再次正常使用破窗器。

16.本发明设计的破窗器通过螺栓将支架1固定在车身钣金上,支架1支撑起整个破窗器结构,弹簧3安装在子弹头2上,处于预压状态,子弹头2采用不锈钢材质,前端破窗部201为圆锥形,对准车窗,后端为圆柱形,距离端部5mm位置设计直径为4mm的插销孔,用来放置插销5,插销5卡在凸轮4后端的斜坡401上,当凸轮4因为拉索6被拉扯而顺时针转动时,子弹头2后退,弹簧3慢慢压缩,当子弹头2上的插销5从凸轮4后端斜坡401的最高点滑出时,弹簧

3快速复原,子弹头2顺势向外弹射,实现破窗。

17.本发明设计破窗器的所有结构都是基于支架1的基础之上,首先将弹簧3套在子弹头2上,再将套好弹簧3的子弹头2插入支架1的圆筒状安装位内,接着将拉索6缠绕在凸轮4前部的拉索容置位内,并且,拉索6的末端穿过支架1侧边的拉索孔102外露,固定好拉索6后,把凸轮4卡接到支架1后部,把子弹头2压入支架1的圆筒状安装位内5mm左右,使子弹头2有插销孔的一端露出凸轮4,然后把插销5插入子弹头2的插销孔内,这就完成了整个破窗器装配的步骤。

18.所述车载破窗器主要部件采用高强度塑料注塑,适合于低成本大批量生产;车载破窗器结构简单,装配方便,拆卸报废率低;该结构设计紧凑,体积小,零件数量少,产品重量轻,成本低;车载破窗器为纯机械机构,无需通电,车辆坠入水中时也不存在失效风险。

19.应当理解的是,以上所述仅为本发明的较佳实施例而已,并不足以限制本发明的技术方案,对本领域普通技术人员来说,在本发明的精神和原则之内,可以根据上述说明加以增减、替换、变换或改进,而所有这些增减、替换、变换或改进后的技术方案,都应属于本发明所附权利要求的保护范围。

技术特征:

1.车载破窗器,包括支架(1),其特征在于:所述支架(1)内设有子弹头(2),子弹头(2)与支架(1)之间设有弹簧(3),支架(1)后部设有凸轮(4),凸轮(4)与支架(1)活动连接,子弹头(2)后部设有插销(5),插销(5)与子弹头(2)后部连接,插销(5)与凸轮(4)后部活动连接,凸轮(4)上设有与之连接的拉索(6)。2.根据权利要求1所述的车载破窗器,其特征在于:所述支架(1)前部设有圆筒状安装位,子弹头(2)安装在安装位内。3.根据权利要求1所述的车载破窗器,其特征在于:所述子弹头(2)前部形成破窗部(201),破窗部(201)后方凸起形成弹簧限位圈(202),弹簧(3)一端与弹簧限位圈(202)接触,弹簧(3)另一端与支架(1)内壁接触。4.根据权利要求1所述的车载破窗器,其特征在于:所述凸轮(4)后端形成左右两部分斜坡(401),两部分斜坡(401)均匀设置并以凸轮(4)中轴为圆心中心对称,插销(5)横向两端分别与凸轮(4)后端的两部分斜坡(401)活动连接。5.根据权利要求1所述的车载破窗器,其特征在于:所述支架(1)后部横向开设两道插销限位槽(101),插销(5)横向两端分别卡入两道插销限位槽(101)内。6.根据权利要求1所述的车载破窗器,其特征在于:所述支架(1)中部形成凸轮容置位,凸轮(4)前部卡入凸轮容置位内,凸轮(4)前部凹陷形成拉索容置位,拉索(6)盘设在拉索容置位内,支架(1)上设有拉索孔(102),拉索(6)一端与凸轮(4)连接,拉索(6)另一端穿过拉索孔(102)外露。

技术总结

本发明涉及破窗器领域,具体是一种车载破窗器。车载破窗器,包括支架,所述支架内设有子弹头,子弹头与支架之间设有弹簧,支架后部设有凸轮,凸轮与支架活动连接,子弹头后部设有插销,插销与子弹头后部连接,插销与凸轮后部活动连接,凸轮上设有与之连接的拉索。本发明的有益之处:主要部件采用高强度塑料注塑,适合于低成本大批量生产;车载破窗器结构简单,装配方便,拆卸报废率低;该结构设计紧凑,体积小,零件数量少,产品重量轻,成本低;破窗器开启力小,适合所有的司机操作;车载破窗器为纯机械机构,无需通电,车辆坠入水中时也不存在失效风险。失效风险。失效风险。

技术研发人员:柴鑫 熊林辉 屠林锋

受保护的技术使用者:宁波正朗汽车零部件有限公司

技术研发日:2022.04.22

技术公布日:2022/9/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1