一种结构设计及工艺优化的扰流板总成及其加工方法与流程

1.本发明涉及扰流板技术领域,尤其涉及一种结构设计及工艺优化的扰流板总成及其加工方法。

背景技术:

2.扰流板是安装在车辆的尾部,起到减少车辆在高速行驶时产生的空气阻力以及美观的作用,现有的扰流板通常包括两个部分组成,一个上板和一个下板,上下板通过不同的模具注塑成型,而后通过卡扣或者粘接的方式扣合在一起,而由于模具注塑技术的局限性,在产品脱模后会在两块模具的合模处形成一条较为小的分型线,现有扰流板设计存在着一定问题,在上板和下板扣合在一起后,上板靠近下板处的分型线和下板靠近上板处的分型线通常呈外露的姿态,如图1所示,而分型线如果外露的话则会对扰流板整体的美观性带来一定的影响,同时人们在安装上板和下板以及在最终装车的过程中,分型线会给人们拿握扰流板带来不舒服的感觉,因而厂家在上板和下板脱模后会对分型线进行打磨工作,而打磨工作极大的增加了扰流板的加工时间,降低了整个扰流板的生产速度,不便于企业的生产。

3.因此,有必要提供一种新的结构设计及工艺优化的扰流板总成及其加工方法解决上述技术问题。

技术实现要素:

4.为解决上述技术问题,本发明提供一种结构设计及工艺优化的扰流板总成及其加工方法。

5.本发明提供的一种结构设计及工艺优化的扰流板总成,包括下板、上板、翻边凹陷槽和上板下分型线,下板由短边部和长边部组成,短边部远离长边部的一侧边形成有下板下部分型线,长边部远离长边部的一侧边形成有下板上部分型线,上板设置在下板的上方,且上板的内侧面与长边部的顶面粘接,上板的上端形成有上板上分型线,若干个翻边凹陷槽依次形成在长边部外侧靠近短边部的一侧,上板靠近翻边凹陷槽的一侧形成有可嵌套进翻边凹陷槽内侧的折边部,且折边部与翻边凹陷槽卡接,上板下分型线形成在折边部靠近翻边凹陷槽的一侧。

6.优选的,长边部的侧壁依次形成有若干个向下凹陷的肋部。

7.优选的,翻边凹陷槽的内侧开设有卡槽,卡槽贯穿长边部延伸至长边部的内侧,折边部靠近卡槽的一侧形成有卡块,卡块与卡槽卡接。

8.优选的,长边部的侧边间隔设置有若干个通槽,且每个通槽均位于相邻的两个肋部之间,上板靠近长边部的一侧面对应通槽的位置形成有凸板,凸板与通槽插接。

9.优选的,上板和下板均采用改性pc+abs材料制成。

10.优选的,长边部的顶面在每相邻的两个肋部之间均形成有框线。

11.优选的,短边部的内侧面远离短边部与长边部接合处的一侧等距形成有加固三角

板。

12.优选的,短边部、长边部、下板下部分型线、下板上部分型线、肋部、框线和加固三角板呈一体式设置,上板、上板上分型线、上板下分型线、折边部、卡块和凸板呈一体式设置。

13.本发明还提供一种扰流板加工方法,加工方法由以下步骤组成:

14.模具的水路设计:模具水路设计做到均匀一致,各部位温差控制在5℃以内最好,如遇结构设计所限,尽量避免水路路径太长,单条水路控制在2m以内,也可将所有水路进行长短组合,长短均匀布置,动定模各两组总进总出,两台冷水机分别控制动定模。

15.模具模流分析:通过模流分析,判断和矫正上下板零件注塑变形风险,规避上下板装配后总成尺寸变形后的不合格;

16.通过模流分析判断上下板产品大面上熔接线位置,气痕位置,规避零件外观缺陷及应力集中导致的开裂;

17.通过模具的水路设计,使模具水路设计做到均匀一致,各部位温差控制在5℃以内,规避上下板模具注塑冷却不均变形严重;

18.注塑原材料选用:采用改性pc+abs材料。由于传统的pc+abs材料,其耐化学品腐蚀性差,成型基材内部应力易过大,而溶剂型油漆中溶剂过强容易诱导应力释放,在喷涂烘干过程中导致漆面气痕、气泡、甚至开裂缺陷,三种缺陷呈现逐强的状态出现。

19.为解决以上问题,选择改性pc+abs材料

20.1.降低注塑内应力:提高材料的熔融指数,一般20

‑‑

25g/10min;增加材料的脱模性,避免顶出脱模应力残留,即将pets(硬脂酸酯)润滑助剂添加到原材料中,添加量0.2-1%;

21.2.减少应力诱导开裂:通过提高素材的耐化学品性来提高喷涂溶剂的侵蚀性,降低应力诱导。通过提高材料分子链内聚能密度来提高耐化学品性,通常密度为1.14-1.19g/cm3

22.油漆原材料选用规避喷涂气痕/气泡/裂纹

23.pc+abs基材的特殊性,选择与其匹配的稀释剂稀释油漆。稀释剂本身的溶解力强弱,对基材的腐蚀性强弱、稀释剂本身的挥发性快慢即稀释剂本身在基材停留时间的长短都将会诱导基材内应力的释放而将油漆膜破坏导致缺陷

24.解决方案:1.选择与其匹配的稀释剂稀释油漆:醇类溶剂(正丁醇、正丙醇、异丙醇)、100号溶剂油、环己烷、异丁酸异丁酯等等

25.2.油漆树脂体系和色浆体系,在生产和研磨过程中,规避上述筛选中对基材造成腐蚀的稀释剂

26.3.适当增加一些快速挥发的稀释剂,加快整个油漆的挥发速率,降低油漆对基材的腐蚀

27.上下板产品注塑生产:

28.注塑工艺参数的控制:

29.上下板使用pc+abs材料,其耐化学品腐蚀性差,成型基材内部应力易过大,而溶剂型油漆中溶剂过强容易诱导应力释放,在喷涂烘干过程中导致漆面气痕、气泡、甚至开裂缺陷,三种缺陷呈现逐强的状态出现。

30.1.干燥温度:90-100℃,时间3-4h;过程持续该条件干燥

31.2.料温:通常料温控制在喷嘴250-260℃、中间段265-240℃、下料口220-230℃

32.3.注射压力:通常为90-120bar;注射时间要尽可能短(不困气跑飞边前提下);一般4-6s为合适;保压压力为注射压力的30%-50%为宜,保压时间分段控制,一般第一段2-3s、第二段2-4s;

33.4.背压:采用开始段最佳转速、较低背压、最后段较低转速、较高背压来保障预塑的稳定性和产品质量一致性;

34.5.动定模采用模温机控制,温度在40-70℃之间,且模芯温差在5℃以内为宜;

35.上下板产品喷漆:

36.油漆工艺控制

37.扰流板喷涂后存在气痕、裂纹、气泡缺陷,pc+abs基材的特殊性,选择与其匹配的稀释剂稀释油漆。稀释剂本身的溶解力强弱,对基材的腐蚀性强弱、稀释剂本身的挥发性快慢即稀释剂本身在基材停留时间的长短都将会诱导基材内应力的释放而将油漆膜破坏导致缺陷

38.解决方法:1.调整底漆的干湿度,让底漆喷涂略干一点,减小溶剂与基材的交联;底漆膜厚喷涂到8个微米以上,尽可能将基材完全遮盖,待底漆表干后喷涂色漆

39.2.色漆膜层不宜过厚,尤其是白色漆,防止烘烤过种产生疵点。色漆中可添加一定比例的流平剂或慢干剂,让漆膜匀速干燥,防止漆膜外干内湿;色漆喷涂过程中铝粉漆通过调整工艺参数让色漆喷枪喷干,弥补因应力释放产生的铝粉排列不匀现象。

40.3.清漆可不做调整,正常喷涂。

41.本发明提供的结构设计及工艺优化的扰流板总成及其加工方法具有如下有益效果:

42.本发明优化了扰流板上下板的设计,通过在长边部上形成翻边凹陷槽,同时将上板的下端设计成向翻边凹陷槽的内侧凹陷的折边部,在上板和下板扣合后,折边部能够嵌套进翻边凹陷槽内侧,从而能够将上板下分型线进行隐藏,避免上板下分型线外露,而同时下板下部分型线、下板上部分型线和上板上分型线均处于整个扰流板安装在车上时扰流板上靠近车辆的一侧,从而使得下板下部分型线、下板上部分型线和上板上分型线同样不会造成外露,进而可以在扰流板生产过程中减少打磨的工序,从而使得扰流板的生产效率得到提高。

43.1、本发明通过采用改性pc+abs材料制成扰流板,从而能够降低注塑内应力,减少应力诱导开裂的发生。

44.2、通过优化的材料,油漆定义,优化的注塑工艺,油漆工艺解决了扰流板上下板产品外观质量,提高了产品合格率;通过优化的结构设计,模具设计优规避了工业化批量打磨分型线问题,省时省力,通过优化的结构设计,胶粘加卡扣连接的方式,节省了打胶粘接区域,节省成本。通过优化结构设计,模具设计,工装设备等保证了扰流板总成尺寸符合性和稳定性,保证了产品满足客户装车的尺寸要求,为后期同类注塑扰流板总成的设计和开发总结了宝贵经验。

附图说明

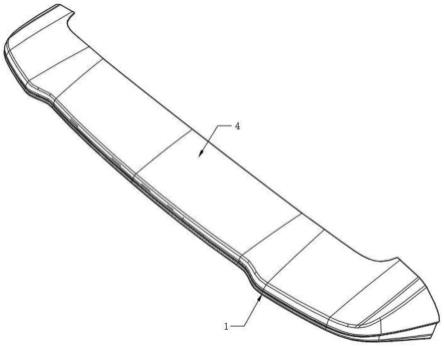

45.图1为本发明的整体结构示意图;

46.图2为本发明的下板下部分型线位置结构示意图;

47.图3为本发明的框线位置结构示意图;

48.图4为本发明的卡槽位置结构示意图;

49.图5为本发明的a处放大图;

50.图6为本发明的凸板位置结构示意图;

51.图7为本发明的下板上部分型线位置结构示意图;

52.图8为本发明的方法整体结构示意图。

53.图中标号:1、下板;101、短边部;102、长边部;102a、翻边凹陷槽;102b、肋部;2、下板下部分型线;3、下板上部分型线;4、上板;4a、折边部;5、上板上分型线;6、卡槽;7、卡块;8、通槽;9、凸板;10、框线;11、加固三角板;12、上板下分型线。

具体实施方式

54.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

55.以下结合具体实施例对本发明的具体实现进行详细描述。

56.请参阅图1、图2、图3、图4、图5、图6和图7,本发明实施例提供的一种结构设计及工艺优化的扰流板总成,包括下板1、上板4、翻边凹陷槽102a和上板下分型线12,下板1由短边部101和长边部102组成,短边部101远离长边部102的一侧边形成有下板下部分型线2,长边部102远离长边部102的一侧边形成有下板上部分型线3,上板4设置在下板1的上方,且上板4的内侧面与长边部102的顶面粘接,上板4的上端形成有上板上分型线5,若干个翻边凹陷槽102a依次形成在长边部102外侧靠近短边部101的一侧,上板4靠近翻边凹陷槽102a的一侧形成有可嵌套进翻边凹陷槽102a内侧的折边部4a,且折边部4a与翻边凹陷槽102a卡接,上板下分型线12形成在折边部4a靠近翻边凹陷槽102a的一侧。

57.在上板4粘接在下板1上后,折边部4a是处于嵌套进翻边凹陷槽102a内侧的状态,从而能够将上板下分型线12进行隐藏,避免上板下分型线12外露,同时整个扰流板装车后,下板下部分型线2、下板上部分型线3和上板上分型线5均处于与车辆外侧面贴紧的位置,从而能够使得下板下部分型线2、下板上部分型线3和上板上分型线5得到隐藏,不会外露,进而能够有效的隐藏掉所有的分型线,进而不需要在生产扰流板的过程中进行分型线的打磨工作,提高了扰流板的生产效率。

58.请参阅图2和图3,长边部102的侧壁依次形成有若干个向下凹陷的肋部102b,能够提高长边部102的强度。

59.请参阅图4、图5和图6,翻边凹陷槽102a的内侧开设有卡槽6,卡槽6贯穿长边部102延伸至长边部102的内侧,折边部4a靠近卡槽6的一侧形成有卡块7,卡块7与卡槽6卡接,使得上板4和下板1能够卡接在一起,从而使得上板4和下板1在粘接时候能够处于较为稳定的状态,且配合粘接的方式能够有效的提高上板4和下板1连接的强度。

60.请参阅图2和图7,长边部102的侧边间隔设置有若干个通槽8,且每个通槽8均位于

相邻的两个肋部102b之间,上板4靠近长边部102的一侧面对应通槽8的位置形成有凸板9,凸板9与通槽8插接,设置的通槽8和凸板9能够提高上板4和下板1组装完成后二者连接处的抗剪力性能,进一步的提高了二者连接的牢固性。

61.请参阅图1,上板4和下板1均采用改性pc+abs材料制成,能够降低注塑内应力,减少应力诱导开裂的发生。

62.请参阅图3,长边部102的顶面在每相邻的两个肋部102b之间均形成有框线10,可以提高胶水与长边部102的接触面积,进而进一步的提高了上下板1粘接的强度。

63.请参阅图2,短边部101的内侧面远离短边部101与长边部102接合处的一侧等距形成有加固三角板11,能够提高短边部101的机械强度。

64.请参阅图1、图2、图3、图4、图5、图6和图7,短边部101、长边部102、下板下部分型线2、下板上部分型线3、肋部102b、框线10和加固三角板11呈一体式设置,上板4、上板上分型线5、上板下分型线12、折边部4a、卡块7和凸板9呈一体式设置。

65.本发明还提供一种扰流板加工方法,加工方法由以下步骤组成:

66.模具的水路设计:模具水路设计做到均匀一致,各部位温差控制在5℃以内最好,如遇结构设计所限,尽量避免水路路径太长,单条水路控制在2m以内,也可将所有水路进行长短组合,长短均匀布置,动定模各两组总进总出,两台冷水机分别控制动定模。

67.模具模流分析:通过模流分析,判断和矫正上下板零件注塑变形风险,规避上下板装配后总成尺寸变形后的不合格;

68.通过模流分析判断上下板产品大面上熔接线位置,气痕位置,规避零件外观缺陷及应力集中导致的开裂;

69.通过模具的水路设计,使模具水路设计做到均匀一致,各部位温差控制在5℃以内,规避上下板模具注塑冷却不均变形严重;

70.注塑原材料选用:采用改性pc+abs材料。由于传统的pc+abs材料,其耐化学品腐蚀性差,成型基材内部应力易过大,而溶剂型油漆中溶剂过强容易诱导应力释放,在喷涂烘干过程中导致漆面气痕、气泡、甚至开裂缺陷,三种缺陷呈现逐强的状态出现。

71.为解决以上问题,选择改性pc+abs材料

72.1.降低注塑内应力:提高材料的熔融指数,一般20

‑‑

25g/10min;增加材料的脱模性,避免顶出脱模应力残留,即将pets(硬脂酸酯)润滑助剂添加到原材料中,添加量0.2-1%;

73.2.减少应力诱导开裂:通过提高素材的耐化学品性来提高喷涂溶剂的侵蚀性,降低应力诱导。通过提高材料分子链内聚能密度来提高耐化学品性,通常密度为1.14-1.19g/cm3

74.油漆原材料选用规避喷涂气痕/气泡/裂纹

75.pc+abs基材的特殊性,选择与其匹配的稀释剂稀释油漆。稀释剂本身的溶解力强弱,对基材的腐蚀性强弱、稀释剂本身的挥发性快慢即稀释剂本身在基材停留时间的长短都将会诱导基材内应力的释放而将油漆膜破坏导致缺陷

76.解决方案:1.选择与其匹配的稀释剂稀释油漆:醇类溶剂(正丁醇、正丙醇、异丙醇)、100号溶剂油、环己烷、异丁酸异丁酯等等

77.2.油漆树脂体系和色浆体系,在生产和研磨过程中,规避上述筛选中对基材造成

腐蚀的稀释剂

78.3.适当增加一些快速挥发的稀释剂,加快整个油漆的挥发速率,降低油漆对基材的腐蚀

79.上下板产品注塑生产:

80.注塑工艺参数的控制:

81.上下板使用pc+abs材料,其耐化学品腐蚀性差,成型基材内部应力易过大,而溶剂型油漆中溶剂过强容易诱导应力释放,在喷涂烘干过程中导致漆面气痕、气泡、甚至开裂缺陷,三种缺陷呈现逐强的状态出现。

82.1.干燥温度:90-100℃,时间3-4h;过程持续该条件干燥

83.2.料温:通常料温控制在喷嘴250-260℃、中间段265-240℃、下料口220-230℃

84.3.注射压力:通常为90一120bar;注射时间要尽可能短(不困气跑飞边前提下);一般4-6s为合适;保压压力为注射压力的30%-50%为宜,保压时间分段控制,一般第一段2-3s、第二段2-4s;

85.4.背压:采用开始段最佳转速、较低背压、最后段较低转速、较高背压来保障预塑的稳定性和产品质量一致性;

86.5.动定模采用模温机控制,温度在40-70℃之间,且模芯温差在5℃以内为宜;

87.上下板产品喷漆:

88.油漆工艺控制

89.扰流板喷涂后存在气痕、裂纹、气泡缺陷,pc+abs基材的特殊性,选择与其匹配的稀释剂稀释油漆。稀释剂本身的溶解力强弱,对基材的腐蚀性强弱、稀释剂本身的挥发性快慢即稀释剂本身在基材停留时间的长短都将会诱导基材内应力的释放而将油漆膜破坏导致缺陷

90.解决方法:1.调整底漆的干湿度,让底漆喷涂略干一点,减小溶剂与基材的交联;底漆膜厚喷涂到8个微米以上,尽可能将基材完全遮盖,待底漆表干后喷涂色漆

91.2.色漆膜层不宜过厚,尤其是白色漆,防止烘烤过种产生疵点。色漆中可添加一定比例的流平剂或慢干剂,让漆膜匀速干燥,防止漆膜外干内湿;色漆喷涂过程中铝粉漆通过调整工艺参数让色漆喷枪喷干,弥补因应力释放产生的铝粉排列不匀现象。

92.3.清漆可不做调整,正常喷涂。最后是放置工装设备压紧产品和加热固化胶水。

93.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1