一种集成式换热阀模块、车辆热管理系统及其控制方法与流程

1.本发明涉及一种车辆热管理模块、系统及其控制方法,更具体地说,涉及一种集成式换热阀模块、车辆热管理系统及其控制方法。

背景技术:

2.随着全球经济的快速发展,绿色能源资源趋于紧张。各国纷纷为“碳中和”目标制定有效措施,大力发展新能源汽车也成为节约能源、实现“碳中和”的重要手段之一。

3.新能源纯电动汽车越来越重视整车热管理技术,整车热量管理可以使电机、电池处于最佳工作温度区间,效率最高,结合热泵空调技术,可以进一步提高整车续航。当前为了提高乘客舱空间舒适性,前舱空间减小,加之复杂的热管理系统带来的更多的零部件,使前舱布置工作困难、空调管及冷却管走向复杂,这会带来以下问题:一、成本增加;二、管路长度增加带来大的流阻和热损失,降低系统性能,nvh舒适性降低,增加系统耗功,从而降低整车续航;三、管路接口增多,增加制冷剂泄露风险;四、复杂的管路走向使前舱不美观,售后维修困难。

4.由此可见,新能源车为了实现整车统一的热管理技术,其必然带来的问题是热管理系统管路复杂、零部件繁多,使得系统整体体积较大且管路易泄露。

技术实现要素:

5.针对现有技术存在的热管理系统管路复杂、零部件繁多、系统整体体积较大且管路易泄露的问题,本发明提供一种集成式换热阀模块、车辆热管理系统及其控制方法,其至少能简化系统复杂度,降低系统体积并缓解管路泄露。

6.为实现上述目的,本发明采用如下技术方案:一种用于车辆热管理系统的集成式换热阀模块,包括电池换热管路,电池换热管路包括第一膨胀阀、第二膨胀阀、第三膨胀阀、第四制冷剂接口和第五制冷剂接口;液冷换热管路,液冷换热管路包括第一阀、第二阀、第三阀、第一制冷剂接口、第二制冷剂接口、第三制冷剂接口。其中,第一膨胀阀的第一端分别连接第二膨胀阀的第一端和第三膨胀阀的第一端,第二膨胀阀的第二端连接第五制冷剂接口,第三膨胀阀的第二端连接第四制冷剂接口。第二阀的第一端连接第二制冷剂接口,第二制冷剂接口同时连接第一阀的第二端,第一阀的第一端连接第一制冷剂接口,第一制冷剂接口同时连接第三阀的第二端,第三阀的第一端连接第三制冷剂接口。

7.作为本发明的一种实施方式,电池换热管路还包括:电池换热器,电池换热器的第一端连接第一膨胀阀的第二端,电池换热器的第二端连接第三制冷剂接口;第二单向阀,第二单向阀的第一端连接第四制冷剂接口;过滤网,过滤网连接至第二单向阀的第二端和第三膨胀阀的第一端之间。

8.作为本发明的一种实施方式,液冷换热管路还包括:液冷换热器,液冷换热器的第一端连接第二阀的第二端,液冷换热器的第二端连接第二单向阀的第二端和过滤网;第一单向阀,第一单向阀连接在第三阀的第一端和第三制冷剂接口之间。

9.作为本发明的一种实施方式,电池换热器还包括连接电池模块的冷却液进口和冷却液出口;液冷换热器还包括连接空调箱总成的冷却液进口(28)和冷却液出口。

10.作为本发明的一种实施方式,液冷换热器的冷却液进口(28)连接水泵,水泵进一步连接空调箱总成的车内热交换器;液冷换热器的冷却液出口连接水加热器,水加热器进一步连接三通比例调节阀。

11.作为本发明的一种实施方式,电池换热管路和液冷换热管路之间设置隔热层。

12.作为本发明的一种实施方式,第一制冷剂接口和第四制冷剂接口之间连接车外热交换器;第三制冷剂接口和第五制冷剂接口之间连接空调箱总成的车内蒸发器;第二制冷剂接口和第三制冷剂接口之间依次连接压缩机和气液分离器。

13.为实现上述目的,本发明还采用如下技术方案:一种车辆热管理系统,包括:压缩机,压缩机连接气液分离器;车外热交换器,车外热交换器后方设置冷却风扇;空调箱总成,空调箱总成包括车内热交换器和车内蒸发器;车外热交换器和空调箱总成连接至集成式换热阀模块;集成式换热阀模块包括电池换热器、液冷换热器、第一制冷剂接口、第二制冷剂接口、第三制冷剂接口、第四制冷剂接口和第五制冷剂接口。其中:车外热交换器连接至集成式换热阀模块的第一制冷剂接口、第四制冷剂接口;车内热交换器连接至液冷换热器的冷却液进口和冷却液出口;车内蒸发器连接至第三制冷剂接口和第五制冷剂接口;第二制冷剂接口和第三制冷剂接口之间依次连接压缩机和气液分离器。

14.作为本发明的一种实施方式,集成式换热阀模块还包括:电池换热管路,电池换热管路包括第一膨胀阀、第二膨胀阀、第三膨胀阀、第四制冷剂接口和第五制冷剂接口;液冷换热管路,液冷换热管路包括第一阀、第二阀、第三阀、第一制冷剂接口、第二制冷剂接口、第三制冷剂接口。其中,第一膨胀阀的第一端分别连接第二膨胀阀的第一端和第三膨胀阀的第一端,第二膨胀阀的第二端连接第五制冷剂接口,第三膨胀阀的第二端连接第四制冷剂接口。第二阀的第一端连接第二制冷剂接口,第二制冷剂接口同时连接第一阀的第二端,第一阀的第一端连接第一制冷剂接口,第一制冷剂接口同时连接第三阀的第二端,第三阀的第一端连接第三制冷剂接口;作为本发明的一种实施方式,电池换热管路还包括:电池换热器,电池换热器的第一端连接第一膨胀阀的第二端,电池换热器的第二端连接第三制冷剂接口;第二单向阀,第二单向阀的第一端连接第四制冷剂接口;过滤网,过滤网连接至第二单向阀的第二端和第三膨胀阀的第一端之间。

15.作为本发明的一种实施方式,液冷换热管路还包括:液冷换热器,液冷换热器的第一端连接第二阀的第二端,液冷换热器的第二端连接第二单向阀的第二端和过滤网;第一单向阀,第一单向阀连接在第三阀的第一端和第三制冷剂接口之间。

16.作为本发明的一种实施方式,液冷换热器的冷却液进口(28)连接水泵,水泵进一步连接空调箱总成的车内热交换器;液冷换热器的冷却液出口连接水加热器,水加热器进一步连接三通比例调节阀的第一端,三通比例调节阀的第二端连接车内热交换器,三通比

例调节阀的第三端连接第一冷却液接口。

17.作为本发明的一种实施方式,电池换热管路和液冷换热管路之间设置隔热层。

18.为实现上述目的,本发明还采用如下技术方案:一种车辆热管理系统的控制方法,包括:根据环境温度和空调设定数据,判断制冷剂循环系统的运行模式为制冷;打开第一阀、第二膨胀阀;关闭第二阀、第三阀、第一膨胀阀、第三膨胀阀;开启冷却风扇;计算系统出风温度目标及风量;根据出风温度目标及风量,计算系统目标过冷度和车内蒸发器的目标温度;根据系统目标过冷度调节第二膨胀阀的开度;根据车内蒸发器的目标温度调节压缩机的转速。

19.为实现上述目的,本发明还采用如下技术方案:一种车辆热管理系统的控制方法,包括:根据环境温度和空调设定数据,判断制冷剂循环系统的运行模式为制冷除湿;打开第一阀、第二膨胀阀;关闭第二阀、第三阀、第一膨胀阀、第三膨胀阀;开启冷却风扇;计算系统出风温度目标及风量;根据出风温度目标及风量,计算系统目标过冷度、车内蒸发器的目标温度、车内热交换器的进口冷却液目标温度;根据系统目标过冷度调节第二膨胀阀的开度;根据车内蒸发器的目标温度调节压缩机的转速;根据车内热交换器的进口冷却液目标温度调节水加热器的加热功率。

20.为实现上述目的,本发明还采用如下技术方案:一种车辆热管理系统的控制方法,包括:根据环境温度和空调设定数据,判断制冷剂循环系统的运行模式为制热除湿;打开第二阀、第三阀、第二膨胀阀、第三膨胀阀;关闭第一阀、第一膨胀阀;开启冷却风扇;计算系统出风温度目标及风量;根据出风温度目标及风量,计算系统目标过冷度、车内蒸发器的目标温度、车内热交换器的进口冷却液目标温度、系统出风口温度平均值;根据系统目标过冷度调节第三膨胀阀的开度;根据车内蒸发器的目标温度调节第二膨胀阀的开度;根据系统出风口温度平均值调节压缩机的转速;根据车内热交换器的进口冷却液目标温度调节水加热器的加热功率。

21.为实现上述目的,本发明还采用如下技术方案:一种车辆热管理系统的控制方法,包括:根据环境温度和空调设定数据,判断制冷剂循环系统的运行模式为制热;打开第二阀、第三阀、第三膨胀阀;关闭第一阀、第一膨胀阀、第二膨胀阀;开启冷却风扇;计算系统出风温度目标及风量;根据出风温度目标及风量,计算系统目标过冷度、车内热交换器的进口冷却液目标温度、系统出风口温度平均值;根据系统目标过冷度调节第三膨胀阀的开度;根据系统出风口温度平均值调节压缩机的转速;根据车内热交换器的进口冷却液目标温度调节水加热器的加热功率。

22.在上述技术方案中,本发明根据电动车的结构特点,将制冷剂回路侧阀件及部分零件进行模块化集成,既实现了不同环境工况下热管理系统的功能需求,也降低了整车在冬季制热和夏季制冷的能耗,并且可以简化布置,减少管路及管路接口数量,降低制冷剂泄露风险。

附图说明

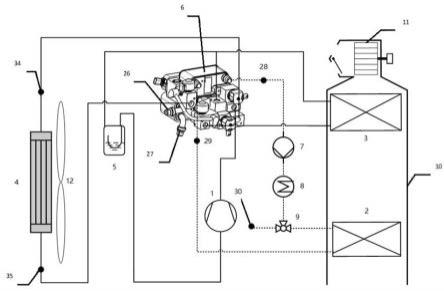

23.图1是本发明热管理系统的等效结构示意图;图2是集成式换热模块在热管理系统中的应用结构示意图;图3a和3b是集成式换热模块的结构示意图;

图4是乘客舱制冷模式下的热管理系统的等效结构示意图;图5是乘客舱制冷模式下的集成式换热模块在热管理系统中的应用结构示意图;图6a-6d是乘客舱制冷模式下的集成式换热模块的流体流动示意图;图7是乘客舱&电池制冷模式下的热管理系统的等效结构示意图;图8是乘客舱&电池制冷模式下的集成式换热模块在热管理系统中的应用结构示意图;图9a-9b是乘客舱&电池制冷模式下的集成式换热模块的流体流动示意图;图10是制冷除湿模式下的热管理系统的等效结构示意图;图11是制冷除湿模式下的集成式换热模块在热管理系统中的应用结构示意图;图12是制热除湿模式下的热管理系统的等效结构示意图;图13是制热除湿模式下的集成式换热模块在热管理系统中的应用结构示意图;图14a-14e是制热除湿模式下的集成式换热模块的流体流动示意图;图15是乘客舱制热模式下的热管理系统的等效结构示意图;图16是乘客舱制热模式下的集成式换热模块在热管理系统中的应用结构示意图;图17a-17d是乘客舱制热模式下的集成式换热模块的流体流动示意图;图18是余热回收模式下的热管理系统的等效结构示意图;图19是余热回收模式下的集成式换热模块在热管理系统中的应用结构示意图;图20a-20e是余热回收模式下的集成式换热模块的流体流动示意图;图21-24是本发明方法的控制流程图。

24.图中:1-电动压缩机,2-车内热交换器,3-车内蒸发器,4-车外热交换器,5-气液分离器,6-集成式换热阀模模块,7-电子水泵,8-水加热器(wptc),9-三通比例调节阀,10-空调箱总成,11-鼓风机,12-冷却风扇,13-电池冷却器,14-水冷冷凝器,15-第一电磁阀,16-第二电磁阀,17-第三电磁阀,18-第一电子膨胀阀,19-第二电子膨胀阀,20-第三电子膨胀阀,21-第一制冷剂接口,22-第二制冷剂接口,23-第三制冷剂接口,24-第四制冷剂接口,25-第五制冷剂接口,26-电池冷却器冷却进口,27-电池冷却器冷却出口,28-水冷冷凝器冷却进口,29-水冷冷凝器冷却出口,30-第一冷却接口,31-过滤网,32-第一单向阀,33-第二单向阀,34-第一车外换热器接口,35-第二车外换热器接口。

具体实施方式

25.下面结合附图和实施例,对本发明实施例中的技术方案进一步作清楚、完整地描述。显然,所描述的实施例用来作为解释本发明技术方案之用,并非意味着已经穷举了本发明所有的实施方式。

26.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

27.参照图1-图20e,本发明首先公开一种车辆热管理系统,以及应用于车辆热管理系统中的集成式换热阀模块。

28.首先参照图1和图2,图1所示为车辆热管理系统的等效结构示意图,而图2所示为

将图1的等效结构图中的部分结构集成到集成式换热阀模块内部,以此“替换”而成的结构示意图。

29.如图1所示,一个典型的车辆热管理系统由电动压缩机1、空调箱总成10、车外换热器4、气液分离器5、电池换热器、液冷换热器、三个膨胀阀、三个电磁阀、两个单向阀、过滤网31、冷却液回路(虚线部分)等部分构成。压缩机1连接气液分离器5,空调箱总成10内置鼓风机11、车内蒸发器3、车内热交换器2。车外换热器4依据整车电机等部件换热需求,其前端可以放置散热水箱,其后部可以放置冷却风扇12。图1所示的系统中,制冷剂回路部分用实线表示,冷却液回路部分用虚线表示。

30.作为本发明的一种优选实施方式,三个电磁阀分别是第一电磁阀15、第二电磁阀16、第三电磁阀17,三个膨胀阀分别是第一电子膨胀阀18、第二电子膨胀阀19、第三电子膨胀阀20,两个单向阀分别是第一单向阀32、第二单向阀33。此外,电池换热器优选为电池冷却器13,液冷换热器优选为水冷冷凝器14。本领域的技术人员可以理解,上述各个部件的类型选择仅作为说明之用,而并非本发明的限制。在本发明的其他实施例中,电池换热器、液冷换热器、膨胀阀、电磁阀、单向阀等各个部件可以作各种等效替换,均可以实现本发明的技术目的、达到本发明的技术效果。

31.参照图1所示的实线部分(即制冷剂回路),车辆热管理系统的核心回路包括两个管路,分别是电池换热管路和液冷换热管路。电池换热管路主要包括第一(电子)膨胀阀18、第二(电子)膨胀阀19、第三(电子)膨胀阀20、第四制冷剂接口24、第五制冷剂接口25、电池换热器13、第二单向阀33,过滤网31等部件,液冷换热管路主要包括第一(电磁)阀15、第二(电磁)阀16、第三(电磁)阀17、第一制冷剂接口21、第二制冷剂接口22、第三制冷剂接口23、液冷换热器14、第一单向阀32等部件。过滤网31置于三个电子膨胀阀的进口端,可以过滤系统杂质,防止杂质进入电子膨胀阀引起其卡滞、故障进而功能失效。

32.继续如图1所示,对于电池换热管路的连接关系上,第一电子膨胀阀18的第一端分别连接第二电子膨胀阀19的第一端和第三电子膨胀阀20的第一端,第二电子膨胀阀19的第二端连接第五制冷剂接口25,第三电子膨胀阀20的第二端连接第四制冷剂接口24。电池冷却器13的第一端连接第一电子膨胀阀18的第二端,电池冷却器13的第二端连接第三制冷剂接口23,第二单向阀33的第一端连接第四制冷剂接口24,过滤网31连接至第二单向阀33的第二端和第三电子膨胀阀20的第一端之间。

33.继续如图1所示,对于液冷换热管路的连接关系上,第二电磁阀16的第一端连接第二制冷剂接口22,第二制冷剂接口22同时连接第一电磁阀15的第二端,第一电磁阀15的第一端连接第一制冷剂接口21,第一制冷剂接口21同时连接第三电磁阀17的第二端,第三电磁阀17的第一端连接第三制冷剂接口23。水冷冷凝器14的第一端连接第二电磁阀16的第二端,水冷冷凝器14的第二端连接第二单向阀33的第二端和过滤网31,第一单向阀32连接在第三电磁阀17的第一端和第三制冷剂接口23之间。

34.继续如图1所示,对于电池换热管路、液冷换热管路与热管理系统其他部件的连接关系上,第一制冷剂接口21、第二制冷剂接口22、第三制冷剂接口23、第四制冷剂接口24、第五制冷剂接口25分别与第一车外换热器接口34、电动压缩机1出口、气液分离器5进口、第二车外换热器接口35、车内蒸发器3进口相连接。具体而言,第一制冷剂接口21和第四制冷剂接口24之间连接车外热交换器4,第三制冷剂接口23和第五制冷剂接口25之间连接空调箱

总成10的车内蒸发器3,第二制冷剂接口22和第三制冷剂接口23之间依次连接压缩机1和气液分离器5。

35.参照图1所示的虚线部分(即冷却液回路),电池冷却器13具有连接电池模块的第一电池冷却器冷却液接口26和第二电池冷却器冷却液接口27。水冷冷凝器14具有第一水冷冷凝器冷却液接口28和第二水冷冷凝器冷却液接口29。第二水冷冷凝器冷却液接口29、电子水泵7、水加热器8、三通比例调节阀9、车内热交换器2依次通过冷却液管路相连。具体而言,水冷冷凝器14的冷却液进口28连接电子水泵7,电子水泵7进一步连接空调箱总成10的车内热交换器2,水冷冷凝器14的冷却液出口29连接水加热器8,水加热器8进一步连接三通比例调节阀9。冷却液回路具有第一冷却液接口30,依据不同热管理系统实际需求可以有不同构成。

36.由图1可见,通过切换不同电磁阀开关状态及电子膨胀阀工作状态,热管理系统可以实现不同功能的模式。但由于阀件数量较多,导致热管理系统的整体复杂度较高,整车热管理系统分散布置的难度较大。

37.有鉴于此,本发明将图1中的部分部件进行集成,形成了集成式换热阀模块,集成后的热管理系统如图2所示。

38.参照图2和图3a、3b所示,将图1所示热管理系统中的电池冷却器13、水冷冷凝器14、第一电磁阀15、第二电磁阀16、第三电磁阀17、第一电子膨胀阀18、第二电子膨胀阀19、第三电子膨胀阀20、第一单向阀32、第二单向阀33、过滤网31、第一制冷剂接口21、第二制冷剂接口22、第三制冷剂接口23、第四制冷剂接口24、第五制冷剂接口25进行集成一体式设计,形成集成式换热阀模块6,其构成如图2的中间部分及图3a、3b所示。

39.作为本发明的一种优选实施方式,在空间允许的情况下,可以将气液分离器5及其连接口集成在集成式换热阀模块6中,可以实现同样的系统功能。

40.通过将上述各个部件集成到集成式换热阀模块6,可以节省整车热管理系统管路数量50%以上,有利于整车布置及成本降低。本发明的集成式换热阀模块6综合考虑系统不同部件温区分布、系统性能高效性进行设计,其中液冷换热管路所包含的水冷冷凝器14内流动的冷媒及冷却液为中高温,布置在上部,电池换热管路所包含的电池冷却器13内流动的冷媒及冷却液为低温,布置在下部。电池换热管路和液冷换热管路之间设置隔热层,即二者中间留有缝隙,防止有害换热。

41.如图2所示,集成式换热阀模块6对外表现为一个包括多个接口的集成式模块,即包括电池换热器13及其接口、液冷换热器14及其接口、第一制冷剂接口21、第二制冷剂接口22、第三制冷剂接口23、第四制冷剂接口24和第五制冷剂接口25。对于采用了集成式换热阀模块6的车辆热管理系统,其剩余部分的连接关系为:车外热交换器4和空调箱总成10连接至集成式换热阀模块6,车外热交换器4连接至集成式换热阀模块6的第一制冷剂接口21、第四制冷剂接口24,车内热交换器2连接至液冷换热器14的冷却液进口28和冷却液出口29,车内蒸发器3连接至第三制冷剂接口23和第五制冷剂接口25,第二制冷剂接口22和第三制冷剂接口23之间依次连接压缩机1和气液分离器5。

42.对比图1和图2可见,通过集成式换热阀模块6集成热管理系统中的部分部件,至少可以大幅简化系统布置,减少管路数量,管路走向简单,既利于前舱美观性,也便于售后维修。其次,由于大量管路的节省,这种集成还能够降低流阻及热损失,提高热管理效率,降低

了整车在冬季制热和夏季制冷的能耗。第三,集成式换热阀模块6统一集成了多个制冷剂接口(第一-第五制冷剂接口),使得热管理系统剩余的管路接口减少,降低制冷剂泄露风险。

43.下面结合附图来进一步说明本发明热管理系统的多种工作模式。

44.乘客舱制冷模式参照图4和图5,在夏季高温工况,乘客舱有冷却需求时,热管理系统切换制冷模式,其中图4和图5的加粗线条为制冷剂的流动路径。如图4和5所示,该模式下制冷模式下电动压缩机1、冷却风扇12均开启,此时车外换热器4做冷凝器用。

45.电动压缩机1排出的高温高压状态的制冷剂气体流经集成式换热阀模块6的第二制冷剂接口22、第一电磁阀15、第一制冷剂接口21、第一车外换热器接口34进入车外换热器4,与外部环境高温空气进行换热冷却后成为液态,经过第二车外换热器接口35、第四制冷剂接口24进入集成式换热阀模块6,在内部经过第二单向阀33、过滤网31,再经第二电子膨胀阀19节流成为低温低压两相态制冷剂并从第五制冷剂接口25流出进入车内蒸发器3,与由鼓风机11引入的车内高温气体进行换热实现对乘客舱的冷却降温,低温低压制冷剂经车内蒸发器3流出进入气液分离器5,分离出的气体制冷剂进入电动压缩机1,开始新的循环。其中,制冷剂在集成式换热阀模块6内部流动如图6a-6d所示。

46.乘客舱制冷&电池冷却模式参照图7和图8,当电池同时有冷却需求时,系统切换乘客舱制冷&电池冷却模式,其中图7和图8的加粗线条为制冷剂的流动路径。如图7和图8所示,在单乘客舱制冷模式基础上,从车外换热器4流出的制冷剂液体经过第二车外换热器接口35、第四制冷剂接口24进入集成式换热阀模块6,在内部经过第二单向阀33、过滤网31后分成两路,一路经过第二电子膨胀阀19节流成为低温低压两相态制冷剂,再从第五制冷剂接口25流出进入车内蒸发器3,实现乘客舱制冷降温;一路经过第一电子膨胀阀18节流成为低温低压两相态制冷剂,进入电池冷却器13与冷却液进行换热实现对电池的冷却,再从第三制冷剂接口23流出,与经车内蒸发器3流出的低温低压制冷剂进行混合后进入气液分离器5,分离出的气体制冷剂进入电动压缩机1,开始新的循环。其中,制冷剂在集成式换热阀模块6内部流动如图6a-6d和图9a-9b所示。

47.制冷除湿模式参照图10和图11,当春秋季环境温度和湿度比较高,乘客舱有除湿和冷却需求时,系统切换制冷除湿模式,其中图10和图11的加粗线条为制冷剂的流动路径。在图4和图5所示的乘客舱制冷模式的基础上,打开水加热器8,加热的冷却液进入车内热交换器2,加热经由车内蒸发器3冷却除湿的低温气体,以满足舒适性要求。其中,制冷剂在集成式换热阀模块6内部流动同乘客舱制冷模式一致,这里不再赘述。

48.制热除湿模式参照图12和图13,当春秋季环境温度较低且湿度比较高,乘客舱有除湿和加热需求时,系统切换制热除湿模式,其中图12和图13的加粗线条为制冷剂的流动路径。如图12和图13所示,该模式下电动压缩机1、冷却风扇12均开启,车外换热器4做蒸发器用。电动压缩机1排出的高温高压状态的制冷剂气体流经集成式换热阀模块6的第二制冷剂接口22、第二电磁阀16进入水冷冷凝器14与低温冷却液换热冷却后成为液态。从水冷冷凝器14出来的被加热后的冷却液进入车内热交换器2。

49.从水冷冷凝器14出来的中温中压液态制冷剂经第二单向阀33上部通道、过滤网31后分两路,一路经第三电子膨胀阀20节流成为低温低压两相态制冷剂并由第四制冷剂接口24流出经第二车外换热器接口35进入车外换热器4,与外部低温空气进行换热成为低温低压近饱和气态制冷剂经第一车外换热器接口34进入集成式换热阀模块6,依次通过第一制冷剂接口21、第三电磁阀17、第一单向阀32并从第三制冷剂接口23流出;另一路经过配管、经第二电子膨胀阀19节流成为低温低压两相态制冷剂并从第五制冷剂接口25流出进入车内蒸发器3,与由鼓风机11引入的车内低温高湿气体进行换热,高湿空气经冷却冷凝成小水珠排出,经由车内蒸发器3冷却除湿的气体再次与车内热交换器2内部的高温冷却液换热进行再次加热以满足舒适性要求。

50.由车内蒸发器3流出的低温低压制冷剂与从第三制冷剂接口23流出的低温低压制冷剂混合进入气液分离器5,分离出的气体制冷剂进入电动压缩机1,开始新的循环。其中,制冷剂在集成式换热阀模块6内部流动如图14a-14e所示。

51.乘客舱制热模式参照图15和图16,当冬季环境温度比较低,乘客舱有加热需求时,系统切换乘客舱制热模式,其中图15和图16的加粗线条为制冷剂的流动路径。如图15和图16所示,该模式下电动压缩机1、冷却风扇29均开启,车外换热器4做蒸发器用。

52.电动压缩机1排出的高温高压状态的制冷剂气体流经集成式换热阀模块6的第二制冷剂接口22、第二电磁阀16进入水冷冷凝器14与低温冷却液换热冷却后成为液态。从水冷冷凝器14出来的被加热后的冷却液进入车内热交换器2,与由鼓风机11引入的车内低温气体进行换热,加热乘客舱。从水冷冷凝器14出来的中温中压液态制冷剂流经第二单向阀33上部通道、过滤网31,再经第三电子膨胀阀20节流成为低温低压两相态制冷剂并由第四制冷剂接口24流出经第二车外换热器接口35进入车外换热器4,与外部低温空气进行换热成为低温低压近饱和气态制冷剂经第一车外换热器接口34进入集成式换热阀模块6,依次通过第一制冷剂接口21、第三电磁阀17、第一单向阀32并从第三制冷剂接口23流出进入气液分离器5,分离出的气体制冷剂进入电动压缩机1,开始新的循环。

53.此时,可以根据实际环境工况和车内温度需求开启水加热器8进行辅助加热。其中,制冷剂在集成式换热阀模块6内部流动如图17a-17d所示。

54.余热回收模式参照图18和19,当整车电机或其他发热部件有余热可以利用时,系统切换余热回收模式,其中图18和图19的加粗线条为制冷剂的流动路径。如图18和图19所示,该模式下,开启集成式换热阀模块6中电池冷却器13前的第一电子膨胀阀18,经其节流后的低温低压两相态制冷剂与电机回路冷却液进行换热,从而将电机侧余热进行回收并释放在水冷冷凝器14中的冷却液侧,进而经车内热交换器2加热空气侧。余热回收模式可以进一步降低能耗,其中制冷剂在集成式换热阀模块6内部流动如图20a-20e所示。

55.根据本发明的又一方面,本发明还公开一种车辆热管理系统的控制方法,其主要包括制冷控制方法、制冷除湿控制方法、制热除湿控制方法和制热控制方法。上述各个控制方法主要依据环境温度tam、空调设定数据tset等对制冷剂循环系统运行模式进行判定,并进一步执行控制流程。

56.制冷控制方法

如图21所示,系统运行在制冷模式下时,首先读取环境温度tam、空调设定数据tset。

57.其次,根据环境温度tam和空调设定数据tset,判断制冷剂循环系统的运行模式为制冷,进而进入制冷系统控制流程。

58.该流程下,打开第一电磁阀15、第二电子膨胀阀19,关闭第二电磁阀16、第三电磁阀17、第一电子膨胀阀18、第三电子膨胀阀20,开启冷却风扇12。

59.之后,依据环境温度tam、空调设定数据tset等计算出风温度目标tao及风量gair,并进一步依据出风温度目标tao及风量gair计算系统目标过冷度sc、车内蒸发器3的目标温度tevap。

60.接下来分别进行两部分的控制。

61.首先,车外热交换器4流出的高压制冷剂由系统压力温度传感器监测制冷剂压力温度并计算出系统过冷度sc与目标过冷度sc进行对比,实现对车内蒸发器3前的第二电子膨胀阀19开度的调节。

62.同时,由车内蒸发器3目标温度tevap对电动压缩机1进行转速控制调节,车内蒸发器3后温度传感器对其出风温度进行实时监测。第二电子膨胀阀19的开度和电动压缩机1的转速协同调节以避免出风温度较大的波动。

63.制冷除湿控制方法如图22所示,系统运行在制冷除湿模式下时,首先读取环境温度tam、空调设定数据tset。

64.其次,根据环境温度tam和空调设定数据tset,判断制冷剂循环系统的运行模式为制冷除湿,进而进入制冷除湿系统控制流程。

65.该流程下,打开第一电磁阀15、第二电子膨胀阀19,关闭第二电磁阀16、第三电磁阀17、第一电子膨胀阀18、第三电子膨胀阀20,开启冷却风扇12。

66.之后,依据环境温度tam、空调设定数据tset等计算出风温度目标tao及风量gair,并进一步依据出风温度目标tao及风量gair计算系统目标过冷度sc、车内蒸发器3的目标温度tevap、车内热交换器2进口冷却液目标温度tc。

67.接下来分别进行三部分的控制。

68.首先,车外热交换器4流出的高压制冷剂由系统压力温度传感器监测制冷剂压力温度并计算出系统过冷度sc与目标过冷度sc进行对比,实现对车内蒸发器3前的第二电子膨胀阀19开度的调节。

69.第二,由车内蒸发器3目标温度tevap对电动压缩机1进行转速控制调节,控制系统的除湿量。

70.第三,车内热交换器2进口冷却液目标温度tc反馈调节水加热器8的加热功率,控制车内热交换器2换热量,进而达到所需求的目标出风温度。第二电子膨胀阀19的开度和电动压缩机1的转速协同调节以避免出风温度较大的波动。

71.制热除湿控制方法如图23所示,系统运行在制热除湿模式下时,首先读取环境温度tam、空调设定数据tset。

72.其次,根据环境温度tam和空调设定数据tset,判断制冷剂循环系统的运行模式为

制热除湿,进而进入制热除湿系统控制流程。

73.该流程下,打开第二电磁阀16、第三电磁阀17、第二电子膨胀阀19、第三电子膨胀阀20,关闭第一电磁阀15、第一电子膨胀阀18,开启冷却风扇12。

74.之后,依据环境温度tam、空调设定数据tset等计算出风温度目标tao及风量gair,并进一步依据出风温度目标tao及风量gair计算系统目标过冷度sc、蒸发器目标温度tevap、出风口温度平均值tao_max、车内热交换器2进口冷却液目标温度tc。

75.接下来分别进行四部分的控制。

76.首先,系统压力温度传感器监测水冷冷凝器14出口制冷剂压力温度并计算出系统过冷度sc与目标过冷度sc进行对比,实现对车外热交换器4前的第三电子膨胀阀20开度的调节。

77.第二,由蒸发器目标温度tevap对车内蒸发器3前的第二电子膨胀阀19开度的调节,控制系统的除湿量,车内蒸发器3后出风温度传感器对其出风温度进行实时监测。

78.第三,由车内热交换器2出风口温度平均值tao_max对电动压缩机1进行转速控制调节,车内热交换器2后布置温度传感器对出风温度进行实时监测。当实际出风温度与目标出风温度tao_max一致时,目标达成。

79.第四,当实际出风温度小于目标出风温度tao_max时,车内热交换器2进口冷却液目标温度tc反馈调节水加热器8的加热功率,控制车内热交换器2换热量,进而达到所需求的目标出风温度。

80.上述控制中,第二电子膨胀阀19和第三电子膨胀阀20的开度与电动压缩机1的转速及水加热器8的加热功率协同调节以避免出风温度较大的波动。

81.制热控制方法如图24所示,系统运行在制热模式下时,首先读取环境温度tam、空调设定数据tset。

82.其次,根据环境温度tam和空调设定数据tset,判断制冷剂循环系统的运行模式为制热,进而进入制热系统控制流程。

83.该流程下,打开第二电磁阀16、第三电磁阀17、第三电子膨胀阀20,关闭第一电磁阀15、第一电子膨胀阀18、第二电子膨胀阀19,开启冷却风扇12。

84.之后,依据环境温度tam、空调设定数据tset等计算出风温度目标tao及风量gair,并进一步依据出风温度目标tao及风量gair计算系统目标过冷度sc、出风口温度平均值tao_max、车内热交换器2进口冷却液目标温度tc。

85.接下来分别进行三部分的控制。

86.首先,系统压力温度传感器监测水冷冷凝器14出口制冷剂压力温度并计算出系统过冷度sc与目标过冷度sc进行对比,实现对车外热交换器4前的第三电子膨胀阀20开度的调节。

87.第二,由车内热交换器2出风口温度平均值tao_max对电动压缩机1进行转速控制调节,车内热交换器2后布置温度传感器对出风温度进行实时监测。当实际出风温度与目标出风温度tao_max一致时,目标达成。

88.第三,当实际出风温度小于目标出风温度tao_max时,车内热交换器2进口冷却液目标温度tc反馈调节水加热器8的加热功率,控制车内热交换器2换热量,进而达到所需求

的目标出风温度。

89.上述控制中,第三电子膨胀阀20的开度与电动压缩机1的转速及水加热器8的加热功率协同调节以避免出风温度较大的波动。

90.在本发明的各种实施例中,应理解,上述各过程的序号的大小并不意味着执行顺序的必然先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

91.本发明的各个系统、单元若以软件功能单元的形式实现时,可以存储在一个计算机可获取的存储器中。基于这样的理解,本发明的技术方案的部分或者全部,可以通过软件产品的形式体现出来,该计算机软件产品存储在一个存储器中,包括若干请求用以使得一台或多台计算机设备(例如个人计算机、服务器或者网络设备等,具体可以是计算机设备中的处理器)执行本发明的各个实施例上述方法的部分或全部步骤。

92.本领域的技术人员可以理解,本发明所列举的各个实施例的全部或部分步骤可以通过计算机程序来指令相关的硬件来完成,这些计算机程序可以集中或分布式地存储于一个或多个计算机装置中,例如存储于可读存储介质中。上述计算机装置包括只读存储器(read-only memory,rom)、随机存储器(random access memory,ram)、可编程只读存储器(programmable read-only memory,prom)、可擦除可编程只读存储器(erasable programmable read only memory,eprom)、一次可编程只读存储器(one-time programmable read-only memory,otprom)、电子抹除式可复写只读存储器(electrically-erasable programmable read-only memory,eeprom)、只读光盘(compactdisc read-only memory,cd-rom)或其他光盘存储器、磁盘存储器、磁带存储器、或者能够用于携带或存储数据的计算机可读的任何其他介质。

93.综上所述,本发明提出的集成式热管理系统及其控制方式将制冷剂回路侧阀件及部分零件进行模块化集成,既实现了不同环境工况下热管理系统的功能需求,也降低了整车在冬季制热和夏季制冷的能耗。

94.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1