车载充电机、控制器、动力总成、电动汽车的制作方法

1.本发明涉及电动汽车热管理领域,尤其涉及一种车载充电机、控制器、动力总成、电动汽车。

背景技术:

2.在电动汽车的运行过程中,需要对电池、座舱等部位进行加热。由于电动汽车不能像燃油车一样从内燃机中获得热量,因此需要电加热器件提供热量。目前的电动器件的电加热器件一般为正温度系数热敏电阻(ptc),但是采用过多的正温度系数热敏电阻作为电加热器件的耗电量较高。而且独立的电加热器件需要单独设置功率电路和控制电路进而使得电动汽车的电子器件冗余。

技术实现要素:

3.本技术提供一种车载充电机、控制器、动力总成、电动汽车,能够解决电动汽车加热器件冗余、加热效率较低的问题。

4.第一方面,本技术提出一种车载充电机。车载充电机包括绝缘壳体、双向直流变换电路和开关模块。绝缘壳体用于容纳双向直流变换电路。双向直流变换电路包括变压器、第一开关电路和第二开关电路。第一开关电路和第二开关电路均包括两个并联的桥臂。变压器的原边绕组两端分别用于连接第一开关电路的两个桥臂的桥臂中点,变压器的副边绕组两端分别用于连接第二开关电路的两个桥臂的桥臂中点。第二开关电路的两个桥臂的桥臂中点用于通过开关模块连接发热模块。

5.车载充电机的运行模式包括充电模式和加热模式。第一开关电路、变压器和第二开关电路用于将第一直流电转换为第二直流电为动力电池充电,开关模块断开第二开关电路的两个桥臂的桥臂中点与发热模块之间的连接,车载充电机运行于充电模式。开关模块导通第二开关电路的两个桥臂的桥臂中点与发热模块之间的连接,第二开关电路用于接收动力电池供电并通过第二开关电路两个桥臂的桥臂中点向发热模块供电,发热模块发热,车载充电机运行于加热模式。

6.本技术提出的车载充电机通过在第二开关电路的两个桥臂的桥臂中点连接发热模块,使车载充电机具有了加热的功能。发热模块通过车载充电机第二开关电路从动力电池取电发热。相较于采用单独的加热器,本技术实施例中的发热模块不需要设置单独的功率电路和控制电路,降低了器件冗余和电动汽车热管理系统制造成本。

7.在一种实施方式中,所述发热模块位于所述绝缘壳体内或位于所述绝缘壳体外。

8.在一种实施方式中,所述发热模块包括正温度系数电阻。发热模块位于绝缘壳体内,发热模块通过导热件与车载充电机的热回路管道交换热量。发热模块位于绝缘壳体外,发热模块通过导热件与电动汽车热回路管道交换热量。车载充电机运行于加热模式时,第二开关电路两个桥臂的桥臂中点输出直流电,直流电使正温度系数电阻发热。

9.本技术提出的车载充电机将正温度系数电阻连接于第二开关电路两个桥臂的桥

臂中点,正温度系数电阻从动力电池取电发热。第二开关电路用于控制正温度系数电阻的发热功率。相较于传统的电动汽车的正温度系数电阻发热元件,本技术提出的车载充电机降低了器件冗余,简化了电动汽车加热器件结构。

10.本技术提出的车载充电机在电动汽车热回路管道和正温度系数电阻之间或绝缘壳体的热回路管道和正温度系数电阻之间设置导热件。导热件可以增强电动汽车热回路管道和正温度系数电阻之间或热回路管道和正温度系数电阻之间的换热,提高车载充电机加热效率。

11.在一种实施方式中,发热模块包括一阶谐振电路和加热管道。加热管道包括金属表面层,金属表面层的电阻率小于加热管道的本体的电阻率。发热模块位于绝缘壳体内,加热管道用于连接车载充电机的热回路管道。发热模块位于绝缘壳体外,加热管道用于连接电动汽车热回路管道。车载充电机运行于加热模式时,第二开关电路两个桥臂的桥臂中点输出高频交流电,高频交流电在一阶谐振电路的电感中产生交变磁场,交变磁场在金属表面层中产生涡流进而加热加热管道。

12.本技术提出的车载充电机的发热模块通过在加热管道设置一层电阻率较小的金属表面可以提高发热模块的加热效率。第二开关电路两个桥臂的桥臂中点输出高频电流,高频电流在一阶谐振电路的电感中产生交变磁场,交变磁场使加热管道产生涡流进而产生热量。电阻率越小的金属,产生的涡流越强,因此包括了金属表面层的加热管道相较于不包括金属表面层的加热管道具有更强的涡流效应和发热能力。

13.第二方面,本技术提出一种用于车载充电机的控制器。车载充电机的运行模式包括充电模式和加热模式,控制器用于切换车载充电机的运行模式。车载充电机包括双向直流变换电路和开关模块。双向直流变换电路包括变压器、第一开关电路和第二开关电路。第一开关电路和第二开关电路均包括两个并联的桥臂,每个桥臂包括上开关管和下开关管。变压器的原边绕组两端分别用于连接第一开关电路的两个桥臂的桥臂中点,变压器的副边绕组两端分别用于连接第二开关电路的两个桥臂的桥臂中点。第二开关电路的两个桥臂的桥臂中点用于通过开关模块连接发热模块。

14.在一种实施方式中,车载充电机运行于充电模式。控制器控制第一开关电路的一个桥臂的上开关管和另一个桥臂的下开关管同时导通或关断且控制第一开关电路的每个桥臂的上开关管和下开关管交替导通,第一开关电路运行于逆变模式。控制器控制第二开关电路的每个桥臂的上开关管和下开关管同时导通或关断且控制第二开关电路的两个上开关管交替导通、两个下开关管交替导通,第二开关电路运行于整流模式。控制器控制开关模块断开第二开关电路的两个桥臂的桥臂中点与发热模块之间的连接。车载充电机运行于充电模式时,双向直流变换电路用于将来自功率因数校正电路的第一直流电转换为给动力电池充电的第二直流电。

15.在一种实施方式中,车载充电机运行于加热模式。控制器控制第二开关电路中至少一个桥臂中点输出电流、且控制所述开关模块导通第二开关电路的两个桥臂的桥臂中点与所述发热模块之间的连接,所述车载充电机运行于加热模式。

16.在一种实施方式中,发热模块为一阶谐振电路。车载充电机运行于加热模式。控制器用于控制第二开关电路运行于逆变模式、控制所述开关模块导通第二开关电路的两个桥臂的桥臂中点与所述发热模块之间的连接。第二开关电路的两个桥臂的桥臂中点输出高频

电流,高频电流在一阶谐振电路电感中产生交变磁场。

17.在一种实施方式中,发热模块为正温度系数电阻。车载充电机运行于加热模式。控制器用于控制第二开关电路的一个桥臂的上开关管和另一个桥臂的下开关管导通且另外两个开关管关断,控制开关模块导通第二开关电路的两个桥臂的桥臂中点与发热模块之间的连接。

18.在一种实施方式中,发热模块为一阶谐振电路且车载充电机运行于加热模式。控制器通过控制第二开关电路各个开关管的导通频率来调整发热模块的发热功率。在一种实施方式中,控制器提高第二开关电路的每个桥臂的上开关管和下开关管交替导通频率以提高发热模块的发热功率。在一种实施方式中,控制器降低第二开关电路两个桥臂的每个桥臂的上开关管和下开关管交替导通频率以降低发热模块的发热功率。

19.本技术提出的用于车载充电机的控制器可以使车载充电机运行于不同的模式,进而使得车载充电机既可以为动力电池充电也可以产生热量用于加热。因此本技术提出的控制器可以通过控制车载充电机运行于加热模式以替代电动汽车上的加热器件,从而降低器件冗余,提高电动汽车能量利用效率。

20.在一种实施方式中,发热模块为一阶谐振电路。控制器提高所述第二开关电路两个桥臂的每个桥臂的上开关管和下开关管交替导通频率以提高所述发热模块的发热功率。控制器降低所述第二开关电路两个桥臂的每个桥臂的上开关管和下开关管交替导通频率以降低所述发热模块的发热功率。

21.本技术实施例提出的控制器用于切换车载充电机的运行模式。车载充电机运行于加热模式时,控制器用于调整发热模块的发热功率从而使发热模块以合适的发热功率发热,以提升车载充电机加热效率和能量利用效率。

22.第三方面,本技术提出一种动力总成。动力总成包括如第一方面所述的的车载充电机。

23.在一种实施方式中,动力总成包括车载充电机和如第二方面所述的控制器。车载充电机包括双向直流变换电路和开关电路,控制器用于切换车载充电机的运行模式。

24.第四方面,本技术提出一种电动汽车。电动汽车包括如第一方面所述的车载充电机。

25.在一种实施方式中,电动汽车包括车载充电机和如第二方面所述的的控制器。车载充电机包括双向直流变换电路和开关电路,控制器用于切换车载充电机的运行模式。

26.在一种实施方式中,电动汽车包括如第三方面所述的动力总成。

27.第三方面中的任一可能设计可以达到的技术效果,请参照上述第一方面、第二方面中的任一可能设计可以达到的技术效果描述。第四方面中的任一可能设计可以达到的技术效果,请参照上述第一方面、第二方面及第三方面中的任一可能设计可以达到的技术效果描述,这里不再重复赘述。

附图说明

28.为了更清楚地说明本技术实施例中的技术方案,下面将对本技术实施例中所需要使用的附图进行说明。

29.图1是本技术实施例提供的一种电动汽车示意图;

30.图2是本技术实施例提供的一种车载充电机示意图;

31.图3是本技术实施例提供的另一种车载充电机示意图;

32.图4是本技术实施例提供的另一种车载充电机示意图;

33.图5是本技术实施例提供的另一种车载充电机示意图;

34.图6是本技术实施例提供的另一种车载充电机示意图;

35.图7是本技术实施例提供的另一种车载充电机示意图;

36.图8是本技术实施例提供的另一种车载充电机示意图;

37.图9是本技术实施例提供的另一种车载充电机示意图;

38.图10是本技术实施例提供的另一种车载充电机示意图;

39.图11是本技术实施例提供的另一种车载充电机示意图;

40.图12是本技术实施例提供的另一种车载充电机示意图;

41.图13是本技术实施例提供的另一种车载充电机示意图;

42.图14是本技术实施例提供的一种电动汽车热管理系统示意图;

具体实施方式

43.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

44.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

45.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

46.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,甲和/或乙,可以表示:单独存在甲,同时存在甲和乙,单独存在乙这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

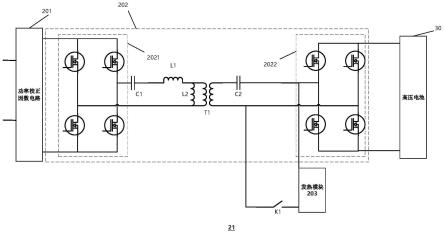

47.随着电动汽车技术发展的逐渐成熟,用户对于电动汽车性能的要求也越来越高。在电动汽车上,存在诸多需要进行加热的部件,如动力电池、座舱等。为了保证动力电池、座舱等部件的正常运行,需要耗费大量能量对这些部件加热使这些部件的温度保持在一个最佳区间。目前一般使用独立的电加热器进行加热,但过多的电加热器件会导致电动汽车热管理系统的器件冗余,成本上升,因此如何降低器件冗余也是一个重要方面。基于此,本技术提出一种具有电加热功能的车载充电机、用于车载充电机的控制器、电动汽车电加热器、电动汽车热管理系统,旨在解决电动汽车加热器件冗余、电动汽车能量利用效率低的问题。

48.如图1所示,图1是车载充电机20连接交流充电桩10给电动汽车动力电池30充电的示意图。车载电动机20(on broad charger,obc)是安装在电动汽车上的充电机,车载充电机20用于将来自交流充电桩10的交流电转换为第二直流电然后给电动汽车上的动力电池30充电。

49.图2为一种车载充电机的示意图。车载充电机20包括功率因数校正电路201、双向直流变换电路202、绝缘壳体200、热回路管道204。功率因数校正电路201、双向直流变换电

路202、热回路管道204均位于绝缘壳体200内部。

50.绝缘壳体200表面包括交流电输入端口2001、动力电池连接端口2002。交流电输入端口2001用于接收来自交流充电桩10的交流电,动力电池连接端口2002用于输出第二直流电为动力电池30充电。

51.功率因数校正(power factor cor rect ion,pfc)电路201的输入端与交流充电桩10相连。功率因数校正电路201具有整流作用和逆变作用。功率因数校正电路201将来自电网的交流电转换为第一直流电或将来自双向直流变换电路202的第一直流电转换为交流电。

52.双向直流变换电路202为双向隔离型变换器,用于实现双向直流变换。双向直流变换电路202既能够将从功率因数校正电路201一侧获取的第一直流电进行直流直流变换后为动力电池30充电,也能够将从动力电池30获取的第二直流电进行直流直流变换向外馈电。双向直流变换电路202可以为双向谐振变换(capacitor-inductor-inductor-capacitor,cllc)电路、双向有源全桥(dab)电路或其他类型的双向型隔离dc-dc变换器等等,此处不做限定。应当理解,本技术实施例仅以双向直流变换电路202为llc双向直直流变换电路为例进行说明。双向直流变换电路202为其他类型的隔离变换电路时,均可以参考本实施例中的方案,此处不再一一进行介绍。

53.图3为一种车载充电机20的电路拓扑示意图。双向直流变换电路202为llc双向直流变换电路。双向直流变换电路202包括第一开关电路2021、变压器t1、第二开关电路2022、电容c1、电感l1、电容c2。其中,电容c1为谐振电容,电感l1、电感l2为谐振电感。第一开关电路2021、第二开关电路2022均包括两个并联的桥臂,每个桥臂包括相串联的上开关管和下开关管,每个桥臂两个开关管的连接点形成了桥臂中点。

54.功率因数校正电路201、第一开关电路2021、第二开关电路2022的运行模式包括逆变模式和整流模式。在一种实施方式中,车载充电机20用于将来交流充电桩的交流电转换为第二直流电给动力电池30供电时,功率因数校正电路201运行于整流模式、第一开关电路2021运行于逆变模式,第二开关电路2022运行于整流模式。在一种实施方式中,车载充电机20用于将来自动力电池30的第二直流电转换为交流电向外输出时,功率因数校正电路201运行于逆变模式、第一开关电路2021运行于整流模式,第二开关电路2022运行于逆变模式。

55.热回路管道204位于绝缘壳体200内,热回路管道204中有热载流体,热载流体用于加热或冷却车载充电机20。

56.以上对车载充电机20的结构、功能进行了详细介绍,为了解决电动汽车加热器件冗余、电动汽车能量利用效率低的问题,基于图3所示的车载充电机20,本技术实施例提出一种具有电加热功能的车载充电机。下面对本技术实施例提出的具有电加热功能车载充电机21进行详细介绍。

57.图4是本技术实施例提出的一种具有电加热功能的车载充电机21的电路拓扑示意图。车载充电机21包括绝缘壳体205、功率因数校正电路201、双向直流变换电路202、发热模块203、热回路管道204及开关模块k1。绝缘壳体205用于容纳功率因数校正电路201、双向直流变换电路202、热回路管道204。双向直流变换电路202包括变压器t1、第一开关电路2021和第二开关电路2022。第一开关电路2021和第二开关电路2022均包括两个并联的桥臂。变压器t1的原边绕组两端分别用于连接第一开关电路2021的两个桥臂的桥臂中点,变压器t1

的副边绕组两端分别用于连接第二开关电路2022的两个桥臂的桥臂中点,第二开关电路2022的两个桥臂的桥臂中点用于通过开关模块k1连接发热模块203。

58.车载充电机21的运行模式包括充电模式和加热模式。第一开关电路2021、变压器t1和第二开关电路2022用于将第一直流电转换为第二直流电为动力电池30充电,开关模块k1断开第二开关电路2022的两个桥臂的桥臂中点与发热模块之间的连接,车载充电机21运行于充电模式。开关模块k1导通第二开关电路2022的两个桥臂的桥臂中点与发热模块之间的连接,第二开关电路2022用于接收动力电池30供电并通过第二开关电路2022两个桥臂的桥臂中点向发热模块203供电,发热模块203发热,车载充电机21运行于加热模式。

59.具体的,车载充电机21连接交流充电桩10用于给动力电池30充电,车载充电机21将来自交流充电桩10的交流电转换为给动力电池30充电的第二直流电,车载充电机21运行于充电模式。在电动汽车在行车过程中或在电动汽车启动过程中,动力电池温度或电动机温度低于预设值,开关模块k1导通第二开关电路2022的两个桥臂的桥臂中点与发热模块之间的连接,发热模块203从动力电池30取电发热用于加热动力电池30或电动机,车载充电机21运行于加热模式。

60.本技术实施例提出的车载充电机21通过在第二开关电路2022的两个桥臂的桥臂中点连接发热模块203,使车载充电机21具有了加热的功能。发热模块203利用第二开关电路2022从动力电池30取电发热。相较于采用单独的加热器,本技术实施例中的发热模块203不需要设置单独的电加热器功率电路和控制电路,降低了电子器件冗余和电动汽车热管理系统制造成本。

61.以上对车载充电机21的整体结构和功能进行了介绍,下面将结合具体实施例对发热模块的结构、位置、运行原理等进行详细介绍。

62.在一种实施方式中,发热模块203位于绝缘壳体205内。如图5所示,发热模块203位于绝缘壳体205内,发热模块203响应于车载充电机21运行于加热模式产生热量,发热模块产生的热量通过热回路管道204传导至热回路管道204中的热载流体。

63.在一种实施方式中,热回路管道204与动力电池加热管道相连接。热回路管道204热载流体中的热量传导至动力电池30以加热动力电池30。在一种实施方式中,热回路管道204与电动机加热管道相连接。热回路管道204热载流体中的热量传导至电动机以加热电动机。

64.发热模块203将发热模块203布置于绝缘壳体205之内可以充分利用绝缘壳体205的内部空间,使得车载充电机21的结构更加紧凑,占据的空间更小。

65.在一种实施方式中,发热模块203位于绝缘壳体205外。如图6所示,绝缘壳体205表面包括发热模块供电接口2003,发热模块供电接口2003用于连接发热模块203的两端,发热模块203通过热模块供电接口2003连接于第二开关电路2022两个桥臂的桥臂中点。发热模块203与电动汽车热回路管道50交换热量。

66.在一种实施方式中,电动汽车热回路管道50为动力电池加热管道,发热模块203将产生的热量传导至动力电池加热管道进而加热动力电池30。在一种实施方式中,电动汽车热回路管道50为电动机加热管道,发热模块203将产生的热量传导至电动机加热管道进而加电动机。

67.将发热模块203布置于绝缘壳体205之外可以使发热模块203的位置更加灵活,同

时可以使发热模块203便于拆卸和安装。同时,将发热模块203布置于绝缘壳体205之外可以使发热模块203产生的热量直接用于加热动力电池30或电动机,从而使得传热路径变短,加热效率提高。

68.以上对本技术实施例提出的发热模块203的空间布置进行了介绍,发热模块203可以位于绝缘壳体205之内或位于绝缘壳体205之外。发热模块203可以通过不同发热元件发热,下面结合具体实施例对发热模块203通过不同发热元件发热的情形进行详细介绍。

69.如图7所示,发热模块203通过正温度系数电阻(pos it ive temperature coefficient,ptc)发热。车载充电机21运行于加热模式时,车载充电机21接收动力电池30供电,车载充电机21通过第二开关电路2022两个桥臂中点输出直流电,开关模块k1导通正温度系数电阻和第二开关电路2033之间的连接,直流电通过正温度系数电阻并在正温度系数电阻上产生欧姆热。

70.在一种实施方式中,正温度系数电阻位于绝缘壳体205内。发热模块203还包括导热件2031。正温度系数电阻通过导热件2031和热回路管道204交换热量,热回路管道204将来自正温度系数电阻的热量传导至动力电池30或电动机。具体的,如图8所示,在热回路管道204表面有导热件2031,导热件2031用于增强正温度系数电阻和热回路管道204之间的热交换。正温度系数电阻贴着导热件2031放置。

71.在一种实施方式中,正温度系数电阻位于绝缘壳体205外。如图9所示,发热模块203还包括导热件2031。正温度系数电阻通过导热件2031和电动汽车热回路管道50交换热量。在一种实施方式中,电动汽车热回路管道50为动力电池加热管道,正温度系数电阻产生的热量传导至动力电池加热管道中的热载流体进而加热动力电池30。在一种实施方式中,电动汽车热回路管道50为电动机加热管道,正温度系数电阻产生的热量传导至电动机加热管道中的热载流体进而电动机。

72.如图10所示,发热模块203通过一阶谐振电路发热。发热模块203包括一阶谐振电路、管道2035。一阶谐振电路包括电容c3和电感l3。动力电池30通过第二开关电路2022在第二开关电路2022两个桥臂中点输出高频电流,高频电流在一阶谐振电路电感l3中产生交变磁场。电感l3产生的交变磁场用于在金属中产生涡流以加热金属。在一种实施方式中,发热模块203为串联一阶谐振电路,电容c3和电感l3串联。在一种实施方式中,发热模块203为并联一阶谐振电路,电容c3和电感l3并联。加热管道2035包括金属表面层2033,金属表面层2033的电阻率小于加热管道2035的本体的电阻率。

73.如图11所示,发热模块203位于绝缘壳体205内,加热管道2035用于连接车载充电机21的热回路管道。第二开关电路2022两个桥臂中点输出高频电流,高频电流在一阶谐振电路电感l3中产生交变磁场,电感l3产生的交变磁场使金属表面层2033产生涡流进而产生热量以加热热回路管道204中的热载流体。

74.在一种实施方式中,热回路管道204和动力电池热回路管道相连接,热回路管道204中的热载流体用于加热动力电池30。在一种实施方式中,热回路管道204和电动机热回路管道相连接,载充电机热回路管道204中的热载流体用于加热电动机。

75.在一种实施方式中,发热模块203位于绝缘壳体205外。如图12所示,加热管道2035用于连接电动汽车热回路管道50。车载充电机21运行于加热模式,第二开关电路2022两个桥臂中点输出高频电流,高频电流在一阶谐振电路电感l3中产生交变磁场,电感l3产生的

交变磁场使金属表面层2033产生涡流进而产生热量,金属表面层2033将热量传导至加热管道2035中的热载流体。在一种实施方式中,电动汽车热回路管道50为动力电池热回路管道,加热管道2035和动力电池热回路管道相连接,加热管道2035中的热载流体携带的热量用于加热动力电池30。在一种实施方式中,电动汽车热回路管道50为电动机热回路管道,加热管道2035和电动机热回路管道相连接,加热管道2035中的热载流体携带的热量用于加热电动机。

76.由于金属表面层的电阻率小于加热管道2035的本体的电阻率,因此金属表面层相较于加热管道2035具有更强的涡流效应,即加热管道2035在增加金属表面层之后可以产生更大的涡流,从而可以产生更多的热量,提高加热效率。

77.以上对本技术提出的车载充电机21的结构和工作原理进行了详细介绍。基于车载充电机21,本技术提出了用于车载充电机的控制器。下面对该控制器的工作过程进行介绍。

78.本技术实施例提出一种用于车载充电机21的控制器。图13为本技术提出的控制器206的示意图。车载充电机21的运行模式包括充电模式和加热模式。控制器用于切换车载充电机21的运行模式。车载充电机21包括双向直流变换电路202和开关模块k1。双向直流变换电路202包括变压器t1、第一开关电路2021和第一开关电路2022。第一开关电路2021和第二开关电路2022均包括两个并联的桥臂,每个桥臂包括上开关管和下开关管。变压器t1的原边绕组两端分别用于连接第一开关电路2021的两个桥臂的桥臂中点,变压器t1的副边绕组两端分别用于连接第一开关电路2022的两个桥臂的桥臂中点。第一开关电路2022的两个桥臂的桥臂中点用于通过开关模块k1连接发热模块。控制器206通过控制第一开关电路2021各个开关管和第二开关电路2023各个开关管的通断使车载充电机21工作于不同的运行模式。

79.在一种实施方式中,车载充电机21运行于充电模式。控制器206控制第一开关电路2021的一个桥臂的上开关管和另一个桥臂的下开关管同时导通或关断且控制第一开关电路2021的每个桥臂的上开关管和下开关管交替导通,第一开关电路2021运行于逆变模式。控制器206控制第二开关电路2022的每个桥臂的上开关管和下开关管同时导通或关断且控制第二开关电路2022的两个上开关管交替导通、两个下开关管交替导通,第二开关电路2022运行于整流模式。控制器206控制开关模块k1断开第二开关电路2022的两个桥臂的桥臂中点与发热模块之间的连接。车载充电机21运行于充电模式时,双向直流变换电路202用于将来自功率因数校正电路201的第一直流电转换为给动力电池30充电的第二直流电。

80.在一种实施方式中,发热模块203为一阶谐振电路。车载充电机21运行于加热模式。控制器206控制第二开关电路2022两个桥臂的一个桥臂的上开关管和另一个桥臂的下开关管同时导通或关断且控制第二开关电路2022两个桥臂的每个桥臂的上开关管和下开关管交替导通。控制器206控制开关模块k1导通第二开关电路2022的两个桥臂的桥臂中点与发热模块203之间的连接。第二开关电路2022的两个桥臂的桥臂中点输出高频电流,高频电流在一阶谐振电路电感l3中产生交变磁场。

81.在一种实施方式中,发热模块203为正温度系数电阻。车载充电机21运行于加热模式。控制器206控制第二开关电路2022的一个桥臂的上开关管和另一个桥臂的下开关管导通且另外两个开关管关断。控制器206控制开关模块k1导通第二开关电路2022的两个桥臂中点与发热模块203之间的连接。第二开关电路2022的两个桥臂的桥臂中点输出直流电,直

流电在正温度系数电阻上产生热量。

82.在一种实施方式中,发热模块203为一阶谐振电路且车载充电机21运行于加热模式。控制器206通过控制第二开关电路2022各个开关管的导通频率来调整发热模块203的发热功率。在一种实施方式中,控制器206提高第二开关电路2022的每个桥臂的上开关管和下开关管交替导通频率以提高发热模块203的发热功率。在一种实施方式中,控制器206降低第二开关电路2022两个桥臂的每个桥臂的上开关管和下开关管交替导通频率以降低发热模块203的发热功率。

83.本技术实施例提出的用于车载充电机21的控制器206用于切换车载充电机21的运行模式。车载充电机21运行于加热模式时,控制器206用于调整发热模块203的发热功率从而使发热模块以合适的发热功率发热以提升加热效率和能量利用效率。

84.以上详细介绍了车载充电机21和控制器206,下面将结合具体实施例介绍本技术提出的一种电动汽车热管理系统。

85.如图14所示,图14为本技术提出的电动汽车热管理系统的一种结构示意图。图14中的虚线部分为空调制冷剂回路,实线部分为热载流体回路。

86.在一种实施方式中,电动汽车热管理系统用于加热动力电池30。电动汽车热管理系统用于加热动力电池30时,电机控制器42、电动机41、车载充电20、水泵52、四通阀51、电池包30、水泵43、冷却器53、四通阀51、三通阀49构成了动力电池加热回路。电动汽车热管理系统用于加热动力电池30时,阀门44关闭,热载流体回路和空调制冷剂回路相互隔绝,此时冷却器53仅起到导通的功能。阀门54关闭,热载流体流经电机控制器42和电动机41。电机控制器42和电动机41产生热量的传导至热载流体回路中的热载流体,当电机控制器42和电动机41产生的热量不足以将电池包加热至所设定的温度时,车载充电机21运行于加热模式。车载充电机21的发热模块23产生的热量传导至热载流体回路中的热载流体,热载流体携带电机控制器42、电动机41、车载充电机21产生的热量加热动力电池30。

87.在一种实施方式中,电动汽车热管理系统用于冷却动力电池30。电动汽车热管理系统用于冷却动力电池30时,动力电池30、四通阀51、三通阀49、散热器50、阀54、车载充电机21、泵52、四通阀51、冷却器52、泵43构成了动力电池电池冷却回路。电动汽车热管理系统用于冷却动力电池30时,阀门44打开,热载流体回路和空调制冷剂回路进行热交换以降低热载流体温度。阀门55关闭,阀门54打开,热载流体不流经电机控制器42和电动机41而仅流经其旁路。热载流体在冷却器53中降温之后流经动力电池30对动力电池30进行冷却降温,随后热载流体流过散热器50,热载流体流过散热器50时自身温度降低,而后热载流体再次回到冷却器53和动力电池30,动力电池30的温度不断下降直到达到预设温度。电动汽车热管理系统用于冷却动力电池30时,开关模块k1断开所述第二开关电路2022的两个桥臂的桥臂中点与所述发热模块203之间的连接。

88.本技术实施例提供的电动汽车热管理系统充分利用了电动机41、车载充电20产生的废热来加热动力电池30,提高了电动汽车能量利用效率。

89.综上所述,本技术实施例提供了一种车载充电机、车载充电机控制器、电动汽车。本技术实施例提供的车载充电机、车载充电机控制器、电动汽车可以降低电动汽车中的电子器件冗余,降低电动汽车的制造成本,提高电动汽车能量利用效率。

90.以上所述是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员

来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1