车辆座椅靠背、车辆座椅和车辆的制作方法

1.本发明涉及车辆技术领域,具体而言,涉及一种车辆座椅靠背、车辆座椅和车辆。

背景技术:

2.相关技术的车辆座椅中,车辆座椅的靠背大多为纯碳纤维结构,为了增加骨架的强度和刚度,通常铺设多层碳纤维,费时费钱,重量也较重。并且,纯碳纤维骨架结构,其边缘比较锋利,需要修边打磨,增加工序,且打磨完仍旧易导致人手误触而受伤。

3.此外,一些碳纤维骨架为了增加刚度,在骨架内侧用纯树脂注塑成型加强筋,但是树脂的强度有限,增加靠背骨架的刚度不明显,同时,此方案需要二次成型,效率较低。

技术实现要素:

4.本发明实施方式提出了一种车辆座椅靠背、车辆座椅或车辆,以改善上述至少一个技术问题。

5.本发明实施方式通过以下技术方案来实现上述目的。

6.本发明实施方式提供一种车辆座椅靠背,车辆座椅靠背包括靠背骨架以及调角器组件,靠背骨架包括碳纤维外层和泡沫内芯,碳纤维外层包裹泡沫内芯形成包芯结构,靠背骨架还包括靠背主体、第一侧围以及第二侧围,第一侧围与第二侧围分别连接于靠背主体的两侧且相对分布,靠背主体、第一侧围、第二侧围中的至少一个为包芯结构。调角器组件连接于第一侧围与第二侧围之间。

7.在一些实施方式中,泡沫内芯为pmi泡沫内芯。

8.在一些实施方式中,第一侧围为包芯结构,车辆座椅靠背还包括第一预埋件,第一预埋件设置于第一侧围,并嵌设于泡沫内芯,第一预埋件设有第一连接部,第一连接部与调角器组件连接。

9.在一些实施方式中,第一连接部设有第一连接孔,调角器组件穿设于碳纤维外层并通过第一连接孔连接于第一预埋件。

10.在一些实施方式中,调角器组件包括第一调角器支架和第一紧固件,第一调角器支架位于第一侧围朝向第二侧围的一侧,第一紧固件穿设于第一调角器支架并安装于第一连接孔。

11.在一些实施方式中,第二侧围为包芯结构,车辆座椅靠背还包括第二预埋件,第二预埋件设置于第二侧围,并嵌设于泡沫内芯,第二预埋件设有第二连接部,第二连接部与调角器组件连接。

12.在一些实施方式中,第二连接部设有第二连接孔,调角器组件穿设于碳纤维外层并通过第二连接孔连接于第二预埋件。

13.在一些实施方式中,调角器组件包括第二调角器支架和第二紧固件,第二调角器支架位于第二侧围朝向第一侧围的一侧,第二紧固件穿设于第二调角器支架并安装于第二连接孔。

14.本发明实施方式还提供一种车辆座椅,车辆座椅包括坐垫以及上述任一实施方式的车辆座椅靠背,车辆座椅靠背连接于坐垫。

15.本发明实施方式还提供一种车辆,车辆包括车体以及上述任一实施方式的车辆座椅,车辆座椅装配于车体。

16.本发明实施方式提供的车辆座椅靠背、车辆座椅和车辆中,车辆座椅靠背的靠背骨架包括碳纤维外层和泡沫内芯,碳纤维外层包裹泡沫内芯形成包芯结构,靠背骨架的靠背主体、第一侧围、第二侧围中的至少一个为包芯结构。如此,碳纤维外层能发挥碳纤维高强度的特点,能够有效地增加靠背骨架的刚度,而泡沫内芯能够减少碳纤维铺层数量,在减重的同时有效地提高碳纤维外层的成型效率。此外,泡沫内芯能够加工成多种形状,造型约束少,边缘过渡自然美观,有助于碳纤维外层包裹泡沫内芯后的边缘过渡自然,碳纤维纹路连续,靠背骨架内外侧的碳纤维外层均可裸露而不割手,有效地降低了划伤人员的风险。第一侧围与第二侧围分别连接于靠背主体的两侧且相对分布,调角器组件连接于第一侧围与第二侧围之间。如此,调角器组件置于靠背骨架的内侧,有助于靠背骨架可以较好地防护调角器组件,有助于避免调角器组件置于靠背骨架的外侧而容易受到其他物体的碰撞而损坏的情况。

附图说明

17.为了更清楚地说明本发明实施方式中的技术方案,下面将对实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

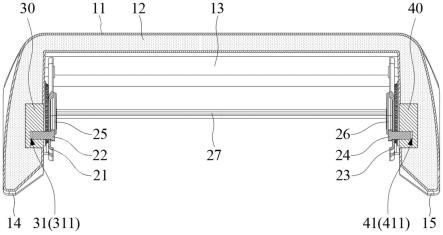

18.图1示出了本发明实施方式提供的车辆座椅靠背的结构示意图。

19.图2示出了图1的车辆座椅靠背的另一视角的结构示意图。

20.图3示出了图2的车辆座椅靠背沿

ⅲ‑ⅲ

线的剖切示意图。

21.图4示出了本发明实施方式提供的车辆座椅的结构示意图。

22.图5示出了本发明实施方式提供的车辆的结构示意图。

具体实施方式

23.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

24.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。

25.参阅图1至图3,本发明实施方式提供一种车辆座椅靠背100,车辆座椅靠背100可以与坐垫组合为车辆座椅。

26.车辆座椅靠背100包括靠背骨架10以及调角器组件20,调角器组件20设置于靠背骨架10,调角器组件20可以实现靠背骨架10的调节功能。

27.靠背骨架10包括碳纤维外层11和泡沫内芯12,碳纤维外层11包裹泡沫内芯12形成包芯结构。如此,碳纤维外层11能发挥碳纤维高强度的特点,能够有效地增加靠背骨架10的刚度,而泡沫内芯12能够减少碳纤维铺层数量,在减重的同时有效地提高碳纤维外层11的成型效率。此外,泡沫内芯12能够加工成多种形状,造型约束少,边缘过渡自然美观,有助于碳纤维外层11包裹泡沫内芯12后的边缘过渡自然,碳纤维纹路连续,靠背骨架10内外侧的碳纤维外层11均可裸露而不割手,有效地降低了划伤人员的风险。

28.在一些实施方式中,包芯结构可以通过湿法模压(wet compression molding,wcm)、树脂转移模塑(resin transfer moulding,rtm)、热压罐(autoclave)等工艺成型。例如,在制造包芯结构的过程中,可以按照下碳纤维外层、泡沫内芯、上碳纤维外层的顺序依次铺贴在成型模具上,再将铺贴好的模具置于设定好的温度、压力环境下固化成型,之后再脱模、修型得到包芯结构。又例如,在制造包芯结构的过程中,可以先将碳纤维预浸料在一定的温度和压力条件下固化成型,再将泡沫内芯12与固化后的碳纤维料进行粘接、固化,最后脱模、修型。

29.在一些实施方式中,碳纤维外层11可以铺设有多层碳纤维单层,例如碳纤维外层11可以铺设有3至10层碳纤维单层,例如可以铺设3层碳纤维单层、4层碳纤维单层、5层碳纤维单层、6层碳纤维单层、7层碳纤维单层、8层碳纤维单层、9层碳纤维单层或10层碳纤维单层。

30.在一些实施方式中,碳纤维外层11中多层碳纤维单层的铺层角度可以是0

°

、

±

45

°

、90

°

等,均衡的铺层角度可以减少碳纤维复合材料部件在固化过程中产生残余应力,从而避免碳纤维外层11翘曲变形,有利于碳纤维外层11的稳定性。

31.在一些实施方式中,碳纤维单层的厚度可以为0.1mm至1mm,例如碳纤维单层的厚度可以为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm或上述相邻两个数值之间的任意值。如此,厚度合适的碳纤维单层便于制造成型。

32.在一些实施方式中,泡沫内芯12可以为聚甲基丙烯酰亚胺(polymethacrylimide,pmi)泡沫内芯。如此,有助于泡沫内芯12具有高强轻质、抗蠕变性强的特点,使得泡沫内芯12更耐高温,不易吸湿,有利于包芯结构后期的维修,节约维护成本。

33.在一些实施方式中,泡沫内芯12可以为聚氯乙烯(polyvinyl chloride,pvc)泡沫内芯或其他材质。

34.在一些实施方式中,靠背骨架10还包括靠背主体13、第一侧围14以及第二侧围15,第一侧围14与第二侧围15均连接于靠背主体13。例如第一侧围14与第二侧围15分别连接于靠背主体13的两侧,第一侧围14与第二侧围15相对分布。

35.靠背主体13、第一侧围14、第二侧围15中的至少一个为包芯结构。例如,靠背骨架10可以设计为局部包芯结构,例如靠背主体13可以为包芯结构;又例如第一侧围14可以为包芯结构;又例如第二侧围15可以为包芯结构;又例如靠背主体13与第一侧围14均可以为包芯结构;又例如靠背主体13与第二侧围15均可以为包芯结构;又例如第一侧围14与第二侧围15均可以为包芯结构。又例如,靠背骨架10可以设计为整体包芯结构,例如靠背主体13、第一侧围14以及第二侧围15均可以为包芯结构。

36.如此,在靠背骨架10设计为局部包芯结构的情况下,能够提高靠背骨架10在局部位置的刚度和强度;在靠背骨架10设计为整体包芯结构的情况下,能够提高靠背骨架10整

体的刚度和强度,也能够减少靠背骨架10的零件数量,无需添加弹簧支撑,减少增设卡扣连接等结构。此外,靠背骨架10的局部或整体的包芯结构有助于提高靠背骨架10设计包芯结构的灵活性。

37.在一些实施方式中,调角器组件20连接于第一侧围14与第二侧围15之间。其中,第一侧围14朝向第二侧围15的一侧可以为靠背骨架10的内侧,第一侧围14背向第二侧围15的一侧可以为靠背骨架10的外侧;第二侧围15朝向第一侧围14的一侧可以为靠背骨架10的内侧,第二侧围15背向第一侧围14的一侧可以为靠背骨架10的外侧。如此,调角器组件20置于靠背骨架10的内侧,有助于靠背骨架10可以较好地防护调角器组件20,有助于避免调角器组件20置于靠背骨架10的外侧而容易受到其他物体的碰撞而损坏的情况。

38.在一些实施方式中,调角器组件20可以粘接于第一侧围14,调角器组件20与第一侧围14也可以通过中间件实现连接。

39.在一些实施方式中,调角器组件20可以粘接于第二侧围15,调角器组件20与第二侧围15也可以通过中间件实现连接。

40.在一些实施方式中,第一侧围14可以为包芯结构,以便于可以在第一侧围14的泡沫内芯12设置预埋件。例如车辆座椅靠背100还可以包括第一预埋件30,第一预埋件30可以设置于第一侧围14,第一预埋件30可以嵌设于泡沫内芯12。

41.第一预埋件30可以设有第一连接部31,第一连接部31与调角器组件20连接。如此,第一预埋件30有助于避免调角器组件20采用粘接的方式连接于第一侧围14,从而避免了粘接方式的连接强度弱,且胶接长期容易老化失效的情况。

42.在一些实施方式中,第一预埋件30与泡沫内芯12为一体成型结构,例如第一预埋件30在成型后可以预先置于泡沫内芯12的模具中,然后再将用于制作泡沫内芯12的发泡原料注入模具中,从而将第一预埋件30与泡沫内芯12成型于一体。由于第一预埋件30与泡沫内芯12为一体成型结构,使得第一预埋件30与泡沫内芯12之间排布得较为紧凑,提高了车辆座椅靠背100的集成度,有助于减少第一预埋件30占据第一侧围14外部的空间位置。

43.在一些实施方式中,第一预埋件30可以为金属件,如此有助于提高第一预埋件30的强度,也有助于第一预埋件30在与泡沫内芯12一体成型过程中不容易发生融化。

44.在一些实施方式中,第一连接部31可以设有第一连接孔311,调角器组件20可以穿设于碳纤维外层11并通过第一连接孔311连接于第一预埋件30。例如第一连接孔311可以为螺纹孔,以便于调角器组件20与第一预埋件30可以通过螺纹连接的方式进行连接,使得两者之间具有较好的连接强度。

45.在一些实施方式中,第一连接孔311可以外露于第一侧围14,从而便于调角器组件20连接于第一预埋件30。

46.在一些实施方式中,第一连接孔311的数量可以为多个,多个第一连接孔311可以间隔分布于第一连接部31。例如第一连接孔311的数量可以为两个、三个、四个、五个或其他数量。

47.在一些实施方式中,调角器组件20可以包括第一调角器支架21和第一紧固件22,第一调角器支架21可以位于第一侧围14朝向第二侧围15的一侧,第一紧固件22可以穿设于第一调角器支架21并安装于第一连接孔311。如此,有助于保证第一紧固件22位于靠背骨架10的内侧,避免了第一紧固件22置于靠背骨架10的外侧而长期受到其他物体的碰撞而松动

的情况。

48.在一些实施方式中,第一侧围14可以包括第一凸部141和第一凹部142,第一凸部141和第一凹部142相连接。在车辆座椅靠背100正常竖直使用的情况下,第一凸部141可以位于第一凹部142的上方。

49.第一凸部141与第二侧围15的间距可以小于第一凹部142与第二侧围15的间距,第一预埋件30可以嵌设位于第一凹部142的泡沫内芯12,第一调角器支架21可以位于第一凹部142。如此,第一调角器支架21与第一预埋件30连接后,使得第一调角器支架21与第二侧围15的间距不至于过小,有助于第一侧围14与第二侧围15之间具有适当的空间位置装配装饰件和其他配件,并且第一凸部141也有助于阻挡后续装配的装饰件和其他配件挤压第一调角器支架21。

50.在一些实施方式中,第一凸部141与第二侧围15的间距可以小于或等于第一调角器支架21与第二侧围15的间距,有助于保证第一调角器支架21不会朝第二侧围15的方向凸出于第一凸部141。

51.在一些实施方式中,第二侧围15可以为包芯结构,以便于可以在第二侧围15的泡沫内芯12设置预埋件。例如车辆座椅靠背100还可以包括第二预埋件40,第二预埋件40可以设置于第二侧围15,第二预埋件40可以嵌设于泡沫内芯12。

52.第二预埋件40可以设有第二连接部41,第二连接部41与调角器组件20连接。如此,第二预埋件40有助于避免调角器组件20采用粘接的方式连接于第二侧围15,从而避免了粘接方式的连接强度弱,且胶接长期容易老化失效的情况。

53.在一些实施方式中,第二预埋件40与泡沫内芯12为一体成型结构,例如第二预埋件40在成型后可以预先置于泡沫内芯12的模具中,然后再将用于制作泡沫内芯12的发泡原料注入模具中,从而将第二预埋件40与泡沫内芯12成型于一体。由于第二预埋件40与泡沫内芯12为一体成型结构,使得第二预埋件40与泡沫内芯12之间排布得较为紧凑,提高了车辆座椅靠背100的集成度,有助于减少第二预埋件40占据第二侧围15外部的空间位置。

54.在一些实施方式中,第二预埋件40可以为金属件,如此有助于提高第二预埋件40的强度,也有助于第二预埋件40在与泡沫内芯12一体成型过程中不容易发生融化。

55.在一些实施方式中,第二连接部41可以设有第二连接孔411,调角器组件20可以穿设于碳纤维外层11并通过第二连接孔411连接于第二预埋件40。例如第二连接孔411可以为螺纹孔,以便于调角器组件20与第二预埋件40可以通过螺纹连接的方式进行连接,使得两者之间具有较好的连接强度。

56.在一些实施方式中,第二连接孔411可以外露于第二侧围15,从而便于调角器组件20连接于第二预埋件40。

57.在一些实施方式中,第二连接孔411的数量可以为多个,多个第二连接孔411可以间隔分布于第二连接部41。例如第二连接孔411的数量可以为两个、三个、四个、五个或其他数量。

58.在一些实施方式中,调角器组件20可以包括第二调角器支架23和第二紧固件24,第二调角器支架23可以位于第二侧围15朝向第二侧围15的一侧,第二紧固件24可以穿设于第二调角器支架23并安装于第二连接孔411。如此,有助于保证第二紧固件24位于靠背骨架10的内侧,避免了第二紧固件24置于靠背骨架10的外侧而长期受到其他物体的碰撞而松动

的情况。

59.在一些实施方式中,第二侧围15可以包括第二凸部151和第二凹部152,第二凸部151和第二凹部152相连接。在车辆座椅靠背100正常竖直使用的情况下,第二凸部151可以位于第二凹部152的上方。

60.第二凸部151与第一侧围14的间距可以小于第二凹部152与第一侧围14的间距,第二预埋件40可以嵌设位于第二凹部152的泡沫内芯12,第二调角器支架23可以位于第二凹部152。如此,第二调角器支架23与第二预埋件40连接后,使得第二调角器支架23与第一侧围14的间距不至于过小,有助于第一侧围14与第二侧围15之间具有适当的空间位置装配装饰件和其他配件,并且第二凸部151也有助于阻挡后续装配的装饰件和其他配件挤压第二调角器支架23。

61.在一些实施方式中,第二凸部151与第一侧围14的间距可以小于或等于第二调角器支架23与第一侧围14的间距,有助于保证第二调角器支架23不会朝第一侧围14的方向凸出于第二凸部151。

62.在一些实施方式中,调角器组件20还可以包括第一调角器25、第二调角器26和连杆27,第一调角器25连接于第一调角器支架21,第二调角器26连接于第二调角器支架23,连杆27可以连接于第一调角器25与第二调角器26。如此,有助于实现车辆座椅靠背100左右两侧的同步调节。

63.在一些实施方式中,调角器组件20还可以包括驱动电机,驱动电机可以位于第一侧围14与第二侧围15之间,驱动电机的驱动端可以连接于连杆27,如此,驱动电机有助于实现车辆座椅靠背100的电动调节功能,从而无需用户手动调节,有助于提升舒适性。

64.在一些实施方式中,靠背主体13可以设有安全带过孔131,以便安装安全带肩带。

65.参阅图4,本发明实施方式还提供一种车辆座椅200,车辆座椅可以作为前排座椅、二排座椅、三排座椅等使用。车辆座椅包括坐垫以及上述任一实施方式的车辆座椅靠背100,车辆座椅靠背100连接于坐垫。例如车辆座椅靠背100可以铰接于坐垫,车辆座椅靠背100可以通过调角器组件20调节车辆座椅靠背100与坐垫的角度。

66.参阅图5,本发明实施方式还提供一种车辆1000,车辆1000可以为采用汽油、柴油等传统能源为动力的车辆,也可以为混合动力电动车辆、纯电动车辆、燃料电池电动车辆等新能源车辆。在其他实施方式中,车辆1000也可以为其他类型的车辆。车辆1000包括车体300以及上述任一实施方式的车辆座椅200,车辆座椅200装配于车体300。

67.本发明实施方式提供的车辆座椅靠背100、车辆座椅200和车辆1000中,车辆座椅靠背100的靠背骨架10包括碳纤维外层11和泡沫内芯12,碳纤维外层11包裹泡沫内芯12形成包芯结构,靠背骨架10的靠背主体13、第一侧围14、第二侧围15中的至少一个为包芯结构。如此,碳纤维外层11能发挥碳纤维高强度的特点,能够有效地增加靠背骨架10的刚度,而泡沫内芯12能够减少碳纤维铺层数量,在减重的同时有效地提高碳纤维外层11的成型效率。此外,泡沫内芯12能够加工成多种形状,造型约束少,边缘过渡自然美观,有助于碳纤维外层11包裹泡沫内芯12后的边缘过渡自然,碳纤维纹路连续,靠背骨架10内外侧的碳纤维外层11均可裸露而不割手,有效地降低了划伤人员的风险。第一侧围14与第二侧围15分别连接于靠背主体13的两侧且相对分布,调角器组件20连接于第一侧围14与第二侧围15之间。如此,调角器组件20置于靠背骨架10的内侧,有助于靠背骨架10可以较好地防护调角器

组件20,有助于避免调角器组件20置于靠背骨架10的外侧而容易受到其他物体的碰撞而损坏的情况。

68.在本发明中,除非另有明确的规定或限定,术语“装配”等术语应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接;可以是直接连接,也可以通过中间媒介间接相连,也可以是两个元件内部的连通,也可以是仅为表面接触,或者通过中间媒介的表面接触连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

69.此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为特指或特殊结构。术语“一些实施方式”的描述意指结合该实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本发明中,对上述术语的示意性表述不必须针对的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本发明中描述的不同实施方式或示例以及不同实施方式或示例的特征进行结合和组合。

70.以上实施方式仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施方式技术方案的精神和范围,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1