换电站的制作方法

1.本技术涉及换电技术领域,具体而言,涉及一种换电站。

背景技术:

2.节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。随着电动车辆的普及,为满足电动车辆在行驶的过程中动力损耗能够及时得到补充,换电站应运而生。对于电动车辆而言,换电技术又是关乎其发展的一项重要因素。

3.在换电技术的发展中,如何提高换电站的换电效率,是换电技术中一个亟需解决的技术问题。

技术实现要素:

4.本技术提供了一种换电站,该换电站具有较高的换电效率。

5.本技术是通过下述技术方案实现的:

6.第一方面,本技术提供一种换电站,包括:本体,所述本体内具有电池存放区域和周转通道,所述电池存放区域和所述周转通道均沿第一方向延伸,所述电池存放区域和所述周转通道沿第二方向并排设置;所述电池存放区域包括调整位和多个存放位,所述多个存放位沿第一方向依次分布,用于存放电池,所述调整位位于所述存放位在所述第一方向上的一侧,所述周转通道用于中转所述存放位上的电池,所述第一方向和所述第二方向相互垂直;其中,所述调整位与所述周转通道共同形成电池调整区域,所述本体在所述第一方向上的壁面形成有电池进出口,所述电池进出口连通所述电池调整区域。

7.本技术实施例的技术方案,较电池直接由周转通道进出站,用电设备需停车至固定范围内进行换电的方案而言,通过设置电池调整区域,使得电池在该区域内对应站外用电设备所处的位置调整姿态,无需驾驶员调整用电设备的停车位置,降低驾驶员的操作难度,进而能够提高换电效率。

8.在一些实施例中,所述电池存放区域包括第一电池存放区域和第二电池存放区域,所述周转通道位于所述第一电池存放区域和所述第二电池存放区域之间,所述周转通道与所述第一电池存放区域和/或所述第二电池存放区域的所述调整位共同形成所述电池调整区域。

9.本技术实施例的技术方案,电池存放区域包括第一电池存放区域和第二电池存放区域,二者位于周转通道的两侧。当电池调整区域通过周转通道和第一电池存放区域的调整位形成,或者通过周转通道和第二电池存放区域的调整位形成时,能够为电池提供较大的能够调整自身姿态的空间。当电池调整区域通过周转通道、第一电池存放区域的调整位以及第二电池存放区域的调整位形成时,能够为电池提供更大的能够调整自身姿态的空间。

10.在一些实施例中,所述本体的内部空间包括上层空间和下层空间,所述第一电池

存放区域、所述周转通道以及所述第二电池存放区域设置于所述上层空间。

11.本技术实施例的技术方案,上层空间设置第一电池存放区域、所述周转通道以及所述第二电池存放区域,下层空间可设置各种功能设备(如控制室或充电设备等),以使得电池和功能设备分隔开,避免功能设备对电池的中转造成干扰。

12.在一些实施例中,所述本体包括第一箱体、第二箱体和隔板,所述第一箱体和所述第二箱体形成所述本体的内部空间,所述隔板连接于所述第一箱体和/或所述第二箱体,以将所述内部空间分隔为所述上层空间和所述下层空间。

13.本技术实施例的技术方案,第一箱体和第二箱体可以分别为具有开口的集装箱,即本体通过两个集装箱制得,两个集装箱的开口相对并上下叠放以围成本体的内部空间,再将隔板设置在内部空间以分隔出上层空间和下层空间。本体可预先制造,便于整体转运至目的地,满足快速落站组装的需求,无需现场建造,不受天气影响,降低人力强度。

14.在一些实施例中,所述本体内还具有第三电池存放区域,所述第三电池存放区域设置于所述下层空间,并与所述电池调整区域连通。

15.在换电站大小不变的情况下,其存放电池的数量有限,由于电池调整区域不存放电池,因此较现有的方案,换电站的电池存放数量会相应减少,为解决该问题,在电池调整区域的下方设置第三电池存放区域,以补充因设置电池调整区域而减小的电池存放数量,保证换电站的电池容量,进而提高换电站的换电效率。

16.在一些实施例中,所述换电站还包括充电设备,所述充电设备设置于所述下层空间,用于给所述电池充电。

17.本技术实施例的技术方案,通过设置充电设备,对用电设备上换下的亏电电池进行充电,为下次换电做好准备。

18.在一些实施例中,所述换电站还包括电池底座,与所述充电设备连接,用于与电池连接,以给所述电池充电;所述存放位包括充电位置和缓存位置,所述电池底座设置于所述充电位置,所述缓存位置用于中转所述电池。

19.本技术实施例的技术方案,由于换电站的充电负荷有限,且受最大充电数量限制,亏电电池会先放置在缓存位置上,待充电位置上的满电电池中转并安装于用电设备后,亏电电池再被中转至充电位置的电池底座上进行充电。

20.在一些实施例中,所述换电站还包括冷却设备,所述冷却设备设于所述下层空间,用于冷却所述电池。

21.通过在下层空间内设置冷却设备,以对换电站内的电池进行冷却,保证换电站内的电池的安全,进而保证换电站的安全;同时,冷却设备设置在下层空间,能不对电池的中转造成干扰。

22.在一些实施例中,所述本体内还具有控制室,所述控制室设置于所述下层空间。

23.通过在下层空间设置控制室,以对换电站的换电作业进行控制,保证换电站的换电效率。

24.在一些实施例中,所述第二箱体的壁面设置有散热部,用于排出所述下层空间内的热量。

25.通过在第二箱体的壁面设置散热部,能够有效地排出下层空间内的热量,进而保证换电站的安全。

26.在一些实施例中,所述换电站还包括侧封部;所述第一箱体在所述第一方向上超出于所述第二箱体;所述第一箱体的超出于所述第二箱体的部分的在所述第一方向上的端部与所述侧封部连接,所述侧封部、所述第一箱体以及所述第二箱体共同围成换电通道,所述换电通道与所述电池进出口连通。

27.通过设置侧封部,以支撑第一箱体的悬空部分且形成供用电设备停放的换电通道,用电设备可在该换电通道内停放并进行换电。

28.在一些实施例中,所述换电站还包括电池更换装置,设置于所述本体,用于转运所述电池。

29.本技术实施例的技术方案,电池通过电池更换装置转运,以实现换电站的换电作业。电池更换装置可将用电设备的亏电电池由电池进出口转运至本体内的电池存放区,并可将电池存放区域上的满电电池由电池进出口转运至用电设备上,实现换电。

30.在一些实施例中,所述电池更换装置具有第一移动机构、第二移动机构以及吊装机构;所述第一移动机构用于驱使所述吊装机构沿第一方向移动,所述第二移动机构用于驱使所述吊装机构沿第二方向移动;所述吊装机构用于吊装电池。

31.通过设置第一移动机构和第二移动机构,可以使得吊装机构在电池存放区域和周转通道之间以及换电站与用电设备之间移动,实现电池的中转和换电;且通过第一移动机构和第二移动机构,能够实现电池在电池调整区域中在第一方向和第二方向上的姿态的调整。

32.在一些实施例中,所述吊装机构包括吊具单元和电池抓取单元,所述吊具单元用于驱动所述电池抓取单元沿第三方向移动,所述电池抓取单元用于抓取所述电池,所述第三方向、所述第一方向和所述第二方向相互垂直。

33.电池抓取单元通过吊具单元实现升降,进而实现电池的吊装,以保证换电站的换电效率。

34.在一些实施例中,所述吊装机构还包括旋转机构,用于驱使所述电池抓取单元绕所述第三方向转动。

35.通过设置旋转机构,能够调整电池绕第三方向的角度,以适应用电设备相对于换电站的角度,实现更大的用电设备的可换电区域(即更大的停车范围),降低驾驶员的停车精度要求,进而能够提高换电效率。

36.在一些实施例中,所述换电站还包括识别单元,用于识别电池的位置信息。

37.通过设置识别单元,可识别用电设备上亏电电池的位置信息,反馈给电池更换装置,使得电池抓取单元进行在第一方向、第二方向以及第三方向的姿态调整,进而实现更大的用电设备的可换电区域(即更大的停车范围),降低驾驶员的停车精度要求,进而能够提高换电效率。

38.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

附图说明

39.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

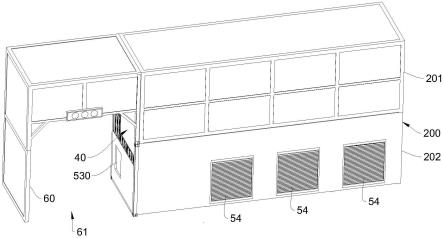

40.图1为本技术一些实施例中换电站的立体图;

41.图2为本技术一些实施例中换电站的内部示意图;

42.图3为本技术一些实施例中换电站的部分结构的侧视图;

43.图4为本技术一些实施例中换电站的内部结构的立体图;

44.图5为本技术一些实施例中车辆和换电站的立体图;

45.图6为本技术一些实施例中电池更换装置的示意图;

46.图7为本技术一些实施例中第一移动机构和第二移动机构的示意图;

47.图8为本技术一些实施例中电池抓取单元的示意图;

48.图9为本技术一些实施例中电池抓取单元的仰视图。

49.图标:100-换电站;200-本体;200a-上层空间;200b-下层空间;201-第一箱体;202-第二箱体;203-隔板;10-电池存放区域;10a-第一电池存放区域;10b-第二电池存放区域;10c-第三电池存放区域;11-调整位;121-存放位;20-周转通道;30-电池调整区域;40-电池进出口;50-充电设备;51-电池底座;52-冷却设备;53-控制室;530-观察窗;54-散热部;60-侧封部;61-换电通道;70-电池更换装置;70a-行车;70b-行车控制模块;71-第一移动机构;72-第二移动机构;73-吊装机构;730-吊具单元;731-电池抓取单元;732-旋转机构;7320-控制箱;7321-回转支承轴承;74-轨道;75-识别单元;76-吊具固定装置;760-定位销;761-钢索动滑轮;762-定位销套;77-电池锁止机构;770-第一方向导向块;771-第二方向导向块;772-锁舌;773-锁舌驱动电缸;774-到位传感器。

具体实施方式

50.下面将结合附图对本技术技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本技术的技术方案,因此只作为示例,而不能以此来限制本技术的保护范围。

51.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本文中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

52.在本技术实施例的描述中,技术术语“第一”“第二”等仅用于区别不同对象,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、特定顺序或主次关系。在本技术实施例的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

53.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

54.在本技术实施例的描述中,术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如a和/或b,可以表示:存在a,同时存在a和b,存在b这三种情况。另

外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

55.在本技术实施例的描述中,术语“多个”指的是两个以上(包括两个),同理,“多组”指的是两组以上(包括两组),“多片”指的是两片以上(包括两片)。

56.在本技术实施例的描述中,技术术语“中心”“纵向”“横向”“长度”“宽度”“厚度”“上”“下”“前”“后”“左”“右”“竖直”“水平”“顶”“底”“内”“外”“顺时针”“逆时针”“轴向”“径向”“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。

57.在本技术实施例的描述中,除非另有明确的规定和限定,技术术语“安装”“相连”“连接”“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;也可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

58.随着新能源技术发展,使用电池的设备增多,用电设备电能告罄时,常通过连接充电设备的方式补充电能,例如电动车辆可以连接充电桩充电。相比连接充电桩等充电设备来补充电能的方式,更换电池能够更快实现补充电能,目前也有专门用于更换电池的换电站,换电站包括本体和换电通道,本体内具有电池存放区域、周转通道、行车以及吊装机构。换电通道用于停放车辆,电池存放区域用于存放电池,周转通道与电池存放区域相邻,用于中转车辆和电池存放区域的电池。本体的壁面具有电池进出口,电池进出口连通换电通道和周转通道。在需要进行换电时,车辆停放于换电通道内规定的区域,行车带动吊装机构移动,吊装机构将车辆的亏电电池取下,由电池进出口进入本体内部,并经周转通道转运至电池存放区域,随后将电池存放区域上的满电电池,经周转通道由电池进出口转运至车辆上,实现换电。

59.发明人发现,在现有的换电站中,电池直接由周转通道进出站,在需要进行换电时,车辆停放至规定的区域(可换电区域)。由于电池进出口的宽度尺寸对应于周转通道的宽度尺寸,该尺寸一般为一个电池的宽度尺寸,因此电池进出站姿态受到限制,即电池的进站(亏电电池进入换电站)和出站(满电电池出换电站)的姿态固定,导致车辆的可换电区域较小(车辆的可停放的区域较小),对司机停车的位置及车辆角度有较高的要求,对司机操作不友好,导致司机多次调整车辆的停放位置,进而影响换电效率;同时,由于换电车辆车型的不同,不同车型的可换电区域也不同,因此也需要司机调整车辆的停放位置,影响换电效率。

60.鉴于此,为提高换电站的换电效率,发明人经过深入研究,设计了一种换电站,包括:本体,本体内具有电池存放区域和周转通道,电池存放区域和周转通道均沿第一方向延伸,电池存放区域和周转通道沿第二方向并排设置;电池存放区域包括调整位和多个存放位,多个存放位沿第一方向依次分布,用于存放电池,调整位位于存放位在第一方向上的一侧,周转通道用于中转存放位上的电池,第一方向和第二方向相互垂直;其中,调整位与周转通道共同形成电池调整区域,本体在第一方向上的壁面形成有电池进出口,电池进出口连通电池调整区域。

61.本技术实施例的技术方案,较电池直接由周转通道进出站,车辆需停车至规定的

区域进行换电的方案而言,通过设置电池调整区域,使得电池在该区域内对应站外车辆所处的位置调整姿态,无需司机调整车辆的停车位置,降低司机的操作难度,不同车型的车辆也无需调整停车位置,进而能够提高换电效率。

62.本技术实施例公开的换电站,可以但不限于用于更换车辆的电池,还可以用于更换船舶、飞行器等其他用电设备的电池,如电动玩具、电动工具、电瓶车、电动汽车、轮船、航天器等。其中电动玩具可以包括固定式或移动式,例如,游戏机、电动汽车玩具、电动轮船玩具和电动飞机玩具等等;电动工具可以包括固定式或移动式,例如,电动机床、电动清扫车等等;航天器可以包括飞机、火箭、航天飞机和宇宙飞船等等。

63.以下以用电设备为车辆为例,对换电站进行说明。

64.本技术一些实施例,请参见图1-图3,图1为本技术一些实施例中换电站100的立体图,图2为本技术一些实施例中换电站100的内部示意图,图3为本技术一些实施例中换电站100的部分结构的侧视图。在图2中以标号a示出了位于电池存放区域10内的电池。

65.换电站100包括本体200,本体200内具有电池存放区域10和周转通道20,电池存放区域10和周转通道20均沿第一方向延伸,电池存放区域10和周转通道20沿第二方向并排设置。电池存放区域10包括调整位11和多个存放位121,多个存放位121沿第一方向依次分布,用于存放电池,调整位11位于多个存放位121在第一方向上的一侧,周转通道20用于中转存放位121上的电池,第一方向和第二方向相互垂直。其中,调整位11和周转通道20共同形成电池调整区域30,本体在第一方向上的壁面形成有电池进出口40,电池进出口40连通电池调整区域30。

66.在图2中以箭头和标号x示出第一方向,以箭头和标号y示出第二方向。在图2和图3中,以虚线示出了电池调整区域30的位置。

67.电池存放区域10为包括调整位11和多个存放位121的区域,存放位121为存放电池的部位,调整位11为不放置电池的部位。一般地,电池存放区域10的宽度尺寸对应于一个电池的宽度尺寸。周转通道20为中转电池的部位,即亏电电池由车辆换下后经过周转通道20再转运至存放位中,及满电电池由电池存放区域10取下经过周转通道20再转运至车辆上,一般地,周转通道20的宽度尺寸对应于一个电池的宽度尺寸,以实现电池的中转。示例性地,满电电池由电池存放区域10沿第二方向移动至周转通道20,再沿第一方向移出电池进出口40至车辆。电池调整区域30为周转通道20和调整位11共同形成的部位,其宽度尺寸为大于一个电池的宽度尺寸,例如两个电池的宽度尺寸之和,电池调整区域30为能够进行调整电池进出站姿态的部位,例如在出站前,满电电池可在该区域内调整姿态以对应于站外车辆的停放位置(如图3中虚线框内,电池可在该虚线内调整姿态)。电池进出口40为连通本体200内部和外界的部位,且电池进出口40的宽度尺寸对应电池调整区域30的宽度尺寸,以使得经过姿态调整后的满电电池能够顺利地通过电池进出口40转运至车辆。

68.本技术实施例的技术方案,较电池直接由周转通道20进出站,用电设备需停车至规定的区域进行换电的方案而言,通过设置电池调整区域30,使得电池在该区域内对应站外车辆所处的位置调整姿态,并以该姿态由电池进出口40出站,无需司机调整车辆的停车位置,能够实现更大的车辆的可换电区域(即更大的停车范围),降低司机的操作难度,进而能够提高换电效率。

69.本技术一些实施例中,请参见图2,电池存放区域10包括第一电池存放区域10a和

第二电池存放区域10b,周转通道20位于第一电池存放区域10a和第二电池存放区域10b之间,周转通道20与第一电池存放区域10a和/或第二电池存放区域10b的调整位11共同形成电池调整区域30。

70.第一电池存放区域10a和第二电池存放区域10b是分别位于周转通道20两侧的部位,二者均可存放电池。

[0071]“周转通道20与第一电池存放区域10a和/或第二电池存放区域10b的调整位11共同形成电池调整区域30”,指周转通道20可与第一电池存放区域10a的调整位11形成电池调整区域30,换而言之,周转通道20和第一电池存放区域10a的调整位11均贯穿本体200的壁面形成电池进出口40,一般地,在该情况下,电池调整区域30的宽度尺寸对应于两个电池的宽度尺寸;或者周转通道20可与第二电池存放区域10b的调整位11形成电池调整区域30,换而言之,周转通道20和第二电池存放区域10b的调整位11均贯穿本体200的壁面形成电池进出口40,一般地,在该情况下,电池调整区域30的宽度尺寸对应于两个电池的宽度尺寸;或者周转通道20可与第一电池存放区域10a和第二电池存放区域10b的调整位11形成电池调整区域30,换而言之,周转通道20、第一电池存放区域10a和第二电池存放区域10b均贯穿本体200的壁面形成电池进出口40,一般地,在该情况下,电池调整区域30的宽度尺寸对应于三个电池的宽度尺寸。

[0072]

本技术实施例的技术方案,电池存放区域10包括第一电池存放区域10a和第二电池存放区域10b,二者位于周转通道20的两侧。当电池调整区域30通过周转通道20和第一电池存放区域10a的调整位11形成,或者通过周转通道20和第二电池存放区域10b的调整位11形成时,能够为电池提供较大的能够调整自身姿态的空间。当电池调整区域30通过周转通道20、第一电池存放区域10a以及第二电池存放区域10b的调整位11形成时,能够为电池提供更大的能够调整自身姿态的空间。

[0073]

本技术一些实施例中,请参见图4,图4为本技术一些实施例中换电站100的内部结构的立体图。在图4中以标号a标识电池。本体200的内部空间包括上层空间200a和下层空间200b,第一电池存放区域10a、周转通道20以及第二电池存放区域10b设置于上层空间200a。

[0074]

上层空间200a为位于下层空间200b上方的部位,第一电池存放区域10a、周转通道20以及第二电池存放区域10b设置于上层空间200a中。下层空间200b为位于上层空间200a下方的部位。

[0075]

上层空间200a设置第一电池存放区域10a、周转通道20以及第二电池存放区域10b,下层空间200b可设置各种功能设备(如控制室53或充电设备50等),以使得电池和功能设备分隔开,避免功能设备对电池的中转造成干扰。

[0076]

本技术一些实施例中,结合图1和图4,本体200包括第一箱体201、第二箱体202和隔板203,第一箱体201和第二箱体202形成本体200的内部空间;隔板203连接于第一箱体201和/或第二箱体202,以将内部空间分隔为上层空间200a和下层空间200b。

[0077]

第一箱体201为设于第二箱体202上方的部件。第二箱体202为设于第一箱体201下方的部件。隔板203为设置于第一箱体201和第二箱体202的内部的部件,将第一箱体201和第二箱体202的内部分隔为上层空间200a和下层空间200b。

[0078]

本技术实施例的技术方案,本体200结构简单,便于制造和运输。第一箱体201和第二箱体202可以为具有开口的集装箱,即本体200通过两个集装箱制得,两个集装箱的开口

相对并上下叠放以围成本体200的内部空间。本体200可预先制造,便于整体转运至目的地,满足快速落站组装的需求,无需现场建造,不受天气影响,降低人力强度。

[0079]

可选地,第一箱体201和第二箱体202均可以为集装箱结构,由于第一箱体201的宽度和第二箱体202的宽度可以为常规集装箱结构的宽度,满足公路运输要求,使得换电站100能够在公路上运输。

[0080]

本技术一些实施例中,如图2和图3,本体200内还具有第三电池存放区域10c,第三电池存放区域10c设置于下层空间200b,并与电池调整区域30连通。在图2和图3中,以虚线框示出第三电池存放区域10c所处的位置。

[0081]

第三电池存放区域10c为用于存放电池的区域,其位于下层空间200b且位于电池调整区域30的下方。一般地,电池调整区域30不放置电池,因此第三电池存放区域10c存放的电池可由电池调整区域30中转。

[0082]

在换电站大小不变的情况下,其存放电池的数量有限,由于具有电池调整区域30,且该电池调整区域30不会存放电池,因此较现有的方案,换电站100的电池存放数量会相应减少,为解决该问题,在电池调整区域30的下方设置第三电池存放区域10c,以补充因设置电池调整区域30而减小的电池存放数量,保证换电站100的电池数量,进而保证换电站100的换电效率。

[0083]

本技术一些实施例中,如图4,换电站100还包括充电设备50,充电设备50设置于下层空间200b,用于给电池充电。

[0084]

充电设备50为能够对换电站100内存放的电池进行充电的设备,其处于下层空间200b内,以避免对换电作业造成干扰。当车辆的亏电电池被转运至换电站100内时,充电设备50能够对该亏电的电池进行充电。

[0085]

通过设置充电设备50,对由车辆上换下的亏电电池进行充电,为下次换电做好准备。

[0086]

本技术一些实施例中,如图4,换电站100还包括电池底座51,与充电设备50连接,用于与电池连接,以给电池充电;存放位121包括充电位置和缓存位置,电池底座51设置于充电位置,缓存位置用于中转电池。

[0087]

充电位置为设置有电池底座51的部位,电池底座51为与电池连接并支撑电池的部件,电池底座51与充电设备50连接,能够对电池进行充电。缓存位置为用于缓存亏电电池的部位,当车辆的亏电电池换下时,可先缓存于该缓存位置,待满电电池安装于车辆时,该亏电电池再由该缓存位置缓存至空余的充电位置的充电底座上。可选地,第三电池区域也可以作为缓存位置使用。

[0088]

本技术实施例的技术方案,由于换电站100的充电负荷有限,且受最大充电数量限制,由车辆换下的亏电电池会先放置在缓存位置上,待充电位置上的满电电池中转并安装于用电设备后,亏电电池再被中转至充电位置的电池底座51上进行充电。

[0089]

本技术一些实施例中,如图4,换电站100还包括冷却设备52,冷却设备52设于下层空间200b,用于冷却电池。

[0090]

冷却设备52为设置于下层空间200b,用于冷却电池的设备。冷却设备52可对电池输送介质,例如气体和流体。其中在一些实施例中冷却设备52可以为站内水冷机。由于冷却设备52单独地设置在下层空间200b,故换电站100可设计更大功率的制冷设备,对电池的热

管理效果更好,电池寿命更长/充电时间更短。

[0091]

通过在下层空间200b内设置冷却设备52,以对换电站100内的电池进行冷却,保证换电站100内的电池的安全,进而保证换电站100的安全;同时,冷却设备52设置在下层空间200b,能不对电池的中转造成干扰。

[0092]

本技术一些实施例中,如图4,本体200内还具有控制室53,控制室53设置于下层空间200b。

[0093]

控制室53为控制换电站100工作的功能室,工作人员可在控制室53内对换电站100的相关工作进行控制。在图4中,控制室53邻接于第三电池存放区域10c。有效地利用了换电站100的下层空间200b。控制室53可配置有观察窗530(如图1)。

[0094]

通过在下层空间200b设置控制室53,以对换电站100的换电作业进行控制,保证换电站100的换电效率。

[0095]

本技术一些实施例中,请参见图1,第二箱体202的壁面设置有散热部54,用于排出下层空间200b内的热量。

[0096]

散热部54为连通下层空间200b和外界的部件,其能够将下层空间200b内的热量向外界散发,保证下层空间200b具有适宜的温度,保证下层空间200b内的设备的安全性。在一些实施例中,散热部54可以为设置于第二箱体202壁面的出风百叶窗。

[0097]

通过在第二箱体202的壁面设置散热部54,能够有效地排出下层空间200b内的热量,进而保证换电站100的安全。

[0098]

本技术一些实施例中,请参见图1和图5,图5为本技术一些实施例中车辆和换电站100的立体图。在图5中,以标号b标识车辆。换电站100还包括侧封部60;第一箱体201在第一方向上超出于第二箱体202;第一箱体201的超出于第二箱体202的部分的在第一方向上的端部与侧封部60连接,侧封部60、第一箱体201以及第二箱体202共同围成换电通道61,换电通道61与电池进出口40连通。

[0099]

侧封部60为连接第一箱体201的端部的部件,其支撑第一箱体201的悬空部分,使得本体200受力稳定。换电通道61为供车辆停放的区域,且换电通道61为与电池进出口40连通的区域。

[0100]

在一些实施例中,换电通道61可设置有交通指示灯,以提示车辆的司机按照交通指示灯操控车辆。

[0101]

通过设置侧封部60,以支撑第一箱体201的悬空部分且形成供车辆停放的换电通道61,车辆可在该换电通道61内停放并进行换电。

[0102]

本技术一些实施例中,参见图3、图4以及图6,图6为本技术一些实施例中电池更换装置70的示意图。换电站100还包括电池更换装置70,设置于本体200,用于转运电池。

[0103]

电池更换装置70为能够抓取电池,且能够将电池移动的设备,电池通过电池更换装置70能够由车辆取下并存放至换电站100内,且能够由换电站100内取出并设置于车辆。

[0104]

本技术实施例的技术方案,电池通过电池更换装置70转运,以实现换电站100的换电作业。电池更换装置70可将车辆的亏电电池由电池进出口40转运至本体200内的电池存放区,并可将电池存放区域10上的满电电池由电池进出口40转运至车辆上,实现换电。

[0105]

本技术一些实施例中,结合图6和图7,图7为本技术一些实施例中第一移动机构71和第二移动机构72的示意图。电池更换装置70具有第一移动机构71、第二移动机构72以及

吊装机构73;第一移动机构71用于驱使吊装机构73沿第一方向移动,第二移动机构72用于驱使吊装机构73沿第二方向移动;吊装机构73用于吊装电池。

[0106]

本体200的内部可设置有轨道74,轨道74沿第一方向延伸。电池更换装置70可安装于轨道74上,可沿轨道74运动。第一移动机构71为能够输出沿第一方向移动的动作,以驱使吊装机构73沿第一方向移动,第一移动机构71可以包括链条行走驱动机构等能够输出直线运动的设备。第二移动机构72为能够输出沿第二方向移动的动作,以驱使吊装机构73沿第二方向移动。第二移动机构72可以包括直线推送设备或齿轮齿条驱动组件等能够输出直线运动的设备。

[0107]

通过设置第一移动机构71和第二移动机构72,可以使得吊装机构73在电池存放区域10和周转通道20之间以及换电站100与用电设备之间移动,实现电池的中转和换电;且通过第一移动机构71和第二移动机构72,能够实现电池在电池调整区域30中在第一方向和第二方向上的姿态的调整。

[0108]

可选地,在一些实施例中,第一移动机构71和第二移动机构72可以为行车70a的结构,行车70a安装于轨道74上,且能够输出沿第一方向和第二方向运动的动作,以使得吊装机构73能够在电池存放区域10和周转通道20之间移动,且能够在电池调整区域30内调整的电池姿态。

[0109]

本技术一些实施例中,如图6和图8,图8为本技术一些实施例中电池抓取单元731的示意图。吊装机构73包括吊具单元730和电池抓取单元731,吊具单元730用于驱动电池抓取单元731沿第三方向移动,电池抓取单元731用于抓取电池,第三方向、第一方向和第二方向相互垂直。

[0110]

吊具单元730为能够输出沿第三方向运动的设备,其能够实现电池抓取单元731的升降。可选地,吊具单元730可以包括卷扬机。

[0111]

本技术实施例的技术方案,电池抓取单元731通过吊具单元730实现升降,进而实现电池的吊装,以保证换电站100的换电效率。

[0112]

本技术一些实施例中,如图8,吊装机构73还包括旋转机构732,用于驱使电池抓取单元731绕第三方向转动。

[0113]

旋转机构732为驱动电池抓取单元731绕第三方向转动的设备,以调整电池的角度。在一些实施例中,旋转机构732包括控制箱7320和回转支承轴承7321,控制箱7320安装于吊具固定装置76上(电池抓取单元731可以包括吊具固定装置76和电池锁止机构77,吊具固定装置76与吊具单元730连接,实现电池锁止机构77的升降,电池锁止机构77用于抓取电池),回转支承轴承7321设置于电池锁止机构77,控制箱7320的内部安装有驱动回转支承轴承7321旋转的电机,以驱使电池锁止机构77绕第三方向旋转。

[0114]

通过设置旋转机构732,能够调整电池绕第三方向的角度,以适应车辆相对于换电站100的角度,实现更大的可换电区域(即更大的停车范围),降低驾驶员的停车精度要求,进而能够提高换电效率。

[0115]

本技术一些实施例中,如图9,图9为本技术一些实施例中电池抓取单元731的仰视图。换电站100还包括识别单元75,用于识别电池的位置信息。

[0116]

识别单元75为用于识别电池位置信息的设备,对电池进行定位并反馈其位置信息。在一些实施例中识别单元75可以为视觉定位相机,其可定位车辆的亏电电池并向电池

更换装置70反馈该亏电电池的位置信息,电池更换装置70基于该位置信息调整电池锁止机构77的位置,以由电池进出口40移动至亏电电池的上方并抓取电池。电池锁止机构77在换电站100内抓取满电电池后,根据该位置信息调整电池的姿态,再通过电池进出口40移动至车辆。在一些实施例中,识别单元75可设置在电池锁止机构77的下表面,为提高识别效果,电池锁止机构77的下表面可设置有照明灯。

[0117]

通过设置识别单元75,可识别车辆上的亏电电池的位置信息,反馈给电池更换装置70,对电池的姿态进行调整,进而实现更大的可换电区域(即更大的停车范围),降低驾驶员的停车精度要求,进而能够提高换电效率。

[0118]

本技术的一些实施例中,提供一种换电站100。该换电站100为重卡换电站,应用于电动卡车背式电池的更换。请参见图1-图9。换电站100包括本体200、充电设备50、电池底座51、冷却设备52、侧封部60和电池更换装置70。

[0119]

本体200包括第一箱体201、第二箱体202和隔板203,第一箱体201设于第二箱体202的上方且二者内部相互连通;隔板203沿第一方向延伸并设置于第一箱体201和第二箱体202的内部,以将第一箱体201和第二箱体202的内部分隔为上层空间200a和下层空间200b。第二箱体202在约三分之二的高度设置隔板203,第一箱体201在约三分之二高度上架设轨道74,以使得电池更换装置70可以在轨道74上行走搬运电池。第一箱体201在第一方向上超出于第二箱体202。第一箱体201的超出于第二箱体202的部分的在第一方向上的端部与侧封部60连接,侧封部60、第一箱体201以及第二箱体202共同围成换电通道61。

[0120]

充电设备50和冷却设备52设置在下层空间200b中,且第二箱体202的壁面设置有出风百叶窗,以排出充电设备50和冷却设备52产生的热量。在下层空间200b中还设置有控制室53,以控制充电设备50、冷却设备52以及电池更换装置70的工作。在控制室53的一侧设置有第三电池存放区域10c,第三电池存放区域10c用于存放电池。

[0121]

上层空间200a中设置有第一电池存放区域10a、第二电池存放区域10b和周转通道20。第一电池存放区域10a、第二电池存放区域10b沿第二方向上设置于周转通道20的两侧。第一电池存放区域10a的一侧具有调整位11,调整位11不存放电池,其与周转通道20共同形成电池调整区域30,该区域用于调整电池的姿态,且该区域位于控制室53和第三电池存放区域10c的上方,电池调整区域30约占换电站100内部空间三分之二的宽度(例如约占两个电池的宽度),约占一个电池的长度。电池更换装置70可在该区域内调整电池的出站时的姿态。电池调整区域30贯穿本体200的壁面形成电池进出口40,电池进出口40对应电池调整区域30的宽度,约占两个电池的宽度,换电通道61也有对应的可换电区域,可换电区域的宽度与电池进出口40、电池调整区域30的宽度一致,约占两个电池包宽度,司机只需将车辆的电池停到此范围内即可进行换电。电池进出口40可设置有卷帘门或者滑移门以对换电站100封闭,起防尘防盗作用。

[0122]

电池更换装置70包括行车70a、吊装机构73和识别单元75,行车70a可沿轨道74在第一方向上行走,且行车能够驱使吊装机构73沿第二方向移动(行车70a设置有行车控制模块70b,用于控制行车70a的工作)。识别单元75用于识别电池的位置信息。吊装机构73包括吊具单元730、旋转机构732、电池抓取单元731。电池抓取单元731用于抓取电池,吊具单元730可驱使电池抓取单元731升降以实现电池的升降,旋转机构732用于驱使电池抓取单元731旋转,以调整电池的姿态。电池抓取单元731可以包括吊具固定装置76和电池锁止机构

77,吊具固定装置76上安装有定位销760和钢索动滑轮761,卷扬机上的钢索与钢索动滑轮761配合,实现电池抓取单元731的升降。定位销760与行车70a上的定位销套762匹配,实现对电池抓取单元731第一方向和第二方向的限位。在行车70a行走前,卷绕机会把电池抓取单元731升高至定位销760插入定位销套762中,避免电池抓取单元731晃动。参见图9,电池锁止机构77安装有第一方向导向块770、第二方向导向块771、锁舌772、锁舌驱动电缸773、到位传感器774。电池锁止机构77通过第一方向导向块770和第二方向导向块771在第一方向和第二方向定位电池,到位传感器774用于感应是否与电池接触,以确认电池锁止机构77是否到位,若电池锁止机构77到位,通过锁舌驱动电缸773驱动锁舌772伸出以固定电池(勾住电池的上端框架)。

[0123]

在换电站100工作时,车辆行驶到换电通道61内,使车辆的电池落在可换电区域内,电池更换装置70开始工作,行车70a带着吊装机构73行走到换电通道61上方,识别单元75对车辆的电池进行拍照定位,并计算出吊装机构73与电池的位置偏差量(第一方向和第二方向上的位置偏差量)以及角度的偏差量(因车辆进站换电时,车辆停放无法做到与通道平行),行车70a根据位置偏差量和角度偏差量的计算值去移动修正吊装机构73在第一方向和第二方向上的位置,旋转机构732使电池抓取单元731绕第三方向发生旋转,使电池抓取单元731与电池角度一致,最终停留在电池正上方,且角度匹配(增加旋转功能可有效减少电池安装、拆卸过程中的磕碰和晃动,换电过程更加顺畅,更加安静,设备精度更高,司机无需因车辆停放角度问题反复倒车/前进调整姿态)。识别单元75再次定位并确认位置在允许误差范围内时,吊具单元730下降电池抓取单元731,在电池抓取单元731与电池即将接触时,第一方向导向块770和第二方向导向块771配合导正电池抓取单元731位置,实现电池抓取单元731和电池的精定位,当电池抓取单元731与电池上端框架接触时,会触发到位传感器774,确认电池抓取单元731已经到位。此时吊具锁舌772在锁舌驱动电缸773的推动下伸出,将电池上端框架钩住,吊具单元730将电池抓取单元731及电池拉起至定位销760插入定位销套762的位置,旋转机构732工作,使电池抓取单元731旋转回位,行车70a开始行走,将电池移动到电池调整区域30,进行位置调整,行车70a再将电池转移到电池存放区域10中,放下亏电电池,再按如上操作调取电池存放区域10中的满电电池给车辆安装。

[0124]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1