一种控制臂总成的制作方法

1.本实用新型涉及摆臂领域,具体来说是一种控制臂总成。

背景技术:

2.控制臂作为汽车悬架系统的导向和传力元件,将作用在车轮上的各种力传递给车身,同时保证车轮按一定轨迹运动。

3.控制臂分别通过球铰或者衬套把车轮和车身弹性地连接在一起。控制臂(包括与之相连的衬套及球头)应有足够的刚度、强度和使用寿命。

4.而现有的铁制前下控制臂由于材料原因,导致成品重量比较高,油耗较高;由于单件较多,产品需要进行焊接,工艺较为繁琐;由于采用焊接方式,成品装配尺寸比较难控制,尺寸精度相对不高。

5.所以为了改善上述至少一个问题,就需要对现有控制臂结构进行优化设计。

技术实现要素:

6.本实用新型的目的是提供一种结构强度高,并且生产工艺简单的控制臂结构。

7.为了实现上述目的,本实用新型采用的技术方案为:

8.一种控制臂总成,包括控制臂;所述控制臂包括控制臂本体,所述控制臂本体上设有前衬套机构和后衬套机构,所述控制臂本体由铝合金材料制成;所述控制臂本体包括基板,所述基板边缘处设有限位侧板;所述限位侧板厚度大于基板厚度。

9.所述控制臂本体上设有机加工基准面。

10.所述控制臂本体上设有避让通孔。

11.所述基板上设有加强肋筋;相邻所述机加工基准面间布置有加强肋筋。

12.相邻加强肋筋之间布置有连接肋板。

13.所述连接肋板包括直线肋板和弧形肋板;所述直线肋板与弧形肋板分别与相邻加强肋筋相连接。

14.所述控制臂通过锻造工艺制备。

15.本实用新型的优点在于:

16.本实用新型公开了一种控制臂总成,本实用新型通过优化控制臂结构和材料,可以在保证控制臂整体结构强度符合设计要求的情况下,同时降低控制臂的整体重量,实现控制臂总成的轻量化。

附图说明

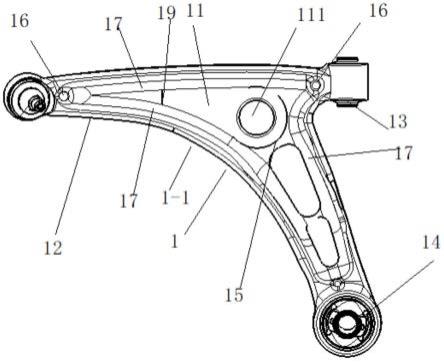

17.下面对本实用新型说明书各幅附图表达的内容及图中的标记作简要说明:

18.图1为本实用新型的结构示意图。

19.图2为本实用新型作为左控制臂和右控制臂时的结构示意图。

20.上述图中的标记均为:

21.1-1、控制臂本体,11、基板,12、限位侧板,13、前衬套机构,14、后衬套机构,15、弧形肋板,16、机加工基准面,17、加强肋筋,19、直线肋板。

具体实施方式

22.下面对照附图,通过对最优实施例的描述,对本实用新型的具体实施方式作进一步详细的说明。

23.一种控制臂总成,包括控制臂;所述控制臂1包括控制臂本体1-1,所述控制臂本体上设有前衬套机构13和后衬套机构14,所述控制臂本体1-1由铝合金材料制成;所述控制臂本体1-1包括基板11,所述基板11边缘处设有限位侧板 12;所述限位侧板12厚度大于基板11厚度;本实用新型公开了一种控制臂总成,本实用新型通过优化控制臂1结构和材料,可以在保证控制臂1整体结构强度符合设计要求的情况下,降低控制臂1的整体重量,实现控制臂总成的轻量化。

24.具体,本实用新型公开的控制臂总成,主要包括控制臂1,控制臂1主要分为左控制臂和右控制臂,左控制臂与右控制臂呈相互对称结构;本实用新型主要是对一个控制臂1进行介绍;另外,在本实用新型中控制臂1包括控制臂本体1-1,在控制臂本体1-1上设有前衬套机构13和后衬套机构14,前衬套机构 13和后衬套机构14为现有机构,这里不再赘述,另外,在本实用新型中控制臂本体为铝合金材料,这样的设计,不仅可以保证控制臂本体的强度,还能降低控制臂本体整体重量;另外,在本实用新型中所述控制臂本体1-1包括基板11,基板11为基础板件结构,起到基础连接和加强作用,另外,在所述基板11边缘处设有限位侧板12;限位侧板12起到加强作用,通过基板11与限位侧板12 的组合,形成控制臂本体的主体结构,同时,在本实用新型中所述限位侧板12 厚度大于基板11厚度;限位侧板12起到很好的增强加固作用,另外,基板11 厚度较小,可以很好的降低控制臂本体的整体质量。

25.进一步的,在本实用新型中所述控制臂本体1-1上设有机加工基准面16;机加工基准面16的设置,方便控制臂本体的加工操作定位。

26.进一步的,在本实用新型中所述控制臂本体1-1上设有避让通孔111;这里避让通孔111主要为安装避让孔,方便控制臂1的安装操作;避免控制臂1与相邻部件发生干涉。

27.进一步的,在本实用新型中所述基板11上设有加强肋筋17;相邻所述机加工基准面16间布置有加强肋筋17;加强肋筋17的设置,起到很好的加固作用,很好的保证了基板11的结构强度。

28.进一步的,在本实用新型中相邻加强肋筋17之间布置有连接肋板;连接肋板的设置,使得相邻加强肋筋17的设置,起到很好的加固作用,更好的增加了控制臂1的整体结构强度。

29.进一步的,在本实用新型中所述连接肋板包括直线肋板19和弧形肋板15;所述直线肋板19与弧形肋板15分别与相邻加强肋筋17相连接;通过直线肋板 19和弧形肋板15的设置,方便控制臂1对应区域分布不同类型的肋板,更好的保证连接肋板对基板11结构强度的增加。

30.进一步的,在本实用新型中所述控制臂1通过锻造工艺制备;这样的生产方式,方便了控制臂1的生产加工,避免控制臂1单件较多,生产工艺复杂的问题。

31.具体;

32.本实用新型公开的一种控制臂总成在常规使用时,一般包括左前控制臂1 和右前控制臂1,在实际布置时呈对称布置;上述为了陈述方便,选用了一种控制臂1进行了陈述。

33.具体,本实用新型控制臂总成包括左前控制臂1和右前控制臂1;所述左前控制臂1和右前控制臂1均为成分为6082-t6的锻造铝合金控制臂1,通过密度比铁制低的铝制材料,降低同样体积下的前下控制臂1的质量,减少汽车运行时的能耗。

34.工作原理:传统的铁制前下控制臂1的如下特点,铁制前下控制臂1由于材料原因,导致成品重量比较高,油耗较高;由于单件较多,产品需要进行焊接,工艺较为繁琐;由于采用焊接方式,成品装配尺寸比较难控制,尺寸精度相对不高;

35.传统球销需要使用螺栓螺母与控制臂本体1-1进行装配。

36.由于材料耐腐蚀性较差,成型难度较高,回收循环利用难度较大。本实用新型的实施例为铝合金前下控制臂1,有如下特点铝合金材料具有密度小、成形性好,耐腐蚀性优良的特点,重量较低,降低油耗,有利于推进汽车行业节能减排;铝合前下控制臂1由于采用整体锻造,故而尺寸精度较好;由于材料材质较钢材较高,成型、加工成本较钢材高,但由于本体设计重量相对于钢制减重幅度接近50%,故而成本与钢制成本持平;铝合金材料可回收性优良。

37.所以综合现有技术,以及铁制、铝合金控制臂1的优缺点,本实用新型因为铝的密度仅为铁的1/3,采用钢铝合金控制臂1能够有效的降低重量,降低车自身阻力带来的能耗;在保证前下控制臂1精度的同时,降低了工艺的复杂程度;可以根据空间布置的不同设定结构,有效满足功能需求的同时,成本相对较低。

38.本实用新型通过锻造铝合金控制臂1:降低工艺的复杂程度;降低了产品的重量、降低了油耗;提高了装配尺寸的精度;降低了回收难度;结构稳定性优于铁制下控制臂。

39.显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1