一种多连杆后悬架结构及汽车的制作方法

1.本实用新型涉及汽车配件技术领域,具体涉及一种多连杆后悬架结构及汽车。

背景技术:

2.后悬架作为汽车底盘的核心部件,直接决定着车辆的操控性能和乘坐舒适性。多连杆后悬架作为独立悬架的一种,具备多根连杆,每根连杆可对后车轮进行多个方面的作用力控制,使得汽车具有较佳的操控性能和乘坐舒适性。现有技术中的多连杆后悬架结构通常包括横向设置于后副车架总成和后制动器总成之间的前束控制臂、后上摆臂和后下摆臂(呈a形臂结构),以及竖向设置的外部套设螺旋弹簧的后减震器,该结构存在以下缺点:1)上述多连杆通常为薄壁圆管或由薄壁圆管焊接得到,其强度和抗冲击能力较弱;2)后减震器仅用于使车身的振动迅速衰减,不参与后副车架总成和后制动器总成之间的支撑,不利于多连杆结构的强度和抗冲击能力提升;3)多连杆结构仅作为后车轮的控制臂,不能用于集成安装减震器和螺旋弹簧,使得底盘需要预留较大安装空间,不利于扩大车内空间。

技术实现要素:

3.本实用新型的第一目的在于:针对现有技术中后悬架多连杆结构强度和抗冲击能力较弱的问题,提供一种多连杆后悬架结构;本实用新型的第二目的是提供一种汽车。

4.为了实现上述第一目的,本实用新型采用的技术方案为:

5.一种多连杆后悬架结构,包括车身外侧的后制动器总成和车身内侧的后副车架总成,包括横向连接于两者之间的后上摆臂、后下摆臂和前束控制臂,还包括纵向摆臂和减震器,所述纵向摆臂的前后两端分别与车身和所述后制动器总成连接,所述后下摆臂和纵向摆臂均为条状的钣金件,且两者均形成有沿各自长度方向的腔体;所述减震器斜向设置且其两端分别与所述后制动器总成和后副车架总成连接。

6.采用前述技术方案的本实用新型,将现有结构的a形臂零件拆分为纵向摆臂和后下摆臂,两者均为条状钣金件且均形成有沿各自长度方向的腔体,相较于现有的薄壁圆管结构强度更佳,同时,将现有结构中不参与支撑的减震器作为一根连杆,支撑在后制动器总成和后副车架总成之间,既具有减震功能,又进一步提升该多连杆结构的强度和抗冲击性,相比于现有技术中后悬架多连杆结构强度和抗冲击能力较弱的问题,本实用新型可有效提升后悬架多连杆结构的强度和抗冲击能力,防止其在汽车行驶过程中出现变形或破坏。

7.进一步的,所述后下摆臂和纵向摆臂的横截面均呈u形,结构简单,易于制造。

8.进一步的,所述减震器的设置方向相较于车身x方向、y方向和z方向均倾斜,如此设置,减震器对各个方向的冲击力均具有较佳的抗冲击性能。

9.进一步的,所述后下摆臂的两端位于u形开口处分别盖设有第一加强板和第二加强板,增加后下摆臂自身结构强度,有利提升整个多连杆结构的强度和抗冲击性。

10.进一步的,所述第二加强板位于所述后下摆臂上靠近所述后制动器总成的一端,所述第二加强板中部下凹形成容纳空间,所述容纳空间内安装有螺旋弹簧,螺旋弹簧用于

提升车辆行驶时z方向的稳定性,其安装在后下摆臂上,提高了底盘空间利用率。

11.进一步的,还包括稳定杆,所述后下摆臂的u形底部设有安装孔,所述稳定杆的一端通过所述安装孔安装在所述后下摆臂上,另一端安装在所述后副车架总成上,稳定杆用于提升车辆行驶时y方向的稳定性,其安装在后下摆臂上,提高了底盘空间利用率。

12.进一步的,所述纵向摆臂的前端、所述后下摆臂的里端、所述后上摆臂的两端、所述前束控制臂的两端和所述减震器的两端均设有隔振衬套,具有连接处的减震、缓冲作用。

13.为实现第二目的,本实用新型采用如下技术方案:

14.一种汽车,包括上述多连杆后悬架结构。

15.相比于现有技术,本实用新型的有益效果为:有效提升后悬架多连杆结构的强度和抗冲击能力,防止其在汽车行驶过程中出现变形或破坏;提高了底盘空间利用率;汽车具有与前述多连杆后悬架结构相同的技术效果。

附图说明:

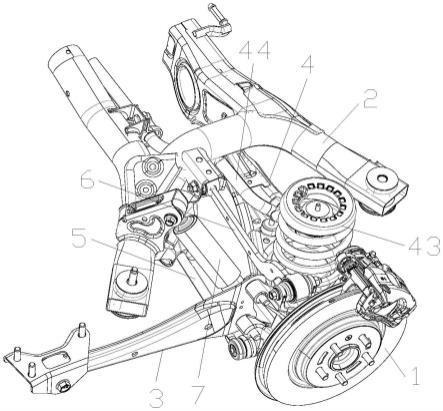

16.图1为本实用新型结构示意图;

17.图2为本实用新型俯视图;

18.图3为纵向摆臂结构图;

19.图4为后下摆臂结构图;

20.图5为前束控制臂结构图;

21.图6为后上摆臂结构图;

22.图7为减震器结构图。

23.图中标记:1-后制动器总成,2-后副车架总成,3-纵向摆臂,4-后下摆臂,5-前束控制臂,6-后上摆臂,7-减震器,8-隔振衬套,41-第一加强板,42-第二加强板,43-螺旋弹簧,44-稳定杆,45-安装孔。

具体实施方式

24.下面结合附图,对本实用新型作详细的说明。

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.实施例1,本实施例提供一种多连杆后悬架结构,包括车身外侧的后制动器总成1和车身内侧的后副车架总成2,包括横向连接于两者之间的后上摆臂6、后下摆臂4和前束控制臂5,还包括纵向摆臂3和减震器7,纵向摆臂3的前后两端分别与车身和后制动器总成1连接,后下摆臂4和纵向摆臂7均为条状的钣金件,且两者均形成有沿各自长度方向的腔体;减震器7斜向设置且其两端分别与后制动器总成1和后副车架总成2连接;

27.后下摆臂4和纵向摆臂7的横截面均呈u形;

28.减震器7的设置方向相较于车身x方向、y方向和z方向均倾斜;

29.后下摆臂4的两端位于u形开口处分别盖设有第一加强板41和第二加强板42;

30.第二加强板42位于后下摆臂4上靠近后制动器总成1的一端,第二加强板42中部下凹形成容纳空间,容纳空间内安装有螺旋弹簧43;

31.还包括稳定杆44,后下摆臂4的u形底部设有安装孔45,稳定杆44的一端通过安装孔45安装在后下摆臂4上,另一端安装在后副车架总成2上;

32.纵向摆臂3的前端、后下摆臂4的里端、后上摆臂6的两端、前束控制臂5的两端和减震器7的两端均设有隔振衬套8。

33.具体的,纵向摆臂3充当了扭力梁的结构,提供对车轮的约束力;后下摆臂4采用2.8mm板,强度高;前束控制臂5保持后轮在上下跳动过程车轮的接地面面积满足要求,保证车辆的直线行驶;后上摆臂6为9mm厚板,具有车轮上下运动的导向作用;减震器7作为主要悬架缓冲减震装置,从前往后,从车身内侧向外形成较大的布置角度,起到连杆的作用,一件多用。

34.采用前述技术方案的本实用新型,将现有结构的a形臂零件拆分为纵向摆臂3和后下摆臂4,且两者均设置为截面呈u形的条状钣金件,相较于现有的薄壁圆管结构强度更佳,同时,将现有结构中不参与支撑的减震器作为一根连杆,支撑在后制动器总成和后副车架总成之间,既具有减震功能,又进一步提升该多连杆结构的强度和抗冲击性,相比于现有技术中后悬架多连杆结构强度和抗冲击能力较弱的问题,本实用新型可有效提升后悬架多连杆结构的强度和抗冲击能力,防止其在汽车行驶过程中出现变形或破坏;同时,提高了底盘空间利用率。

35.实施例2,一种汽车,该汽车包括上述多连杆后悬架结构。

36.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1