一种轻量、高承载的环形胎面及非充气轮胎的制作方法

1.本实用新型属于非充气轮胎技术领域,具体涉及一种轻量、高承载的环形胎面及非充气轮胎。

背景技术:

2.环形胎面是非充气轮胎的重要组成部分。各半部件经过成型、硫化工序定型后,得到装配用的环形胎面;再通过中间的镂空轮辐结构与轮辋连接成一体,成为最终可装车用的轮胎产品。

3.非充气轮胎使用沿轮辋周向均布的轮辐来替代充气轮胎中的胎体、三角胶、钢丝圈和压缩空气等部分;由于缺少了压缩空气的支撑、以及轮辐结构自身材料蠕变等原因,非充气轮胎的承载力在使用过程中会持续衰减,因此,为保持非充气轮胎整体的承载能力,其环形胎面结构对比充气轮胎需要特别加强,带束层数也需比同规格的充气轮胎多。

4.现有技术中,轿车子午线轮胎的带束层一般为2层,卡客车子午线轮胎的带束层数一般为3-4层,而巨型工程子午线轮胎带束层数更多,且各种轮胎都采用钢丝来作为轮胎带束层中的帘线,例如:专利号cn212353485u、cn213167597u中,均公开了利用钢丝作为束带层帘线的设计;钢丝作为轮胎行业中成熟的骨架材料,由于其强度高、重量较重,因此利用其制备而成的整胎的重量也会大幅增加,从而给轮胎带来高生热、高能耗等问题。

技术实现要素:

5.为了解决所述现有技术的不足,本实用新型提供了一种轻量、高承载的环形胎面,其带束层组利用4-7层带束层、沿着轮胎胎心向外依次层叠而成,且各带束层由玻璃纤维帘线铺设而成;相较于现有技术中重量较大的钢丝骨架而言,玻璃纤维帘线不仅重量小,而且应用于增强塑料或增强橡胶中,可使增强塑料或增强橡胶具有抗拉强度高、弹性系数高、刚性佳、耐热性好等特点,因此,该环形胎面中各带束层利用玻璃纤维帘线作为骨架的设计,不仅可有效的降低环形胎面整体的重量,解决轮胎因重量大而带来的高生热、高能耗等问题,而且可有效的提高环形胎面整体的刚性、承载性能和耐热性能。另外,该环形胎面中束带层组的层数为4层以上,相较于现有技术中4层带束层的环形胎面而言,可进一步有效的提高环形胎面整体的刚性和承载性能。

6.本实用新型所要达到的技术效果通过以下技术方案来实现:

7.本实用新型中轻量、高承载的环形胎面,包括沿着轮胎胎心向外,依次层叠地设置于轮辐外圆周面上的内层胶层、带束层组、基部胶层和胎面胶层;其中,所述带束层组包括4-7层的带束层,且各带束层由玻璃纤维帘线铺设而成,可在提高环形胎面整体刚度和承载性能的同时,减轻环形胎面整体的重量,从而解决轮胎因重量大所带来的高生热、高能耗问题。

8.作为其中的一种优选方案,所述带束层组包括沿着轮胎胎心向外,依次设置层叠地于所述内层胶层外圆周面上的第一带束层、第二带束层、第三带束层和带束层单元组;其

中,所述带束层单元组包括1-4层带束层。

9.作为其中的一种优选方案,所述第一带束层的宽度大于轮辐连接面的宽度,为轮胎行驶面宽的100%-105%;所述第二带束层的宽度比第一带束层的宽度窄0mm-20mm;所述第三带束层的宽度比第二带束层的宽度窄10mm-20mm;所述带束层单元组的最大宽度比第三带束层的宽度窄0mm-10mm。

10.作为其中的一种优选方案,当所述带束层单元组中带束层的层数≥2层时,两相邻束带层中位于邻近轮胎胎心一侧的带束层的宽度≥位于远离轮胎胎心一侧的带束层的宽度。

11.作为其中的一种优选方案,两相邻束带层中位于远离轮胎胎心一侧的带束层窄于位于邻近轮胎胎心一侧的带束层的宽度≤10mm。

12.作为其中的一种优选方案,所述第一带束层为玻璃纤维帘线以螺旋缠绕的方式铺设而成,且玻璃纤维帘线的排列方向与轮胎的周向方向形成夹角α,0

°

≤α≤1

°

。

13.作为其中的一种优选方案,所述第二带束层和第三带束层为玻璃纤维帘线以平行排列的方式铺设而成,且第二带束层和第三带束层中玻璃纤维帘线的排列方向相反,与轮胎的周向方向均形成夹角β,19

°

≤β≤31

°

。

14.作为其中的一种优选方案,所述带束层单元组中各带束层为玻璃纤维帘线以螺旋缠绕的方式铺设而成,且玻璃纤维帘线的排列方向与轮胎的周向方向形成夹角θ,0

°

≤θ≤1

°

。

15.作为其中的一种优选方案,所述玻璃纤维棒的横截面为直径1mm-1.5mm的圆形,在各带束层内的排列密度为(45-65)根/100mm。

16.作为其中的一种优选方案,所述内层胶层用于与轮辐的连接,厚度为2mm-5mm。

17.作为其中的一种优选方案,所述基部胶层用于提高环形胎面的抗刺扎能力、吸收行驶过程中的部分震动,厚度为2mm-7mm。

18.作为其中的一种优选方案,所述内层胶层与轮辐的连接面、胎面胶层远离轮胎胎心一侧的接地面,断面轮廓弧度均为直线,且两断面轮廓的端部之间采用弧线过渡。

19.本实用新型中轻量、高承载的非充气轮胎,包括轮辋,用于实现非充气轮胎整体与车轴的连接;轮辐,沿着轮胎周向方向设置于所述轮辋外周面上,用于为非充气轮胎提供支撑和缓冲;以及如上所述的环形胎面,连于所述轮辐上,用于保护轮辐,提高轮胎整体的刚度和承载性能。

20.综上所述,本实用新型至少具有以下有益之处:

21.1、本实用新型中轻量、高承载的环形胎面,其带束层组利用4-7层带束层、沿着轮胎胎心向外依次层叠而成,且各带束层由玻璃纤维帘线铺设而成,不仅可有效的降低环形胎面整体的重量,解决轮胎因重量大而带来的高生热、高能耗等问题,而且可有效的提高环形胎面整体的刚性、承载性能和耐热性。

22.2、本实用新型中轻量、高承载的环形胎面,邻近轮辐连接面带束层中的玻璃纤维帘线和邻近接地面带束层中的玻璃纤维帘线,采用零度连续螺旋缠绕的方式铺设而成,不仅可有效的提高帘线沿着轮胎周向排布的长度,起到更强的箍紧作用,减少环形胎面在运动过程中的变形,从而提高环形胎面整体的承载性能,以及环形胎面与轮辐之间的粘接质量;而且可减少帘线接头的大小和数量,避免因帘线接头处应力集中而导致环形胎面受力

不均,从而有效的提高环形胎面整体的动平衡和均匀性。

23.3、本实用新型中轻量、高承载的环形胎面,其中两相邻中间层的带束层中,玻璃纤维帘线为排列方向相反、与轮胎周向方向以19

°‑

31

°

的夹角平行排列铺设而成的设计,使两相邻带束层呈差级交叉排列的结构,不仅可提高环形胎面在高速行驶过程中操纵转向的灵活性,提高环形胎面的抗形变、抗屈挠能力,而且可使两带束层帘线交叉的端点错开,避免因帘线交叉而带来的应力集中问题,从而有效的提高环形胎面受力缓冲的均匀性和稳定性。

24.4、本实用新型中轻量、高承载的非充气轮胎,利用上述的环形胎面与轮辋和轮辐组装而成,同样具有高刚度、高承载性能、轻量、低生热和低能耗等特点。

附图说明

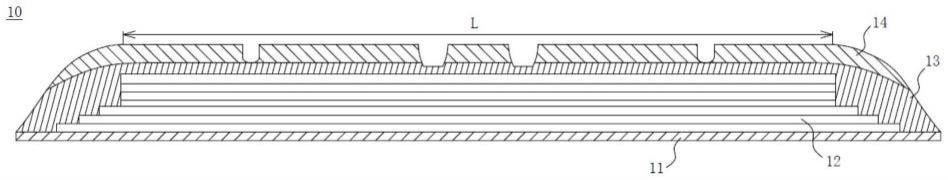

25.图1是本实用新型实施例中轻量、高承载的环形胎面的剖面结构示意图;

26.图2是本实用新型实施例中带束层组的剖面结构示意图;

27.图3是本实用新型实施例中带束层组的另一剖面结构示意图;

28.图4是本实用新型实施例中带束层组的结构俯视示意图;

29.图5是本实用新型实施例中第一带束层和带束层单元组中玻璃纤维帘线排列方向与轮胎的周向方向的结构示意图;

30.图6是本实用新型实施例中第二带束层或第三带束层中玻璃纤维帘线排列方向与轮胎的周向方向的结构示意图;

31.图7是本实用新型实施例中轻量、高承载的非充气轮胎的整体结构示意图。

具体实施方式

32.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述。所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。

33.因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

34.实施例1:

35.请参阅附图1,本实施例中的轻量、高承载的环形胎面10,包括沿着轮胎胎心向外,依次层叠地设置于轮辐外圆周面上的内层胶层11、带束层组12、基部胶层13和胎面胶层14;其中,带束层组12包括4-7层的带束层,且各带束层由玻璃纤维帘线铺设而成。其中,内层胶层11用于与轮辐的连接,带束层组12用于提高环形胎面10整体的刚度和承载性能;基部胶层13用于提高环形胎面10的抗刺扎能力,吸收行驶过程中的部分震动;胎面胶层14用于缓冲轮胎行驶时的冲击和摇摆,防止带束层组12被割破或刺穿,提供适当的滚阻、湿滑、磨耗等性能。

36.为进一步优化环形胎面10的整体结构,优选地,内层胶层11的厚度为2mm-5mm,基部胶层13的厚度为2mm-7mm。内层胶层11与轮辐的连接面、胎面胶层17远离轮胎胎心一侧的

接地面,断面轮廓弧度均为直线,且两断面轮廓的端部之间采用弧线过渡;既,环形胎面10内表面和外表面均为扁平化的设计、肩部位置利用倒圆角过渡,扁平化的内外表面设计不仅可有效的增加环形胎面10与轮辐的粘接面积,提高环形胎面10与轮辐粘接的质量和稳定性,而且可有效的增加环形胎面10与地面的接地面积,提高环形胎面10的抓地力和平稳性。

37.进一步地,环形胎面10的外直径取同规格充气轮胎标准尺寸的98%-102%,断面宽取标称尺寸的97%-100%,行驶面宽取断面宽的80%-90%;不仅可使组装后的非充气轮胎尺寸符合同规格充气轮胎外缘尺寸的标准,满足装车的要求,而且可增大组装而成的非充气轮胎的接地面积,进而提高非充气轮胎的操纵性、耐磨性,以及接地受力的均匀性。

38.本实施例中轻量、高承载的环形胎面10,其带束层组12利用4-7层带束层、沿着轮胎胎心向外依次层叠而成,且各带束层由玻璃纤维帘线铺设而成;相较于现有技术中重量较大的钢丝骨架而言,玻璃纤维帘线不仅重量小,而且应用于增强塑料或增强橡胶中,可使增强塑料或增强橡胶具有抗拉强度高、弹性系数高、刚性佳、耐热性好等特点,因此,该环形胎面10中各带束层利用玻璃纤维帘线作为骨架的设计,不仅可有效的降低环形胎面10整体的重量,解决轮胎因重量大而带来的高生热、高能耗等问题,而且可有效的提高环形胎面10整体的刚性、承载性能和耐热性能。另外,该环形胎面10中束带层组12的层数为4层以上,相较于现有技术中4层带束层的环形胎面而言,可进一步有效的提高环形胎面10整体的刚性和承载性能。

39.实施例2:

40.本实施例中的轻量、高承载的环形胎面10,在实施例1的基础上对带束层组12进行进一步设计:

41.请参阅附图1-3,带束层组12包括沿着轮胎胎心向外,依次设置于内层胶层11外圆周面上的第一带束层121、第二带束层122、第三带束层123和带束层单元组12a;其中,带束层单元组12a包括1-4层带束层。

42.进一步地,第一带束层121的宽度大于轮辐连接面的宽度,为轮胎行驶面宽l的100%-105%,不仅可有效的提高环形胎面10整体的承载性能,而且可有效的提高环形胎面10与轮辐粘接面的刚度,有利于提高环形胎面10与轮辐粘接的质量。优选地,第二带束层122的宽度比第一带束层121的宽度窄0mm-20mm,第三带束层123的宽度比第二带束层122的宽度窄10mm-20mm,带束层单元组12a的最大宽度比第三带束层123的宽度窄0mm-10mm;可与环形胎面10邻近轮胎胎心一侧宽度大、远离轮胎胎心一侧宽度小的结构相适配,进一步有效的提高环形胎面10整体的承载性能。

43.当带束层单元组12a中带束层的层数≥2层时,两相邻束带层中位于邻近轮胎胎心一侧的带束层的宽度≥位于远离轮胎胎心一侧的带束层的宽度;且两相邻束带层中位于远离轮胎胎心一侧的带束层窄于位于邻近轮胎胎心一侧的带束层的宽度≤10mm。既,带束层组12可根据实际的需要设计为以下结构:

44.设计1

45.请参阅附图2,带束层组12包括沿着轮胎胎心向外,依次设置于内层胶层11外圆周面上的第一带束层121、第二带束层122、第三带束层123、第四带束层124、第五带束层125、第六带束层126和第七带束层127;且第一带束层121的宽度大于轮辐连接面的宽度,为轮胎行驶面宽l的100%-105%,第二带束层122的宽度比第一带束层121的宽度窄0mm-20mm,第

三带束层123的宽度比第二带束层122的宽度窄10mm-20mm;第四带束层124、第五带束层125、第六带束层126和第七带束层127的宽度相同,均比第三带束层123的宽度窄0mm-10mm。

46.设计2

47.请参阅附图3,带束层组12包括沿着轮胎胎心向外,依次设置于内层胶层11外圆周面上的第一带束层121、第二带束层122、第三带束层123、第四带束层124、第五带束层125、第六带束层126和第七带束层127;且第一带束层121的宽度大于轮辐连接面的宽度,为轮胎行驶面宽l的100%-105%,第二带束层122的宽度比第一带束层121的宽度窄0mm-20mm,第三带束层123的宽度比第二带束层122的宽度窄10mm-20mm;第四带束层124、第五带束层125、第六带束层126和第七带束层127的宽度以0mm-10mm的幅度逐层递减。

48.实施例3:

49.本实施例中的轻量、高承载的环形胎面10,在实施例1或2的基础上对带束层组12进行进一步设计:

50.请参阅附图4和5,第一带束层121中玻璃纤维帘线以螺旋缠绕的方式铺设而成,且玻璃纤维帘线的排列方向与轮胎的周向方向形成夹角α,0

°

≤α≤1

°

;带束层单元组12a中各带束层中玻璃纤维帘线以螺旋缠绕的方式铺设而成,且玻璃纤维帘线的排列方向与轮胎的周向方向形成夹角θ,0

°

≤θ≤1

°

。既,第一带束层121和带束层单元组12a中均为单根玻璃纤维帘线绕着轮胎圆周面连续缠绕铺设而成,零度连续螺旋缠绕的方式,不仅可有效的提高帘线沿着轮胎周向排布的长度,起到更强的箍紧作用,减少环形胎面10在运动过程中的变形,从而提高环形胎面10整体的承载性能,以及环形胎面10与轮辐之间的粘接质量;而且可减少帘线接头的大小和数量,避免因接头处应力集中而导致环形胎面10受力不均,从而有效的提高环形胎面整体的动平衡和均匀性。

51.请参阅附图4和6,第二带束层122和第三带束层123为玻璃纤维帘线以平行排列的方式铺设而成,且第二带束层122和第三带束层123中玻璃纤维帘线的排列方向相反,与轮胎的周向方向均形成夹角β,19

°

≤β≤31

°

;既第二带束层122和第三带束层123由多根平行排列、与轮胎的周向方向成19

°‑

31

°

的玻璃纤维帘线沿着轮胎的圆周面铺设而成,两带束层呈差级交叉排列的结构设计,不仅可提高环形胎面10在高速行驶过程中操纵转向的灵活性,提高环形胎面10的抗形变、抗屈挠能力,而且可使两带束层帘线交叉的端点错开,避免因帘线交叉而带来的应力集中问题,从而有效的提高环形胎面10受力缓冲的均匀性和稳定性。

52.优选地,玻璃纤维棒的横截面为直径1mm-1.5mm的圆形,在各带束层内的排列密度为(45-65)根/100mm。

53.实施例4:

54.请参阅附图7,本实施例中轻量、高承载的非充气轮胎,包括轮辋20、沿着轮胎周向方向设置于轮辋20外周面上的轮辐30,以及连于轮辐30上,如实施例1-3所述的环形胎面10;其中,轮辋20用于实现非充气轮胎整体与车轴的连接,,轮辐30用于为非充气轮胎提供支撑和缓冲,环形胎面10用于保护轮辐30,提高轮胎整体的刚度和承载性能。

55.本实施例中轻量、高承载的非充气轮胎,利用实施例1-3中的环形胎面10与轮辋20和轮辐30组装而成,而且环形胎面10的带束层组12采用玻璃纤维帘线作为骨架材料,因此相较于现有技术中的采用钢丝作为骨架的轮胎而言,不仅可有效的保证非充气轮胎整体的

刚度和承载性能,而且可有效的降低非充气轮胎整体的重量,从而解决非充气轮胎因重量大所带来的高生热、高能耗问题。

56.从上述实施例的技术方案可以看出,本实用新型提供了一种轻量、高承载的环形胎面,不仅具有良好的刚度和承载性能,而且整体重量小,可有效的解决轮胎因重量大所带来的高生热、高能耗问题。本实用新型还提供了一种应用该轻量、高承载的环形胎面的非充气轮胎,与环形胎面同样具有高刚度、高承载性能、轻量、低生热和低能耗等特点。

57.在本实用新型的描述中,需要理解的是,指示方位或位置关系的术语为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

58.在本实用新型的描述中,需要说明的是,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

59.虽然对本实用新型的描述是结合以上具体实施例进行的,但是,熟悉本技术领域的人员能够根据上述的内容进行许多替换、修改和变化、是显而易见的。因此,所有这样的替代、改进和变化都包括在附后的权利要求的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1