一种重卡用主动进气格栅的制作方法

1.本实用新型涉及汽车零部件技术领域,尤其涉及一种重卡用主动进气格栅。

背景技术:

2.降低油耗成为目前汽车发展的一项重要挑战,围绕这个目标,各汽车企业优选降低风阻的方式,主动进气格栅就是其中的一项,因主动进气格栅有开启和关闭状态,当主动进气格栅处于关闭状态时,有利于降低整车风阻,降低整车油耗。其不仅能改善行驶阻力减少油耗,还可以改善发动机低温工况下油耗水平。

3.现有的主动进气格栅,叶片和主动式进气格栅框架的安装结构不合理,常用的叶片和主动式进气格栅框架固定结构为滑入式强制安装,叶片在多次拆装后,对应框架安装结构易变形或损坏,主动式进气格栅装配完成后,叶片与框架配合存在间隙,增大泄漏量;并且,随着汽车技术的发展,汽车的前端模块需要设置越来越多的部件,例如,具有智能辅助驾驶系统的汽车的前端的中部需要放置各种传感器,例如雷达传感器、摄像头等。现有的主动进气格栅装置的驱动部件的置放位置容易与雷达传感器、摄像头等所需置放的位置发生冲突,导致空间布置问题。

技术实现要素:

4.本实用新型提出一种重卡用主动进气格栅,解决了驱动部件因空间限制需布置在两侧的问题,并采用同轴驱动连杆实现叶片组的同步开启和关闭;叶片一体成型,并通过密封胶皮进行包裹防护,保证叶片之间的密封性。且叶片通过安装板安装至主动进气格栅框架,避免强制安装导致叶片变形。同时,在主动进气格栅上增加限位结构,对叶片进行过转保护,减少零件数量并有效避免叶片在过转过程中产生变形。

5.为了解决上述背景技术中的问题,本实用新型是通过以下技术方案来实现的:

6.一种重卡用主动进气格栅,包括框架、连杆、安装板、叶片、传动机构;所述框架两端分别设有所述连杆;所述叶片一端通过叶片旋转轴与所述框架中端设有的定位板a连接;所述叶片另一端通过叶片旋转轴设于所述连杆下端,并通过所述安装板固定;所述传动机构设于所述框架两端分别设有的定位板b之间,并与所述框架两端分别设有的所述连杆固定连接;所述传动机构与重卡设有的电机动力输出端连接。

7.优选的,所述传动机构包括驱动轴、中间轴及从动轴;所述驱动轴通过所述中间轴与所述从动轴键槽连接,并通过铆钉固定;所述从动轴连接部通过键槽与所述中间轴配合,通过铆钉固定连接;所述从动轴安装部设有的安装块设于所述定位板b设有的角度为90度的安装孔内,并通过铆钉与所述连杆上端固定连接;所述驱动轴连接部与所述中间轴键槽配合,通过铆钉固定连接;所述驱动轴安装部设有的安装块设于所述定位板b设有的角度为90度的安装孔内,并通过铆钉与所述连杆上端固定连接;所述驱动轴安装部设有的动力输入端穿过所述定位板b设有的安装孔,与重卡设有的电机动力输出端连接。

8.优选的,所述定位板a与所述连杆之间设有限位板,所述叶片设于所述限位板设于

的限位槽内,且所述叶片分别与所述定位板a与所述连杆连接。

9.优选的,所述连杆及所述定位板a下端均设有角度为90度的旋转轴安装孔,所述叶片一端通过叶片旋转轴,设于所述连杆下端设有的旋转轴安装孔内,并通过所述安装板固定;所述叶片另一端通过叶片旋转轴设于所述定位板a设有的旋转轴安装孔内。

10.优选的,所述叶片采用pa6-gf30材料注塑一体成型,并包裹密封胶皮防护。

11.优选的,所述框架与底盘固定连接。

12.与现有技术相比,本实用新型具有以下有益的技术效果:

13.1、通过重新设计传动机构,使驱动部件可通过侧面进行传动机构的控制动作,减少主动进气格栅中间使用空间,使主动进气格栅中间使用空间可放置更多的部件。

14.2、通过传动机构驱动连杆实现叶片的同步开启和关闭;同时叶片一体成型,并进行包裹防护,保证叶片之间的密封性;且其通过安装板安装至主动进气格栅框架,避免强制安装导致叶片变形。

15.3、通过在主动进气格栅上增加限位结构,对叶片进行过转保护,减少零件数量并有效避免叶片在过转过程中产生变形。

附图说明

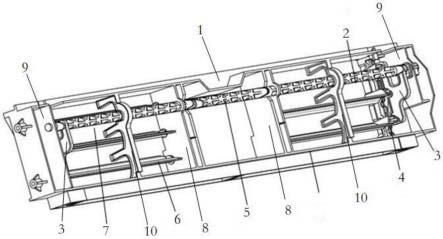

16.图1为本实用新型的结构示意图;

17.图2为本实用新型叶片闭合状态的结构示意图;

18.图3为图2中a-a处的剖视图;

19.图4为图2中b-b处的剖视图;

20.图5为本实用新型的右视结构示意图;

21.图6为图1中框架的结构示意图;

22.图7为图1中叶片的结构示意图;

23.图8为图1中安装板的结构示意图;

24.图9为图1中叶片、安装板及连杆及驱动轴的安装结构示意图;

25.图10为图1中连杆的结构示意图;

26.图11为图1中中间轴的结构示意图。

27.附图标记说明

28.1、框架;2、驱动轴;3、连杆;4、安装板;5、中间轴;6、叶片;7、从动轴;8、定位板a;9、定位板b;10、限位板。

具体实施方式

29.实施例1

30.如图1-图6所述,一种重卡用主动进气格栅,包括框架1、连杆3、安装板4、叶片6、传动机构;框架1两端分别设有连杆3;叶片6一端通过叶片旋转轴与框架1中端设有的定位板a8连接;叶片6另一端通过叶片旋转轴设于连杆3下端,并通过安装板4固定;传动机构设于框架1两端分别设有的定位板b9之间,并与框架1两端分别设有的连杆3固定连接;传动机构与重卡设有的电机动力输出端连接。

31.框架1与底盘固定连接。

32.通过将框架1余底盘固定连接,并重新设计传动机构,使驱动部件电机可通过侧面进行传动机构的控制动作,减少主动进气格栅中间使用空间,使主动进气格栅中间使用空间可放置更多的部件;电机输出端与传动机构连接,通过电机控制传动机构动作,传动机构带动连杆3同步动作,连杆3带动叶片6同步动作,使叶片6打开或关闭,实现主动进气格栅开启和关闭。

33.实施例2

34.如图7所示,叶片6采用pa6-gf30材料注塑一体成型,并包裹密封胶皮防护。叶片一体成型,并使用密封胶皮进行包裹防护,此结构有效避免了主动进气结构在实际应用状态下由于叶片变形或密封不好,达不到主动进气格栅的密闭作用,同时叶片内凹结构,保证叶片的强度。

35.实施例3

36.如图8-图11所示,传动机构包括驱动轴2、中间轴5及从动轴7;驱动轴2通过中间轴5与从动轴7键槽连接,并通过铆钉固定;从动轴7连接部通过键槽与中间轴5配合,通过铆钉固定连接;从动轴7安装部设有的安装块设于定位板b9设有的角度为90度的安装孔内,并通过铆钉与连杆3上端固定连接;驱动轴2连接部与中间轴5键槽配合,通过铆钉固定连接;驱动轴2安装部设有的安装块设于定位板b9设有的角度为90度的安装孔内,并通过铆钉与连杆3上端固定连接;驱动轴2安装部设有的动力输入端穿过定位板b9设有的安装孔,与重卡设有的电机动力输出端连接。驱动轴2通过中间轴5与从动轴7键槽连接,并使用铆钉固定,使中间轴5及从动轴7可随驱动轴2同轴同步转动,由此实现叶片6的打开及关闭;叶片6通过安装板3固定,避免了强制安装,导致叶片6的变形;设置90度的安装孔,限制驱动轴2的转动角度,避免因驱动轴2转动角度过大而造成的叶片6的过度翻转;同时键槽结构并通过铆钉固定,也可减少固定件的数量,提升了整体装配效率。

37.定位板a8与连杆3之间设有限位板10,叶片6设于限位板10设有的限位槽内,且叶片6分别与定位板a8与连杆3连接。设置限位板10,并将叶片6设有限位板10设有的限位槽内,通过限位槽对叶片6进行辅助防护,避免叶片6的过度翻转。

38.连杆3及定位板a8下端均设有角度为90度的旋转轴安装孔,叶片6一端通过叶片旋转轴,设于连杆3下端设有的旋转轴安装孔内,并通过安装板4固定;叶片6另一端通过叶片旋转轴设于定位板a8设有的旋转轴安装孔内。连杆3及定位板a8设置90度的旋转轴安装孔,限制叶片6的翻转角度,防止叶片6过度翻转。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1