稳定器连杆支架的制作方法

1.本实用新型涉及一种车辆用的稳定器连杆支架。

背景技术:

2.通常,车辆中设置有用于抑制侧倾以稳定车身的稳定器。该稳定器具备在左右的前轮反相转动时受扭力作用而产生规定的反作用力的稳定杆、及将稳定杆的两端连结在前下臂上的左右的稳定器连杆。

3.另一方面,在将车轮可上下摆动地支撑在车身上的前下臂上,设置有用于连结稳定器连杆的稳定器连杆支架。该稳定器连杆支架由朝着后方敞开的

“コ”

字形的前侧支架构件、和朝着前方敞开的

“コ”

字形的后侧支架构件夹着稳定器连杆地前后组合而成。

4.作为在车轮上下移动的情况下也能减轻应力集中的稳定器连杆支架,例如可以考虑采用具有以下结构的稳定器连杆支架。

5.即,前侧支架构件具有与车长方向垂直的前侧壁部、及从前侧壁部的宽度方向的两个端部分别延伸到比前下臂上的后侧的侧面更靠后侧之处的前侧外壁部和前侧内壁部;后侧支架构件具有与车长方向垂直的后侧壁部、及从后侧壁部的宽度方向的两个端部分别向前侧延伸的后侧外壁部和后侧内壁部;在前侧外壁部上设置有从其端部向下方延伸而与前下臂上的后侧的侧面相卡扣的外侧卡扣部;在前侧内壁部上设置有从其端部向下方延伸而与前下臂上的后侧的侧面相卡扣的内侧卡扣部;后侧外壁部与前侧外壁部对焊(对接焊接)在一起,后侧内壁部与前侧内壁部搭焊(搭接焊接)在一起;前侧壁部、前侧内壁部、及前侧外壁部各自的下端部分别焊接于前下臂的上表面,外侧卡扣部、内侧卡扣部分别焊接于前下臂上的后侧的侧面。

6.然而,根据稳定器的安装需要,稳定器连杆支架的设置角度有时会需要变更。例如,上述稳定器连杆支架中,如果维持外侧卡扣部及内侧卡扣部与前下臂上的后侧的侧面相卡扣的结构、而改变稳定器连杆支架的设置角度的话,会出现第1内侧壁部与内侧卡扣部之间的棱线远离第2壁部与第2内侧壁部之间的棱线,从而刚性和强度降低的问题。

7.对此,可以考虑在因稳定器连杆支架的设置角度改变而空出的空间内,对第2壁部的下端部进行追加焊接,但这样又会出现因前下臂的棱线部(上表面与后侧的侧面之间的交界部)接近焊接端而难以满足强度要求的问题。

8.这样,为了确保稳定器连杆支架的强度,需要增加稳定器连杆支架和前下臂的板厚,但是,满足了强度要求又难以满足轻量化要求。

技术实现要素:

9.针对上述情况,本实用新型的目的在于,提供一种即使在设置角度改变的情况下也能在抑制刚性和强度降低的同时实现轻量化的稳定器连杆支架。

10.作为解决上述技术问题的技术方案,本实用新型提供一种稳定器连杆支架,该稳定器连杆支架具备朝着车长方向后侧偏车宽方向内侧的方向敞开的

“コ”

字形的前侧支架

构件、及朝着车长方向前侧偏向车宽方向外侧的方向敞开的

“コ”

字形的后侧支架构件,所述前侧支架构件和所述后侧支架构件夹住并支撑着稳定器连杆,从而将所述稳定器连杆连结在前下臂上,其特征在于:所述前侧支架构件具有在所述前下臂的上表面上越靠近车长方向后侧越位于车宽方向外侧地倾斜延伸且其后端部延伸到比所述前下臂上的后侧的侧面更靠后侧之处的前侧壁部、及从所述前侧壁部的车宽方向的两个端部分别朝着车长方向后侧偏车宽方向内侧的方向倾斜地延伸的前侧内壁部和前侧外壁部;所述后侧支架构件具有在所述前下臂的上表面上与所述前侧壁部相向而对地配置且其后端部延伸到比所述前下臂上的后侧的侧面更靠后侧之处的后侧壁部、及从所述后侧壁部的车宽方向的两个端部分别朝着车长方向前侧偏车宽方向外侧的方向倾斜地延伸的后侧内壁部和后侧外壁部;所述后侧壁部的一部分、所述前侧外壁部、及所述后侧外壁部以与所述前下臂上的后侧的侧面相向而对的状态分别向下方延伸,且在所述后侧壁部的下端部上形成有向车宽方向内侧延伸而与所述前下臂上的后侧的侧面接触的延长部;所述前侧内壁部搭焊在所述后侧内壁部的车宽方向内侧,所述前侧外壁部搭焊在所述后侧外壁部的车宽方向外侧;所述前侧壁部和所述前侧内壁部各自的下端部分别焊接于所述前下臂的上表面,所述前侧外壁部和所述延长部焊接于所述前下臂上的后侧的侧面。

11.基于具有上述结构的本实用新型的稳定器连杆支架,前侧外壁部与后侧外壁部搭接焊接,并且,在后侧壁部的下端部形成有向车宽方向内侧延伸的延长部,由于该延长部焊接于前下臂上的后侧的侧面,所以电弧焊端部能被设定在板的侧面。如此,由于稳定器连杆支架与前下臂的电弧焊端位于前下臂上的后侧的侧面,所以能够减轻当车辆旋回等时施加于稳定器的上下方向的作用力所引起的电弧焊端上的应力集中。

12.另外,由于在前下臂上的后侧的侧面焊接有延长部,所以能够减轻电弧焊端上的应力集中,从而无需增加稳定器连杆支架和前下臂的板厚,也无需设置内侧卡扣部。其结果,能够使前侧内壁部缩小,从而实现轻量化。

附图说明

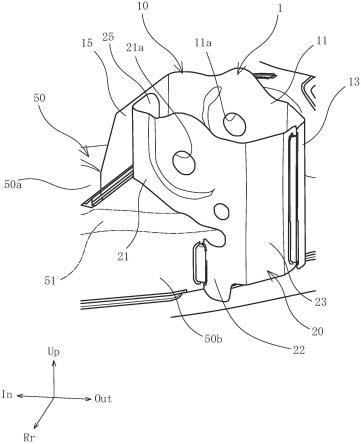

13.图1是示意性地表示本实用新型的实施方式的稳定器连杆支架的立体图。

14.图2是将稳定器连杆支架放大表示的立体图。

15.图3是示意性地表示稳定器的立体图。

16.图4是示意性地表示稳定器连杆支架中产生的应力的立体图。

17.图5是示意性地表示现有技术例一的稳定器连杆支架的立体图。

18.图6是示意性地表示现有技术例二的稳定器连杆支架的立体图。

19.图7是示意性地表示现有技术例二的稳定器连杆支架在受力时变形的状况的立体图。

20.图8是示意性地表示现有技术例二的稳定器连杆支架中产生的应力的立体图。

具体实施方式

21.以下,参照附图对本实用新型的实施方式进行说明。以下各图中,箭头rr示出车长方向后侧,箭头out示出车宽方向外侧,箭头in示出车宽方向内侧,箭头up示出上侧。另外,本实用新型不为下述实施方式中记载的内容所限定。各图中的尺寸关系(长度、宽度等)不

反映实际的尺寸关系。

22.<稳定器连杆支架的整体结构>

23.图1是示意性地表示本实施方式的稳定器连杆支架1的立体图,图2是将稳定器连杆支架1放大表示的立体图。如图1所示,稳定器连杆支架1被设置在前下臂50的后端部。前下臂50用于将前轮60(参照后述的图3)可在上下方向上自由摆动地支撑在车身上。稳定器连杆支架1如图1和图2所示那样,具备朝着后内方向(车长方向后侧偏车宽方向内侧的方向)敞开的近似

“コ”

字形的前侧支架构件10、及朝着前外方向(车长方向前侧偏车宽方向外侧的方向)敞开的近似

“コ”

字形的后侧支架构件20。

24.图3是示意性地表示稳定器40的立体图。稳定器40是为了抑制侧倾以稳定车身而在车辆中设置的部件。稳定器40具备当左右的前轮60反相转动时受扭力作用而产生规定的反作用力的稳定杆41、及将稳定杆41的两端与前下臂50连结的左右的稳定器连杆47。稳定杆41被构成为近似

“コ”

字形,具有在车宽方向上延伸并由支撑构件44可转动地支撑在车身上的扭杆43、及从扭杆43的两个端部向车长方向前侧延伸的臂部45。稳定器连杆47通过橡胶衬套49等安装在臂部45的前端部。稳定器连杆支架1的前侧支架构件10和后侧支架构件20前后夹着稳定器连杆47地支撑该稳定器连杆47,并将稳定器连杆47连结在前下臂50上。

25.如图2所示,前侧支架构件10具有在前下臂50的上表面50a上越靠近车长方向后侧越位于车宽方向外侧地倾斜延伸的前侧壁部11、及从该前侧壁部11的车宽方向的两个端部分别向车长方向后侧及车宽方向内侧倾斜地延伸的前侧外壁部13和前侧内壁部15。并且,在前侧壁部11上形成有贯通孔11a,前侧壁部11的后端部延伸到比前下臂50上的后侧的侧面50b更靠后侧之处。

26.后侧支架构件20具有在前下臂50的上表面50a上与前侧壁部11相向而对地配置的后侧壁部21、及从该后侧壁部21的车宽方向的两个端部分别向车长方向前侧及车宽方向外侧倾斜地延伸的后侧外壁部23和后侧内壁部25。并且,在后侧壁部21上形成有贯通孔21a,后侧壁部21的后端部延伸到比前下臂50上的后侧的侧面50b更靠后侧之处。

27.通过将前侧支架构件10的外壁部13与后侧支架构件20的外壁部23焊接在一起,并将前侧支架构件10的内壁部15与后侧支架构件20的内壁部25焊接在一起,而构成了近似矩形筒形状的稳定器连杆支架1。

28.在具有上述结构的稳定器连杆支架1上安装稳定器连杆47时,首先将衬套(未图示)插入稳定器连杆47的前端的圆筒部(未图示)内,并将该圆筒部配置于前侧支架构件10与后侧支架构件20之间,然后将螺栓(未图示)插入衬套的中心孔、前侧壁部11上形成的贯通孔11a、及后侧壁部21上形成的贯通孔21a。

29.前侧支架构件10中,前侧壁部11的下端部和前侧内壁部15的下端部分别被焊接于前下臂50的上表面50a。同时,前侧外壁部13以与前下臂50上的后侧的侧面50b相向而对的状态向下方延伸、且其前端部的下端部被焊接于前下臂50上的后侧的侧面50b。另外,前侧外壁部13搭焊在后侧外壁部23的车宽方向外侧,前侧内壁部15搭焊在后侧内壁部25的车宽方向内侧。

30.后侧壁部21和后侧外壁部23分别以与前下臂50上的后侧的侧面50b相向而对的状态向下方延伸、且后侧壁部21的下端部向车宽方向内侧延伸而形成与前下臂50上的后侧的侧面50b接触的延长部22。延长部22通过电弧焊被焊接于前下臂50上的后侧的侧面50b。

31.<现有技术的稳定器连杆支架>

32.在此,为了使本实用新型易于理解,首先对现有技术中的稳定器连杆支架进行说明。图5是示意性地表示现有技术例一的稳定器连杆支架101的立体图。

33.如图5所示,现有技术例一的稳定器连杆支架101具备朝着后侧敞开的

“コ”

字形的前侧支架构件110、和朝着前侧敞开的

“コ”

字形的后侧支架构件120。前侧支架构件110具有与车长方向垂直的前侧壁部111、及从前侧壁部111的车宽方向的两个端部分别延伸到比前下臂50上的后侧的侧面50b更靠后侧之处的前侧外壁部113和前侧内壁部115。后侧支架构件120具有与车长方向垂直的后侧壁部121、及从后侧壁部121的宽度方向的两个端部分别向前侧延伸的后侧外壁部123和后侧内壁部125。在前侧外壁部113上,形成有从其端部向下方延伸而与前下臂50上的后侧的侧面50b相卡扣的外侧卡扣部114。在前侧内壁部115上,形成有从其端部向下方延伸而与前下臂50上的后侧的侧面50b相卡扣的内侧卡扣部116。后侧外壁部123与前侧外壁部113对焊,后侧内壁部125与前侧内壁部115的车宽方向外侧的面搭焊。前侧壁部111、前侧外壁部113、及前侧内壁部115各自的下端部分别焊接于前下臂50的上表面50a。外侧卡扣部114和内侧卡扣部116分别焊接于前下臂50上的后侧的侧面50b。

34.基于现有技术例一的稳定器连杆支架101,内侧卡扣部116与前下臂50上的后侧的侧面50b相卡扣的同时,前侧内壁部115的下端部焊接于前下臂50的上表面50a,且内侧卡扣部116焊接于前下臂50上的后侧的侧面50b,即,焊接部位遍及较为刚强的前下臂50的棱线部51上的较广的范围,因而即使在稳定器连杆支架101前后摆动的情况下,应力也能得到分散。

35.然而,根据稳定器40的安装要求,有时稳定器连杆支架101的设置角度有可能需要变更。

36.图6是示意性地表示现有技术例二的稳定器连杆支架201的立体图。现有技术例二的稳定器连杆支架201是在现有技术例一的稳定器连杆支架101基础上,维持前下臂50上的后侧的侧面50b与内侧卡扣部116相卡扣的结构,同时使现有技术例一的稳定器连杆支架101如图6中的粗线箭头所示那样转动后的结构。

37.如图6所示,现有技术例二的稳定器连杆支架201具备朝着后侧敞开的近似

“コ”

字形的前侧支架构件210、及朝着前侧敞开的近似

“コ”

字形的后侧支架构件220。前侧支架构件210具有越靠近车长方向后侧越位于车宽方向外侧地倾斜延伸的前侧壁部211、及从前侧壁部211的车宽方向的两个端部分别向车长方向后侧及车宽方向内侧倾斜地延伸的前侧外壁部213和前侧内壁部215。后侧支架构件220具有与前侧壁部211相向而对地配置的后侧壁部221、及从后侧壁部221的宽度方向的两个端部分别向车长方向前侧及车宽方向外侧倾斜地延伸的后侧外壁部223和后侧内壁部225。在前侧外壁部213上,形成有从其端部向下方延伸而与前下臂50上的后侧的侧面50b相卡扣的外侧卡扣部214。在前侧内壁部215上,形成有向车长方向后侧延伸、其下端部与前下臂50上的后侧的侧面50b相卡扣的内侧卡扣部216。后侧外壁部223与前侧外壁部213搭焊,后侧内壁部225与前侧内壁部215搭焊。前侧壁部211、前侧外壁部213、及前侧内壁部215各自的下端部分别焊接于前下臂50的上表面50a,并且,外侧卡扣部214和内侧卡扣部216分别焊接于前下臂50上的后侧的侧面50b。

38.然而,现有技术例二的稳定器连杆支架201中,如图6中标注的尺寸d所示那样,前侧内壁部215与内侧卡扣部216之间的棱线远离后侧壁部221与后侧内壁部225之间的棱线,

所以存在刚性和强度降低的问题。另外,由于前侧内壁部215相对变长,所以还存在重量增大的问题。对此,可以考虑利用图6中的阴影线所示的空出的空间,来进行追加焊接(将后侧壁部221的下端部焊接于前下臂50的上表面50a),但这样又会出现因焊接端接近前下臂50的棱线部51,从而在焊接端上会产生较大的应力的问题。

39.图7是示意性地表示现有技术例二的稳定器连杆支架201在受力时变形的状况的立体图,图8是示意性地表示现有技术例二的稳定器连杆支架201上产生的应力的立体图。图8中,以所产生的应力越大(high)阴影越浓、所产生的应力越小(low)阴影越淡的方式表示在稳定器连杆支架201上产生的应力。

40.当来自前轮60的向上作用的力及来自稳定器连杆47的向下作用的力施加于前下臂50时,如图7中的粗线箭头所示那样,稳定器连杆支架201会沿车长方向歪倒。

41.这样,由于前侧内壁部215与内侧卡扣部216之间的棱线远离后侧壁部221与后侧内壁部225之间的棱线,所以刚性和强度降低的稳定器连杆支架201会沿车长方向歪倒,从而如图8中的仿真结果所示那样,在边缘(如图8的标示a所示)及电弧焊端(如图8的标示b所示)处会产生较大的应力。

42.<延长部>

43.对此,本实施方式的稳定器连杆支架1中,如图2所示那样,通过在前下臂50上的后侧的侧面50b上焊接延长部22,即,将稳定器连杆支架1与前下臂50之间的电弧焊端设定在前下臂50上的后侧的侧面50b,能够减轻由车辆转弯等时产生的上下方向的作用力引起的电弧焊端上的应力集中。

44.图4是示意性地表示稳定器连杆支架1上产生的应力的立体图。本实施方式的稳定器连杆支架1中,由于在前下臂50上的后侧的侧面50b焊接有延长部22,所以如图4的仿真结果所示,应力的产生整体得到抑制,特别是避免了在边缘和电弧焊端处产生较大的应力。

45.如此,通过在前下臂50上的后侧的侧面50b上焊接延长部22,无需像现有技术例一和现有技术例二那样,将内侧卡扣部116和内侧卡扣部216焊接在前下臂50上的后侧的侧面50b上。因此,本实施方式的稳定器连杆支架1中,前侧内壁部15被缩短到不超出前下臂50的上表面50a,从而能够实现轻量化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1