支架结构、锁止机构及驻车执行器的制作方法

1.本实用新型涉及车辆驻车技术领域,尤其是涉及一种支架结构、锁止机构及驻车执行器。

背景技术:

2.汽车制动技术领域中,随着车辆的电动化转型,线控制动系统逐步成为汽车行业的一大发展趋势,作为其中之一的电子机械式制动(emb)系统,采用轮端电机直接驱动的形式,通过运动转化机构将电机的扭矩和旋转运动转化为连接件的推力和平移运动,推动制动片夹紧制动盘,从而获得刹车力,具有布置简洁、响应快、效率高等优点。

3.在电子机械式制动系统中,存在锁止机构,如现有提出的棘轮方案,电磁铁方案等,但这些方案只具有对制动系统的锁止功能,随着智能驾驶技术的提升,智能驾驶等级也越来越高,因此要求汽车制动具有冗余性,需要对制动过程中残余力进行及时释放,提出一种具有锁止及释放残余力功能的扇形齿轮方案,在该方案结构中,包含锁止电机,蜗轮蜗杆结构,电机轴齿轮,扇形齿轮,齿轮轴,垫片和弹簧等诸多零部件,通过这些零部件协同运行,来实现制动系统的锁止以及释放残余力功能;但在现有的技术方案中,固定这种存在多种齿轮啮合的结构,多会采用一个齿轮箱结构来固定这些零部件,齿轮箱中需要设置固定各个部件的固定结构,齿轮箱内结构复杂,占用空间大,制造成本相对较高。

4.如采用上述固定组装方式,锁止机构中的多种零部件在组装时会遇到如下问题:

①

所述诸多零部件存在多种齿轮配合,位置配合等,两两之间配合关系不统一,因此公差带不好计算及控制;

②

所述诸多零部件均需实现固定,因此需要在安装该方案结构模块制作不同的固定结构来实现固定,设计及装配复杂。

③

在现有技术方案中,存在齿轮箱体结构来固定相关零部件,齿轮箱结构复杂,制造成本高。

技术实现要素:

5.针对现有技术不足,本实用新型是提供一种支架结构、锁止机构及驻车执行器,以达到模块化统一固定,降低安装公差带,成本低的目的。

6.为了解决上述技术问题,本实用新型所采用的技术方案为:

7.一种支架结构,包括用于固定驻车锁止机构内零部件的支架本体,所述支架本体上设有用于定位锁止电机的电机固定部和用于定位安装齿轮轴的孔安装结构,支架本体内设有用于对蜗杆轴向限位的蜗杆限位部,所述电机固定部、孔安装结构以及蜗杆限位部与支架本体为一整体结构件。

8.进一步的:

9.所述支架本体为冲压或折弯或注塑成型的一体结构。

10.所述支架本体的整体呈不封闭结构。

11.所述电机固定部为从支架本体一侧伸出的用于对电机侧面固定的一组固定部。

12.所述支架本体包括平行设置的底板和顶板,底板和顶板同一侧边缘之间通过连接

板相连,孔安装结构包括相对应设置的两个轴孔,两个轴孔分别设在底板和顶板上。

13.所述顶板上设有用于安装限位开关的限位开关安装孔。

14.所述顶板的内侧设有用于对齿轮轴上扇形齿轮限位的限位凸台。

15.所述蜗杆限位部为设在底板或顶板上用于对蜗杆两端限位的一对限位板,一对限位板位于底板和顶板之间。

16.所述底板和连接板上伸出有用于对电机支撑定位的l形板,顶板上伸出有用于对电机定位的定位板,l形板和定位板之间形成定位电机的空间。

17.所述限位凸台为凸点或折弯结构。

18.所述限位板上设有用于与蜗杆轴端配合的u型槽或圆孔结构。

19.所述一对限位板相对设置在底板或顶板上,底板或顶板边缘对应限位板上设有型槽。

20.一种锁止机构,包括锁止电机、蜗轮、蜗杆、用于对驻车执行器驱动轴上齿轮锁止的扇形齿轮,蜗轮和扇形齿轮相连,蜗轮和蜗杆相啮合,还包括所述锁止机构,所述孔安装结构上设有齿轮轴,蜗轮和扇形齿轮均设在齿轮轴上,锁止电机通过电机固定部固定,蜗杆设在蜗杆限位部之间与电机的轴相连。

21.一种驻车执行器,包括壳体和主电机以及上端盖,所述主电机设在壳体中,上端盖设在壳体上,主电机的电机轴上设有电机轴齿轮,还包括所述锁止机构,所述支架本体通过齿轮轴和/或紧固件固定在执行器壳体内壁上,扇形齿轮与电机轴齿轮相对应设置。

22.本实用新型与现有技术相比,具有以下优点:

23.该支架结构、锁止机构及驻车执行器结构设计合理,实现锁止机构中零部件通过一个支架结构统一固定形成模块化结构单元,提高了零部件模块集成性,降低了安装公差带,将模块结构单元作为一个分总成装配,装配简便,可有效提高总装的装配效率,以及结构简单,成本相对较低。

附图说明

24.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

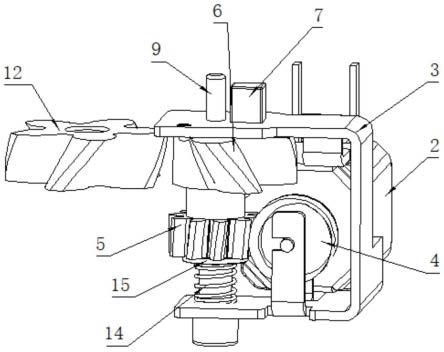

25.图1为本实用新型执行器结构示意图。

26.图2为本实用新型锁止机构结构示意图。

27.图3为本实用新型支架结构示意图一。

28.图4为本实用新型支架结构示意图二。

29.图中:

30.1.上端盖;2.锁止电机;

31.3.支架;3a.第一固定部;3b.第二固定部;3c.第二固定部;3d.第一限制部;3e.第二限制部;3f.第一u型槽;3g.第二u型槽;3h.第一通孔;3i.第二通孔;3j.限位开关安装孔;3k.限位凸台;

32.4.蜗杆;5.蜗轮;6.扇形齿轮;7.限位开关;8.电机端盖;9.齿轮轴;10.主电机;11.输出齿轮;12.电机轴齿轮;13.电子元器件;14.弹簧;15.垫片。

具体实施方式

33.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明。

34.如图1至图4所示,该驻车执行器锁止机构的支架结构,其包括用于固定驻车锁止机构内零部件的支架本体,支架本体上设有用于定位锁止电机的电机固定部和用于定位安装齿轮轴的孔安装结构,支架本体内设有用于对蜗杆4轴向限位的蜗杆限位部,电机固定部、孔安装结构以及蜗杆限位部与支架本体为一整体结构件。

35.本实用新型中锁止机构中零部件通过一个支架结构统一固定形成模块化结构单元,提高了零部件模块集成性,降低了安装公差带,将模块结构单元作为一个分总成装配,装配简便,可有效提高总装的装配效率,以及结构简单,成本相对较低。

36.支架3的整体呈不封闭结构,便于各个部件安装;支架本体为冲压或折弯或注塑成型的一体结构,成型简便,成本相对较低。

37.优选的,支架本体包括平行设置的底板和顶板,底板和顶板同一侧边缘之间通过连接板相连,通过钣金折弯成型,结构强度高;孔安装结构包括相对应设置的两个轴孔,两个轴孔分别设在底板和顶板上,即设在底板上的第一通孔3h和设在顶板上的第二通孔3i,通过上下轴孔对齿轮轴的两端定位,用于齿轮轴穿过将整个锁止机构集成固定。

38.顶板上设有用于安装限位开关的限位开关安装孔3j,限位开关7直接固定在限位开关安装孔上;顶板的内侧设有用于对齿轮轴上扇形齿轮限位的限位凸台3k;优选的,限位凸台为凸点或折弯结构;限位凸台用于释放残余力时,配合限位结构监控扇形齿轮啮合位置。

39.电机固定部为从支架本体一侧伸出的用于对电机侧面固定的一组固定部;优选的,底板和连接板上伸出有用于对电机支撑定位的l形板,l形板的两个面形成第二固定部3b和第三固定部3c,顶板上伸出有用于对电机定位的定位板,定位板形成第一固定部3a,l形板和定位板之间形成定位电机的空间;锁止电机2通过三个固定面进行固定。

40.蜗杆限位部为设在底板或顶板上用于对蜗杆两端限位的一对限位板,一对限位板位于底板和顶板之间;具体为,一对限位板分别为第一限制部3d和第二限位部3e,通过两个限位板对蜗杆轴向限位。

41.进一步的,限位板上设有用于与蜗杆轴端配合的u型槽或圆孔结构;一对限位板相对设置在底板或顶板上,底板或顶板边缘对应限位板上设有型槽,通过冲压折弯成型,制作简便。

42.优选的,限位板上设置u型槽;第一限制部上设有第一u型槽3f,第二限位部上设有第二u型槽3g,蜗杆的轴端位于对应的u型槽中,开口结构,便于蜗杆安装。

43.由于蜗杆在运行过程中会受到切向力作用,蜗杆4会对锁止电机轴有一个轴向冲击力,但支架存在两个限制板,可对该冲击力进行有效限制,避免冲击力对有刷电机轴的破坏;同样,支架上两个u型槽可实现对电机轴摆动限制,维护蜗轮蜗杆传动稳定性。

44.本实用新型支架结构可以对锁止机构诸多零部件进行整合,实现诸多零部件进行统一固定,实现小总成模块化;同时,将各零部件有支架来实现固定,可以优化公差带,提高公差带计算及控制的准确性。

45.本实用新型驻车执行器锁止机构,包括壳体和主电机10以及上端盖1,主电机设在

壳体中,上端盖设在壳体上,主电机的电机轴上设有电机轴齿轮,锁止机构设在壳体和上端盖之间;支架本体通过齿轮轴和/或紧固件固定在电机端盖8上,扇形齿轮与电机轴齿轮相对应设置。

46.支架本体上集成设置有锁止电机、蜗轮5、蜗杆4、用于对驻车执行器驱动轴上齿轮锁止的扇形齿轮6,蜗轮和扇形齿轮相连,蜗轮和蜗杆相啮合,孔安装结构上设有齿轮轴9,蜗轮和扇形齿轮均设在齿轮轴上,锁止电机通过电机固定部固定,蜗杆设在蜗杆限位部之间与电机的轴相连。

47.扇形齿轮和电机轴齿轮12为平行齿轮配合,蜗杆和蜗轮为蜗轮蜗杆配合,电机轴齿轮与电机轴配合,弹簧、垫片、蜗轮和扇形齿轮通过齿轮轴同轴配合,锁止电机通过电机轴与蜗轮蜗杆结构进行配合,并在电机轴齿轮的上方设有电子元器件13,电机轴上设有输出齿轮11。进一步的,主电机采用无刷电机,锁止电机采用有刷电机,成本相对较低。

48.通过该支架将锁止电机,蜗轮蜗杆结构,扇形齿轮,弹簧14,垫片15和限位结构进行统一固定,通过齿轮轴将该结构小总成固定于壳体内壁上,让该模块装配简洁,同时具备多种优点,如下:

①

实现多种功能:利用该支架可以同时固定多种零部件,同时还可以对转动齿轮进行限位;

②

结构简单,可制造性强:该支架结构简单,制造工艺不复杂,拥有较强的制造性;

③

减小公差带:通过对各种零部件通过支架固定,可以将多种零部件公差带进行整合,降低模块公差带;

④

提高零部件模块集成性:通过该支架将零散零部件进行整合,形成一个小总成模块,提高零部件模块集成性。

49.结合附图1和附图2,对该锁止及释放残余力结构执行过程进行介绍,具体如下:

50.①

锁止过程:在驻车制动时,有刷电机正转带动制动片夹紧,当制动片夹紧时,无刷电机完成夹紧动作,电机停止转动,此时电机轴齿轮也停止转动,通过电子控制单元,保证轴齿轮位于碰撞点位置为齿槽部分,随后,有刷电机转动,带动扇形齿轮转动,使扇形齿轮与轴齿轮啮合,有刷电机断电,在蜗轮蜗杆的作用下,完成锁止;

51.②

锁止断开的过程:在系统需要解除锁止状态时,此时有刷电机反向转动,带动扇形齿轮反向转出,转出至扇形齿轮无齿部分与轴齿轮啮合,此时扇形齿轮与轴齿轮处于解耦状态,无刷电机反向转动,带动制动片夹紧释放,完成锁止断开,夹紧释放过程。

52.③

释放残余力的过程:在夹紧过程中,主电机突然断电,无刷电机停止工作,轴齿轮静止,此时,需要对尽快释放夹紧力,来维持车辆行驶状态不受影响或影响很小。无刷电机突然断电停止工作后,此时有刷电机进行反转,带动扇形齿轮反转,从而带动轴齿轮反转,带动制动卡钳夹紧释放;完成残余力的释放。

53.上述仅为对本实用新型较佳的实施例说明,上述技术特征可以任意组合形成多个本实用新型的实施例方案。

54.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1