用无纺布隔音材料生产隔音材料的方法及隔音材料与流程

本发明的目的是提供一种方法,特别是一种用于生产镶板,尤其是用于机动车辆的地板镶板的一步法,该镶板具有纤维/吸水性无纺布隔音材料,以及可选的进一步吸水层,这些吸水层在隔音材料的面积和/或厚度上(部分)具有不同的机械物理和声学性能。重点是纤维取向与地板镶板表面或耐磨层垂直或有一定纤维取向角的无纺布结构。目的是通过将纤维/吸收隔音材料作为一个整体与耐磨层进行柔软或温和耦合,从而提高机动车辆地板装饰系统的声学效果;表面/可视表面层的下方具有任何层。优选地,还能降低隔音材料纤维/吸收层的密度,从而优化重量。此外,缩短生产流程各阶段的周期时间也是首选,这反过来又会对整个流程的经济效益产生积极影响。

背景技术:

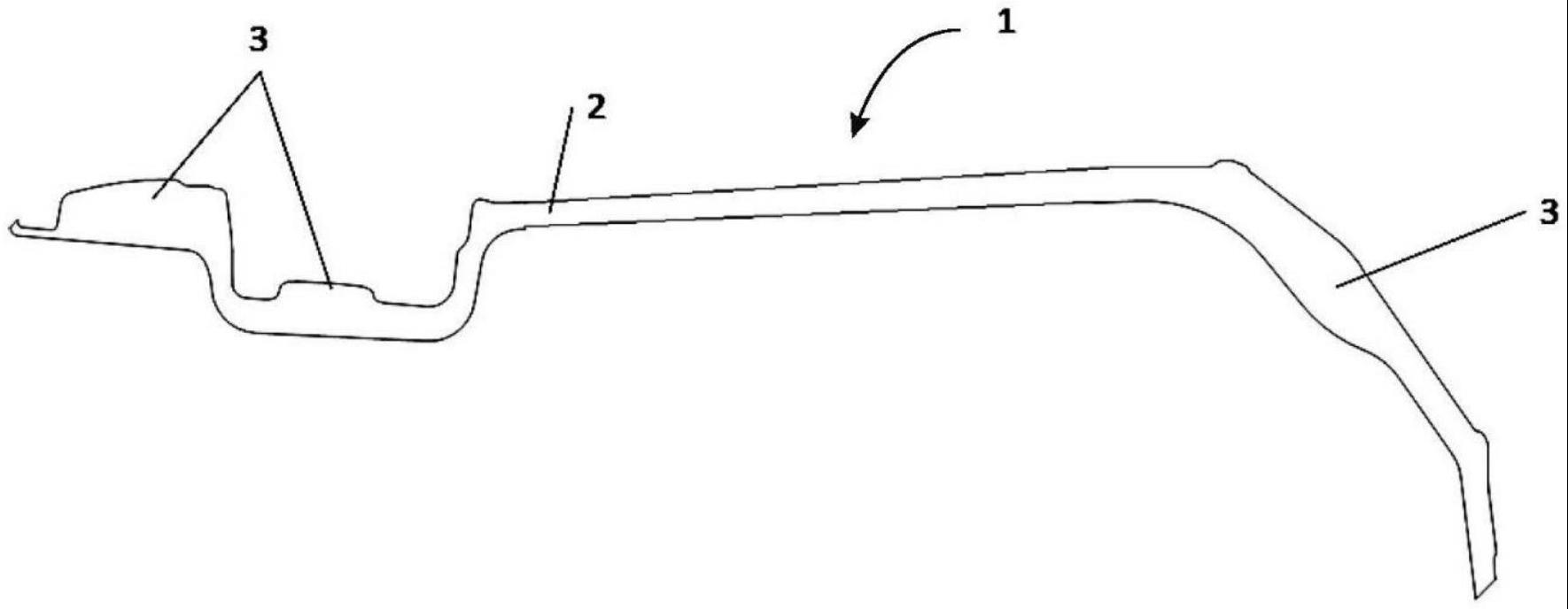

1、目前,机动车辆使用的地板衬里的材料结构一般包括耐磨层(包括表面/可视层及其下的粘合层、隔音/加固无纺布、密封和重箔以及接触/箔无纺布)和隔音材料。

2、目前已知的地板镶板耐磨层有多种设计;簇绒地毯、丝绒地毯和平针毡地毯被广泛用作表面/可视表面/可视表面层面层。特别是在面包车、suv、皮卡和轻型商用车上,橡胶、pur-rim、pvc和越来越多的tpo(表面纹理/带纹理)也被用作耐磨层的表面/可视层。

3、对于簇绒地毯,优选使用pa6.6、pa6、pp、rpa和pet、rpet以及生物基聚酰胺(pa5.10;pa6.10)或羊毛作为纱线/长丝材料。在丝绒和平针刺地毯领域,pet、pet/pp、pp、pa/pet和rpet被广泛用作纤维材料。用于簇绒质量的簇绒载体大多由pet/pp、pet/copet或pet/pa制成。

4、这里使用的纤维/长丝粘合剂优选包括用于簇绒地毯的eva和pe,以及用于丝绒和平针刺地毯的sbr乳胶或丙烯酸酯。此外,薄膜、无纺布、粘合剂(热熔胶)、热塑性塑料(主要是聚乙烯)和ep1598476b1中描述的热粘合工艺也可用于丝绒地毯和平针刺地毯。此外,粘合纤维、eva或热塑性分散体的使用也越来越多。

5、衬底,如隔音和/或加硬毛毯,最好由pet和/或混合纤维毛毯组成,通常含有bico纤维。pe/pa和pe/pa/pe薄膜以及pe/pa/pe+pet无纺布薄膜可用作密封或绝缘薄膜。根据不同的隔音要求,所谓的厚膜也可用作部分和/或全表面隔音膜。

6、在耐磨层(通常称为顶层)和车身底板之间,最好有隔音层,该隔音层可由聚氨酯泡沫(pur foam)或无纺布结构(无纺布或纤维植绒(hmp)复合材料)形成。如果使用泡沫,优选将其牢固地粘合(尤其是发泡)到耐磨层上。无纺布/纤维植绒结构也可以牢固地粘合在耐磨层上,然后通常用胶水或熔合剂粘合。

7、不过,也可以在没有固定连接的情况下将它们叠放在一起。

8、在现有技术中,以下地板镶板隔音材料基本上是已知的:

9、a.)粘弹性泡沫,de3905607a1,wo2006/032433a1

10、b.)轻质泡沫(切割泡沫),de102008017893a1(部分)

11、c.)部分密度不同的泡沫,ep0210102b1,ep0169627a2

12、d.)无纺布(胶合/层压无纺布模切)

13、e.)预成型(胶合)无纺布

14、f.)纤维植绒隔音材料(hmp),de102008013808a1,de10324735b3

15、g.)具有直立/垂直纤维取向的无纺布,us2017/0008462a1,us9321412b2

16、h.)直立/垂直纤维取向的纤维植绒隔音材料(hmp),de102012003093a1,de102010034159a1

17、i.)由纤维球组成的压制纤维材料,de202020101433u1

18、j.)纤维植绒层与其他纤维植绒层或无纺布或泡沫层的组合,de102021101921.4,de102021101922.2

19、还已知的是,隔音材料中还集成了所谓的防撞元件、地板垫固定元件和脚垫元件。隔音材料中还主要使用eps、epp和pepp嵌件,以增加阶梯刚度等。de102009058819a1描述了一种用于此目的的带间隔器的结构。此外,众所周知的还有发泡复合泡沫件(de3623789a1)。de202008004918u1指出,防鼓箔(部分)以力贴合或材料贴合的方式贴在地毯复合材料的几个点上。

20、使用纤维植绒(hmp)工艺生产的纤维隔音材料的优势主要在于,隔音材料的单位面积重量可以在很大程度上受部件表面的影响,并适应当地的要求。

21、在现有技术中可以找到用于此目的的各种方法;特别参见de4430961a1、de10324735b3、de102012019534a1、de102015112187a1、de102008013808a1和de102015200275a1。

22、wo2019/007660a1公开了一种三层隔音材料,即纤维层/薄膜(可能有孔)/纤维层。在这里,第一纤维层(面向耐磨层的纤维层)是一种无纺布(梳理、气流铺设);位于多孔纤维层之间的箔片起着粘合和流动"无纺布"的作用。

23、de102008013808a1中描述的方法,特别是通过使用导向板和特殊节流阀,可以按需将纤维/植绒混合物分布在待生产的隔音材料表面。

24、所谓的热成型设备用于生产汽车工业的地板镶板、耐磨层的成型,其中耐磨层的各层是以坯料或轧辊的形式存在的。这些设备可以全自动、半自动或手动操作。

25、在现有技术中,已知的热成型设备有以下几种,每种设备都沿产量方向一前一后排列:

26、织物存储>存储台>接触加热板>接触加热板>辐射加热板>成型工具织物存储>存储台>接触加热板>辐射加热板>成型工具

27、织物存储>存储台>接触加热板>接触加热板>成型工具

28、织物存储>存储台>接触加热板>成型工具

29、织物储存>存储台>辐射加热板>成型工具

30、铺设好的复合材料(耐磨层)最好通过运输和抓取系统进行运输。使用"拾取-放置"法将部分单个层放置在存储台上也很常见。

31、de102018114125a1公开了一种生产异型纺织多层复合材料的生产工艺及相关设备,该工艺尤其保证了材料需求量的减少和周期时间的缩短;并且还可以在较短的周期时间内引入层压和成型所需的热量。

32、de102012222000a1公开了一种用于生产至少两层部件的方法,该至少两层部件作为内部和/或行李箱中的吸收性镶板或者用于机动车辆的地板镶板,其包括上部材料和载体,其特征在于,

33、(a)将在植绒盒内形成的含有填料和粘合剂的载体材料引入蒸汽/真空工具;

34、(b)将切割成坯料形状的顶部材料插入工具,使其流动封闭的一面朝向载体材料;

35、(c)工具关闭;

36、(d)顶部材料通过在其表面施加真空而形成,而载体材料则通过首先施加真空然后从其底部施加蒸汽/真空而固化,从而使部件形成最终轮廓并将顶部材料和载体材料粘合在一起;以及

37、(e)随后在校准工具或储存盘中冷却组件。

38、de102021101921.4和de102021101922.2描述了生产地板衬里隔音材料或隔音镶板,特别是机动车辆地板衬里的方法,这种隔音材料包括纤维和/或由植绒纤维层组成或包括植绒纤维层。

39、在现有技术中,还没有任何方法和设备公开了在生产地板镶板时采用一步法技术(耐磨层加无纺布隔音材料),且无纺布隔音材料在地板镶板表面的厚度和密度分布各不相同。

40、因此,与上述现有技术相比,本发明的目的是提供一种用于生产镶板,特别是用于机动车辆的地板镶板的一步法方法,该方法采用无纺布隔音材料,特别是耐磨层和无纺布隔音材料一步成型,以形成地板镶板;其中,特别是隔音材料在表面和厚度上具有不同的机械物理和声学性能。

41、这里最好使用直立纤维取向的无纺布,因为纤维(具有弹性特性)的取向与负载方向一致,因此对机械特性有优先影响。

42、亮点包括即使在低密度下也具有高抗压/恢复性能,对于具有良好声学效果的轻质部件低密度下的高厚度,具有良好的热成型性能,具有良好的拉伸性能,特别是良好的热成型性能和半径可操作性,以及可以独立于重量控制的高厚度稳定性。

43、一般来说,对于垂直定向纤维的非织造布的生产,在wo 2009/056745a2中报告了空气动力学过程,在wo 2005/081226 a1中报告了斯特鲁托(struto)过程。

技术实现思路

1、在第一实施方案中,本发明的目的是提供一种用于生产机动车辆隔音材料、镶板,特别是地板镶板(或隔音镶板,特别是地板镶板)的方法,其中,无纺隔音材料(和/或地板镶板)在无纺隔音材料的面积和厚度上具有不同的声学和/或机械物理性能,地板镶板至少有一层材料结构耐磨层(表面/可视表面层,最好有粘合层、隔音和/或加固无纺布和/或密封和厚箔和/或位于其下的接触/箔无纺布)和无纺布隔音材料。

2、根据本发明,无纺布隔音材料是单层或多层无纺布,其密度分布在长度和/或宽度上(单位面积重量分布或密度变化),纤维优选分布在整个表面或部分朝向耐磨层。

3、地板镶板和/或无纺布隔音材料优选沿长度或纵向、宽度或宽度方向以及厚度或厚度方向延伸。长度、宽度和厚度最好相互垂直。上述区域优选由长度和宽度确定。

4、在这种方法中,(特别是回火的)无纺布(例如无纺布板)被定位在成型工具(地板镶板)中,通过短暂地关闭和重新打开成型工具来完成。

5、短闭合(合模时间)尤其指1至5秒的时间段。

6、此外,隔音材料的厚度和/或轮廓跳动较大时,可通过添加,特别是吹入纤维或插入无纺布衬垫进行补偿。

7、尤其是所用无纺布厚度(初始无纺布厚度)与隔音材料总厚度之间的差值,该差值可在0至125毫米之间。

8、然后,优选在隔音材料的上方或上方布置耐磨层(尤其是经过回火和加热的耐磨层)。

9、此外,成型工具在规定的模具闭合时间后闭合并打开,根据地板镶板系统的材料结构,闭合时间可在15至95秒之间。将已形成的带有(特别是材料粘合的)无纺布隔音材料的耐磨层移除,然后进行修整,例如可以通过水射流或冲孔来完成。

10、衬垫可以以二维板的形式或三维预成型的形式定位;除了厚度/轮廓补偿外,这些衬垫优选还能同时提高绝缘性,从而提高组件的刚度。

11、在根据本发明生产隔音材料的方法的另一个实施例中,用于机动车辆的镶板,特别是带有无纺布隔音材料的地板镶板,尤其是镶板或地板镶板本身的安装空间较小,特别是无纺布隔音材料,尤其是伴有但轮廓跳动较小的无纺布隔音材料(所用无纺布隔音材料的初始厚度基本上与部件的隔热安装空间相对应;地板镶板的无纺布隔音材料是单层或多层无纺布,其密度分布在长度和/或宽度上(和/或单位面积重量分布),纤维优选分布在整个表面或部分朝向耐磨层,其中无纺布(无纺布坯)被定位在成型工具中(用于镶板,特别是地板镶板)、然后将(特别是经过回火处理的)耐磨层(尤其是坯料中的耐磨层)置于成型工具上,成型工具在规定的模具闭合时间(取决于地板镶板系统的材料结构,最好在10秒到72秒之间)后闭合并打开,带有(最好是材料粘合的)粘合非织造绝缘层的成型耐磨层被移除,然后通过水射流或冲压等方式进行修整。

12、优选地,镶板,尤其是地板镶板,至少有一个材料结构耐磨层、表面/可视表面层(最好有粘合层、隔音和/或加固无纺布和/或密封和厚箔和/或位于其下的接触/箔无纺布)以及无纺布隔音材料。

13、单层或多层无纺布以及耐磨层最好在加热状态(优选在单独的工艺步骤中进行回火,特别是通过热空气或辐射加热场)下插入板坯的成型工具中,压制/成型为最终形状,然后冷却三维成型的地板镶板。

14、在另一个实施方案中,无纺布隔音材料的基底无纺布表面部分装有无纺布衬垫,尤其是根据需要。因此,无纺布隔音材料可以是一种基底无纺布,其表面至少部分分布有无纺布衬垫。

15、此外,最好使用回收利用的夹层无纺布,芯层中的纤维散射材料最好在无纺布的长度和宽度上具有不同的散射量。因此,无纺隔音材料可以采用回收的夹层无纺布,最好是纤维散射材料,特别是在无纺布的长度和/或宽度上,尤其是在芯层中,最好具有不同的散射量。

16、此外,无纺布隔音材料可以在长度和宽度上有密度分布,和/或纤维朝向耐磨层,特别是整个表面或部分表面。

17、在另一种优选的方法中,耐磨层和无纺布隔音材料被放置在成型工具中,特别是按照工具的轮廓放置在成型工具中。

18、因此,本发明的核心是提供一种用于生产机动车辆用无纺布隔音地板镶板的方法,这种方法可以在一个步骤中生产出带有单层或多层无纺布隔音层的耐磨层,必要时还可以生产出带有底层的无纺布隔音层,这种隔音层在长度和宽度上具有确定的密度分布。

19、这种方法的优点在于,无纺布隔音材料的密度分布不仅缩短了生产过程中的周期时间,减少了各个方法步骤,还减轻了重量。

20、此外,这里还应该提到可回收性和再生材料的使用。

21、在一种优选的方法中,耐磨层在成型前被拉伸,特别是在纵向侧沿横向不同程度地拉伸,和/或在横向侧沿纵向不同程度地拉伸。拉伸最好在几个方向上进行,尤其是在几个方向上以不同程度拉伸。

22、上述方法最好用于(汽车)内部,最好是行李箱的进一步隔音。

23、本发明还涉及一种用于车辆的隔音材料、镶板,特别是带无纺布隔音材料的地板镶板的方法,其中,无纺布隔音材料和/或地板镶板在表面和/或厚度上,特别是无纺布隔音材料的表面和/或厚度上,具有不同的声学和/或机械物理性能,其中地板镶板具有至少一个材料结构耐磨层、表面/可视表面层(最好在其下部有底层)和无纺布隔音材料。

24、根据本发明,无纺布隔音材料是单层或多层无纺布,其密度分布在长度和宽度上,纤维优选分布在整个表面或部分朝向耐磨层,其中无纺布隔音的厚度和/或轮廓跳动通过插入元件,特别是吹入纤维和/或插入的无纺布衬垫进行补偿。

25、在一个优选的实施方案中,无纺布隔音材料是一种多层无纺布。其中与耐磨层相邻的无纺布层和/或无纺布层的压缩硬度优选低于面向车辆地板的无纺布层或无纺布层的压缩硬度;特别优选为0.2千帕和5千帕之间。

26、特别优选的是,隔音材料、镶板,尤其是地板镶板是通过上述类型的方法生产的。

- 还没有人留言评论。精彩留言会获得点赞!