车辆内饰件及其制造方法和应用与流程

本发明涉及车辆零部件,具体涉及一种车辆内饰件及其制造方法和应用。

背景技术:

1、近几十年,全球汽车保有量迅速提升,人们在享受科技文明带来的便利的同时,尾气排放对气候的影响、燃油车对于石油能源的消耗也日益被各界所关注,电动汽车应运而生。现在市场上的纯电动汽车电池组大多布置在底盘下方,这势必会导致汽车地板抬高从而侵占车内空间,电动车座舱头部空间不足成为影响乘客体验的一大普遍问题亟待优化。

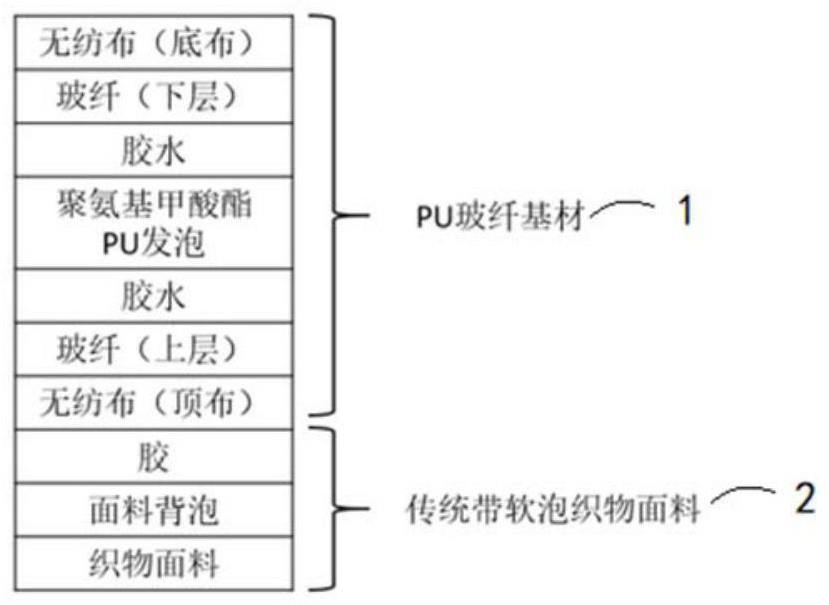

2、如图1所示,现有汽车内部的顶衬结构一般包括pu玻纤基材以及复合在其上的传统带软泡织物面料,该pu玻纤基材包括依次层叠设置的无纺布(底布)、玻纤(下层)、胶水、pu发泡层、胶水、玻纤(上层)及无纺布(顶布),该带软泡织物面料包括依次层叠设置的胶、面料背泡及织物面料。上述pu玻纤基材成型后零件平均厚度为5-8mm,上述如此多层的设置无法避免的增加了顶衬结构的厚度,进而减少了座舱头部空间。

技术实现思路

1、有鉴于此,本发明的主要目的在于提供一种车辆内饰件及其制造方法和应用,该内饰件超薄而轻量,应用于汽车顶部内饰时解决了汽车座舱常见的头部空间不足缺陷。

2、为实现上述发明目的,本发明第一方面提供了一种车辆内饰件,包括由pet(聚对苯二甲酸乙二酯)材料制成的基材层以及复合在所述基材层表面的、由起绒pet材料制成的面料层。

3、根据本发明的内饰件,还包括:位于所述基材层和面料层之间的功能层。

4、在较佳的实施方式中,所述功能层包括发光模组以及控制所述发光模组开启或关闭的线缆结构,所述发光模组发出的光线经由起绒面料层透出。

5、在较佳的实施方式中,所述功能层还包括压敏开关模组以及控制所述压敏开关模组开启或关闭的线缆结构,在与所述压敏开关模组对应的面料层区域设置开关标志。

6、根据本发明的内饰件,优选地,所述基材层的厚度≥2mm。

7、根据本发明的内饰件,优选地,所述面料层的厚度为≥1mm。

8、根据本发明的内饰件,优选地,所述发光模组厚度为1-1.5mm。

9、根据本发明的内饰件,优选地,所述压敏开关模组厚度为1-1.5mm。

10、根据本发明的内饰件,优选地,所述面料层的光线透过率为90-100%。

11、根据本发明的内饰件,还包括:延伸出由基材层、功能层、面料层构成的内饰件本体的外部并与所述功能层电连通的电子控制模块,用于控制功能层的开启或关闭。

12、本发明第二方面提供了一种车辆内饰件的制造方法,包括如下步骤:

13、采用pet材料成型为薄片状作为基材层,在所述基材层表面包覆pet起绒面料作为面料层,得到所述汽车内饰件。

14、根据本发明的制造方法,还包括:在所述面料层包覆所述基材层之前,在所述基材层和所述面料层之间嵌入功能层。

15、本发明第三方面提供了一种车辆内饰件的应用,将其作为汽车内顶部内饰。

16、在较佳的实施方式中,将所述内饰件作为汽车内部座舱位置对应的顶部内饰。

17、本发明与现有技术相比,具有以下优点:

18、本发明提供的车辆内饰件,包括由pet材料制成的基材层以及复合在所述基材层表面的、由起绒pet材料制成的面料层:该基材层在保持刚性、强度的同时,厚度最小可做到2mm,传统pu玻纤基材成型后零件平均厚度5-8mm,与之相比,本发明由pet材料制成的基材层在零件成型厚度方面可减少3-6mm,提供了一定的头部空间优化量;同时pet材料制成的基材层的刚度远高于pu玻纤基材,应用于天窗配置顶衬时,无需天窗框及其紧固件,在天窗开口区域可提供头部空间优化量约30mm,提供天窗开口尺寸单边扩大量约30mm。上述取消天窗框及紧固件还可降低零件重量、减少安装步骤提高生产节奏、规避天窗紧固件异响的顽疾、在模具和单价成本上具有极大优势。另一方面,本发明使用pet起绒面料取代传统针织软泡面料作为面料层,pet起绒面料无需复合软泡层就能提供优良的视觉及触觉效果,因此可省去软泡层,面料层厚度至少可减少2.5mm,提供了一定的头部空间优化量,并且本发明内饰件的应用使得座舱头碰区域硬质材料使用率降低。

19、综上,本发明提供的内饰件超薄而轻量,应用于汽车顶部内饰时可解决汽车座舱常见的头部空间不足缺陷。

20、本发明的其它特征和优点将通过随后的具体实施方式予以详细说明。

技术特征:

1.一种车辆内饰件,其特征在于:包括由pet材料制成的基材层以及复合在所述基材层表面的、由起绒pet材料制成的面料层。

2.根据权利要求1所述的内饰件,其特征在于:还包括位于所述基材层和面料层之间的功能层。

3.根据权利要求2所述的内饰件,其特征在于:所述功能层包括发光模组以及控制所述发光模组开启或关闭的线缆结构,所述发光模组发出的光线经由起绒面料层透出。

4.根据权利要求2或3所述的内饰件,其特征在于:所述功能层还包括压敏开关模组以及控制所述压敏开关模组开启或关闭的线缆结构,在与所述压敏开关模组对应的面料层区域设置开关标志。

5.根据权利要求4所述的内饰件,其特征在于:所述基材层的厚度≥2mm,所述面料层的厚度为≥1mm;所述发光模组厚度为1-1.5mm,所述压敏开关模组厚度为1-1.5mm;和/或,所述面料层的光线透过率为90-100%。

6.根据权利要求2-5任一项所述的内饰件,其特征在于:还包括:延伸出由基材层、功能层、面料层构成的内饰件本体的外部并与所述功能层电连通的电子控制模块,用于控制功能层的开启或关闭。

7.一种如权利要求1-6任一项所述车辆内饰件的制造方法,其特征在于:包括如下步骤:

8.根据权利要求7所述车辆内饰件的制造方法,其特征在于:在所述面料层包覆所述基材层之前,在所述基材层和所述面料层之间嵌入功能层。

9.一种如权利要求1-6任一项所述车辆内饰件的应用,将其作为汽车内顶部内饰。

10.根据权利要求9所述内饰件的应用,其特征在于:将所述内饰件作为汽车内部座舱位置对应的顶部内饰。

技术总结

本发明公开了一种车辆内饰件及其制造方法和应用,该内饰件包括由PET材料制成的基材层以及复合在所述基材层表面的、由起绒PET材料制成的面料层;本发明内饰件超薄而轻量,应用于汽车顶部内饰时解决了汽车座舱常见的头部空间不足缺陷。

技术研发人员:王劲,邱剑杰,田红梅

受保护的技术使用者:上汽通用汽车有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!