悬置支架及车辆的制作方法

本技术涉及汽车的领域,具体涉及一种悬置支架及车辆。

背景技术:

1、悬置支架作为连接汽车动力总成与车体的重要连接件,主要起支撑、限制位移、减震等作用。悬置支架在工作过程中处于严苛的循环受力环境,为了满足使用性能要求,目前的悬置支架在设计时使用很多的结构和重量来保证悬置支架的结构强度,在设计过程中未充分考虑轻量化,导致现有的悬置支架的重量偏重,提高了整车成本,还会影响车辆的行驶性能。因此,现有技术中需要一种结构简单、重量轻、性能优、成本低的悬置支架。

技术实现思路

1、本实用新型的目的之一在于提供一种悬置支架,以解决现有技术中悬置支架的重量偏重,导致整车成本提高以及影响车辆行驶性能的问题。本实用新型的目的之二在于提供一种包含上述悬置支架的车辆。

2、为了实现上述目的,本实用新型采用的技术方案如下:

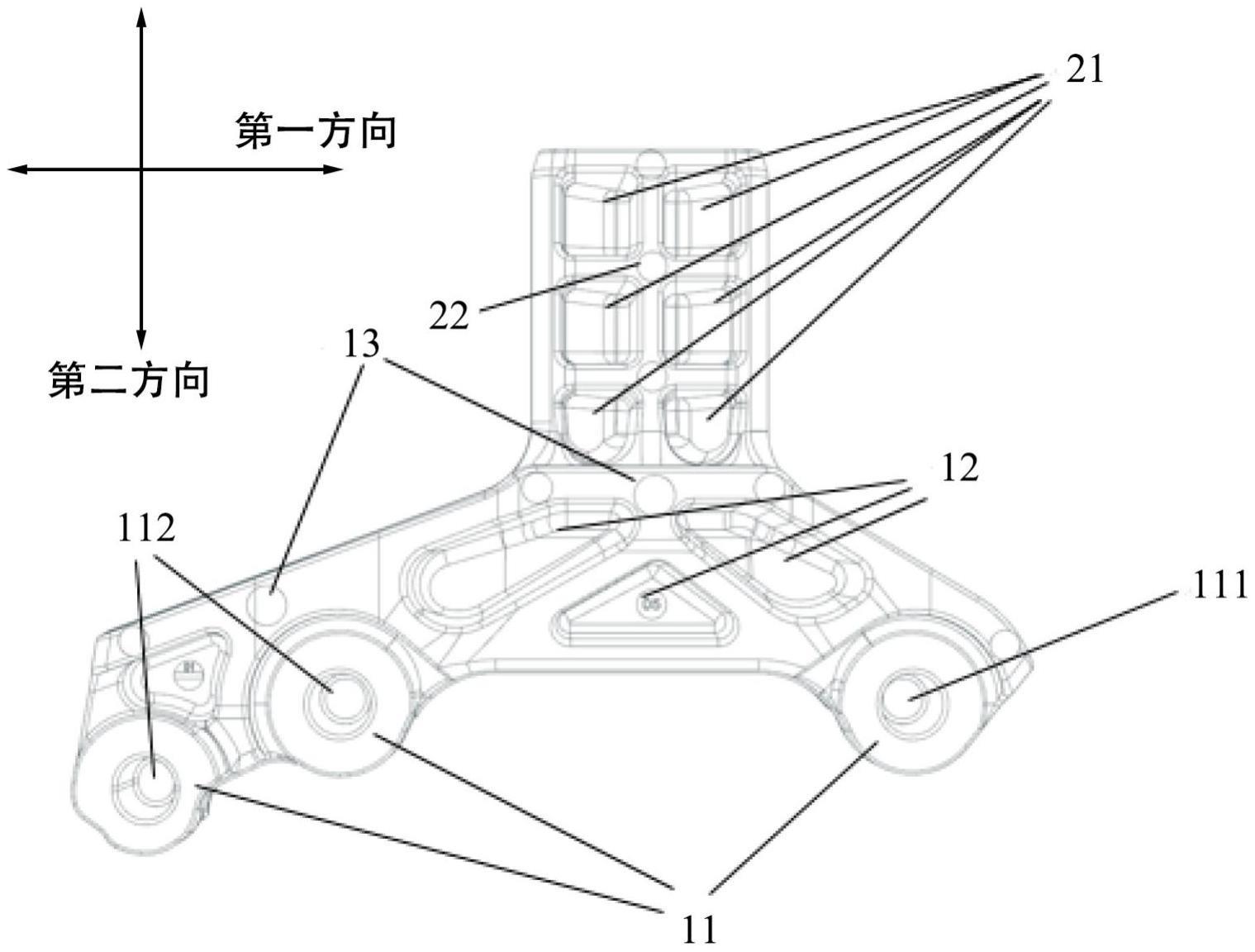

3、一种悬置支架,其包括本体部和与所述本体部连接的固定臂;所述本体部设置有多个安装面,所述安装面上设置有用于与车体连接的定位孔和安装孔;所述固定臂的正面设置有多个第一减重槽,多个所述第一减重槽彼此邻接设置;所述本体部的正面设置有多个第二减重槽,多个所述第二减重槽设置在所述定位孔和安装孔之间。

4、根据上述技术方案,悬置支架包括本体部和固定臂,在本体部和固定臂上分别设置第二减重槽和第一减重槽,可以分别减轻本体部和固定臂的重量,从而更明显地降低悬置支架的重量,从而一方面可以降低悬置支架的物料成本,另一方面可以实现悬置支架的轻量化。

5、进一步地,所述第一减重槽的数量为六个;六个所述第一减重槽排列为2×3的阵列。

6、根据上述技术方案,在固定臂大致为矩形的情况下,每个第一减重槽也设置为矩形,在该结构下,一方面,第一减重槽所覆盖的区域在固定臂正面的面积占比可以更大,这样就可以更大幅度地对固定臂进行减重,另一方面,对相邻的第一减重槽之间的壁体,将其设置具有足够的厚度,可以保证固定臂具有足够的结构强度。从而实现对减重和结构强度的兼顾。

7、进一步地,相邻的所述第一减重槽之间的壁体的厚度不小于4mm,所述第一减重槽的深度在8±0.5mm,所述第一减重槽的底部至所述固定臂的背面之间的厚度为5±0.5mm。

8、根据上述技术方案,既可以保证固定臂的重量可以降低至所需要求,同时还可以保证固定部处的结构强度能够满足使用需要。

9、进一步地,所述第二减重槽的深度在14+0.5mm,所述第二减重槽的底部至所述本体部背面的厚度在5±0.5mm,相邻的第二减重槽之间的壁体的厚度不小于4mm,所述第二减重槽至所述本体部边缘的距离不小于4mm。

10、根据上述技术方案,既可以保证本体部的重量可以降低至所需要求,同时还可以保证本体部处的结构强度能够满足使用需要。

11、进一步地,所述悬置支架的本体部和固定臂的正面分别设置有多个顶针孔,所述顶针孔用于脱模。

12、根据上述技术方案,在进行脱模时可以均匀地从各区域对悬置支架进行脱模,脱模过程会更加方便和容易。

13、进一步地,多个所述安装面共面。

14、根据上述技术方案,将多个安装面设置为共面,可以减小悬置支架与其他结构之间的干涉,还可以提高悬置支架的受力平衡性。

15、进一步地,所述悬置支架的材料为铝合金。

16、根据上述技术方案,选择铝合金制备悬置支架,可以减轻所悬置支架的重量,有助于实现悬置支架的轻量化。

17、进一步地,所述悬置支架采用挤压铸造工艺成型。

18、根据上述技术方案,选择挤压铸造的方法制备悬置支架,其工艺简单,且成本较低。并且,在采用挤压铸造工艺结合上述第一减重槽和第二减重槽的设置,相较于采用其他方法制造得到的悬置支架,可以实现更显著的减重效果。

19、进一步地,所述安装面的侧部呈弧形,且与所述本体部的端面轮廓线相切。

20、根据上述技术方案,将安装面的侧部设置为弧形,且与本体部的轮廓线相切,在制备悬置支架的铸造过程中可以减少浇筑缺陷,以及还可以实现本体部的轮廓向内收,减小悬置支架的体积和占用的空间,同时减小悬置支架的重量,有助于实现轻量化。

21、一种车辆,其包括上述的悬置支架。

22、本实用新型的有益效果:

23、本实用新型提供的悬置支架及车辆,其包括本体部和固定臂,在本体部和固定臂上分别设置第二减重槽和第一减重槽,可以分别减轻本体部和固定臂的重量,从而更明显地降低悬置支架的重量,从而一方面可以降低悬置支架的物料成本,另一方面可以实现悬置支架的轻量化。

技术特征:

1.一种悬置支架,其特征在于,所述悬置支架包括本体部(10)和与所述本体部(10)连接的固定臂(20);所述本体部(10)设置有多个安装面(11),所述安装面(11)上设置有用于与车体连接的定位孔(111)和安装孔(112);

2.根据权利要求1所述的悬置支架,其特征在于,所述第一减重槽(21)的数量为六个;六个所述第一减重槽(21)排列为2×3的阵列。

3.根据权利要求1或2所述的悬置支架,其特征在于,相邻的所述第一减重槽(21)之间的壁体的厚度不小于4mm,所述第一减重槽(21)的深度在8±0.5mm,所述第一减重槽(21)的底部至所述固定臂(20)的背面之间的厚度为5±0.5mm。

4.根据权利要求1所述的悬置支架,其特征在于,所述第二减重槽(12)的深度在14+0.5mm,所述第二减重槽(12)的底部至所述本体部(10)背面的厚度在5±0.5mm,相邻的第二减重槽(12)之间的壁体的厚度不小于4mm,所述第二减重槽(12)至所述本体部(10)边缘的距离不小于4mm。

5.根据权利要求1所述的悬置支架,其特征在于,多个所述安装面(11)共面。

6.根据权利要求1所述的悬置支架,其特征在于,所述悬置支架的材料为铝合金。

7.根据权利要求1所述的悬置支架,其特征在于,所述悬置支架采用挤压铸造工艺成型。

8.根据权利要求1所述的悬置支架,其特征在于,所述安装面(11)的侧部呈弧形,且与所述本体部(10)的端面轮廓线相切。

9.一种车辆,其特征在于,所述车辆包括权利要求1~8中任意一项所述的悬置支架。

技术总结

本技术涉及一种悬置支架及车辆。其中,所述悬置支架包括本体部和与所述本体部连接的固定臂;所述本体部设置有多个安装面,所述安装面上设置有用于与车体连接的定位孔和安装孔;所述固定臂的正面设置有多个第一减重槽,多个所述第一减重槽彼此邻接设置;所述本体部的正面设置有多个第二减重槽,多个所述第二减重槽设置在所述定位孔和安装孔之间。上述悬置支架,其包括本体部和固定臂,在本体部和固定臂上分别设置第二减重槽和第一减重槽,可以分别减轻本体部和固定臂的重量,从而更明显地降低悬置支架的重量,从而一方面可以降低悬置支架的物料成本,另一方面可以实现悬置支架的轻量化。

技术研发人员:龚福建,杨琴,冯光仪

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:20230327

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!