一种轨道交通车辆用防滑排风阀的制作方法

1.本发明是关于轨道交通设备领域,尤其涉及一种轨道交通车辆用防滑排风阀。

背景技术:

2.防滑排风阀是轨道交通车辆防滑制动系统中的执行部件,能防止列车在制动状态下因为轮轨黏着力不够而产生滑行。当列车存在滑行趋势时,防滑制动系统根据检测到的车轮速度变化和控制要求,对防滑排风阀进行控制,切断制动缸的进风气路,打开制动缸通往大气的气路,控制防滑排风阀排风,降低制动缸的压力;若制动缸的压力下降幅度过大且车轮转速上升,则切断制动缸通往大气的气路,打开制动缸的进风气路,控制防滑排风阀进风,增加制动缸的压力,进而获得最佳的制动力,使制动缸压力经过充、排风达到最佳制动力。

3.公告号为cn 105805381 b的发明专利公开了一种带单向阀的铁路列车防滑排风阀,为解决防滑排风阀处于排风状态时制动缸内的压缩空气不能彻底排空,在输出口与进气口之间设置单向阀,当防滑排风阀处于排风状态时,与输出口相连的制动缸内的残留压缩空气可从此单向阀进入到进气口,从而完全排空。虽然该专利能满足防滑制动系统对防滑排风阀的功能要求,但是其并不满足轨道交通车辆防滑排风阀的运用要求:(1)不满足轨道交通车辆降噪要求:其排风时噪声较大;(2)不满足《tb/t 3009机车车辆制动系统用防滑装置》对于防护等级ip65的要求:其排风口直接连通大气,不具备任何防护能力;(3)未对动静铁芯增设保护结构:其动静铁芯直接贯穿线圈和盖板,一旦线圈遭受磕碰,其动静铁芯一定会发生变形,直接导致防滑排风阀失效影响行车安全。

4.公告号为cn 210083190 u的实用新型专利公开了一种具有防水功能的防滑阀,主体结构包括阀体、接线板、螺栓、安装支架、电磁线圈组成、进气侧板和排气侧板,将密封垫安装在阀体和电磁线圈组成与排气侧板之间,螺栓对密封垫的挤压作用,使得密封垫变形进而起到密封作用,避免外部的水分进入防滑阀内部而影响防滑阀的正常工作,具有快速充排风的功能,综合性试验测试合格,适用于外部有水的场合。该项专利主要是在两侧板和阀体间增加密封垫用以起到防水的作用,但并未针对排气孔位置的防护结构进行说明,由此可以判断其防水功能并不可靠。

5.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种轨道交通车辆用防滑排风阀,以克服现有技术的缺陷。

技术实现要素:

6.本发明的目的在于提供一种轨道交通车辆用防滑排风阀,能有效对电磁阀中的动静铁芯结构进行保护,更有助于行车安全。

7.本发明的目的是这样实现的,一种轨道交通车辆用防滑排风阀,包括阀主体、第一盖板和第二盖板,第一盖板和第二盖板位于阀主体的两侧并均与阀主体固接;阀主体的第一端与第一盖板和第二盖板之间围合形成一安装槽,在安装槽内安装有排风电磁阀和保压

电磁阀,阀主体的第二端设有进气口和出气口,阀主体的侧部设有排气口;排风电磁阀的第一电磁线圈和保压电磁阀的第二电磁线圈均卡压在第一盖板和第二盖板之间;且第一电磁线圈的两侧和第二电磁线圈的两侧均通过承载销钉与第一盖板和第二盖板连接,或者第一电磁线圈和第二电磁线圈均通过承载销钉与阀主体连接。

8.在本发明的一较佳实施方式中,第一电磁线圈和第二电磁线圈与对应的承载销钉的相应端部均为过盈配合连接。

9.在本发明的一较佳实施方式中,在排气口处设有消音挡板,消音挡板上具有多个通孔。

10.在本发明的一较佳实施方式中,在排气口处还设有防尘片,防尘片贴合在消音挡板上并利用紧固件与阀主体连接。

11.在本发明的一较佳实施方式中,在阀主体的侧面且围绕排气口的位置形成有弧面结构,防尘片的外周边缘能贴合在弧面结构上。

12.在本发明的一较佳实施方式中,在第一盖板和阀主体之间围成的第一空间内安装有进气膜板,进气膜板将第一空间分隔成第一控制腔室和第二控制腔室,第一控制腔室靠近第一盖板设置,在第一控制腔室内设有第一膜板弹簧;在第二盖板和阀主体之间的第二空间内安装有排气膜板,排气膜板将第二空间分隔成第三控制腔室和第四控制腔室,第三控制腔室靠近第二盖板设置,在第三控制腔室内设有第二膜板弹簧;排风电磁阀具有第一阀口和第二阀口,保压电磁阀具有第三阀口和第四阀口,在阀主体的两侧分别设有第五阀口和第六阀口,且第五阀口位于第二控制腔室内,第六阀口位于第四控制腔室内;进气口通过相应气路与第一阀口、第四阀口和第二控制腔室均连通,出气口通过相应气路与第五阀口和第四控制腔室均连通,排气口通过相应气路与第二阀口、第三阀口和第六阀口均连通;第一控制腔室能通过相应气路与第三阀口或第四阀口连通,第三控制腔室能通过相应气路与第一阀口或第二阀口连通。

13.在本发明的一较佳实施方式中,在阀主体与第二盖板之间且对应第二阀口与排气口相连通的气路的位置夹设有密封圈。

14.在本发明的一较佳实施方式中,排风电磁阀还包括第一静铁芯和第一动铁芯,第一电磁线圈内形成有第一安装孔,第二盖板的内侧开设有正对第一安装孔的第一安装腔,第一静铁芯密封固定在第一安装孔和第一安装腔内;第一阀口形成在第一静铁芯内,第二阀口位于第一安装腔内;第一动铁芯能移动的设在第一阀口和第二阀口之间,且能在排风电磁阀处于失电状态时打开第一阀口并关闭第二阀口,在排风电磁阀处于得电状态时关闭第一阀口并打开第二阀口;保压电磁阀还包括第二静铁芯和第二动铁芯,第二电磁线圈内形成有第二安装孔,第一盖板的内侧开设有正对第二安装孔的第二安装腔,第二静铁芯密封固定在第二安装孔和第二安装腔内;第三阀口形成在第二静铁芯内,第四阀口位于第二安装腔内;第二动铁芯能移动的设在第三阀口和第四阀口之间,且能在保压电磁阀处于失电状态时打开第三阀口并关闭第四阀口,在保压电磁阀处于得电状态时关闭第三阀口并打开第四阀口。

15.在本发明的一较佳实施方式中,第一电磁线圈与第二电磁线圈为一体注塑结构。

16.在本发明的一较佳实施方式中,在进气口处设有进口过滤网,在出气口处设有出口过滤网;在阀主体的第二端还固接有连接板,连接板上开设有进风接口和出风接口,进风

接口通过安装在连接板内的进口缩堵与进气口连通,出风接口通过安装在连接板内的出口缩堵与出气口连通。

17.由上所述,相较于现有防滑排风阀仅利用两个盖板对线圈的压紧作用实现固定而言,本发明中的防滑排风阀,通过在两侧盖板和线圈之间或者在线圈和阀主体之间增加承载销钉,不会对防滑排风阀的功能和性能造成任何影响,而且利用承载销钉承载可能受到的冲击力,能够克服在运用及装卸过程造成的剪切力,实现了对排风电磁阀和保压电磁阀中动静铁芯结构的有效保护,防止了动静铁芯结构发生变形,保证了行车安全。

附图说明

18.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

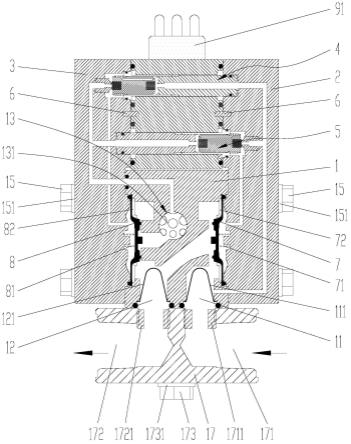

19.图1:为本发明提供的轨道交通车辆用防滑排风阀的剖视图一。

20.图2:为本发明提供的轨道交通车辆用防滑排风阀的剖视图二。

21.图3:为本发明提供的轨道交通车辆用防滑排风阀在排风电磁阀和保压电磁阀处的放大图。

22.图4:为本发明提供的轨道交通车辆用防滑排风阀的立体图。

23.图5:为本发明提供的轨道交通车辆用防滑排风阀在消音挡板处的剖视图。

24.图6:为本发明提供的消音挡板的示意图。

25.附图标号说明:

26.1、阀主体;11、进气口;111、进口过滤网;12、出气口;121、出口过滤网;13、排气口;131、消音挡板;132、防尘片;133、十字槽盘头螺钉;1331、第一平垫圈;14、弧面结构;v5、第五阀口;v6、第六阀口;15、第一六角头螺栓;151、第二平垫圈;16、密封圈;x3、第三气路;17、连接板;171、进风接口;1711、进口缩堵;172、出风接口;1721、出口缩堵;173、第二六角头螺栓;1731、第三平垫圈;

27.2、第一盖板;21、第二安装腔;22、第一卡槽;23、第二阀座;x1、第一气路;x6、第六气路;x7、第七气路;

28.3、第二盖板;31、第一安装腔;32、第二卡槽;33、第一阀座;x2、第二气路;x4、第四气路;x5、第五气路;

29.4、排风电磁阀;41、第一电磁线圈;v1、第一阀口;v2、第二阀口;42、第一静铁芯;421、第一圆柱体;422、第一圆筒体;43、第一动铁芯;431、第一轴向孔;432、第一铁芯弹簧;

30.5、保压电磁阀;51、第二电磁线圈;v3、第三阀口;v4、第四阀口;52、第二静铁芯;521、第二圆柱体;522、第二圆筒体;53、第二动铁芯;531、第二轴向孔;532、第二铁芯弹簧;

31.6、承载销钉;

32.7、进气膜板;a1、第一控制腔室;a2、第二控制腔室;71、第一膜板弹簧;72、第一衬圈;

33.8、排气膜板;b1、第三控制腔室;b2、第四控制腔室;81、第二膜板弹簧;82、第二衬圈;

34.91、连接器插座;

35.92、接地组件。

具体实施方式

36.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

37.如图1至图6所示,本实施例提供一种防滑排风阀,包括阀主体1、第一盖板2和第二盖板3,第一盖板2和第二盖板3位于阀主体1的两侧并均与阀主体1固接;阀主体1的第一端与第一盖板2和第二盖板3之间围合形成一安装槽,在安装槽内安装有排风电磁阀4和保压电磁阀5,阀主体1的第二端设有进气口11和出气口12,阀主体1的侧部设有排气口13。排风电磁阀4的第一电磁线圈41和保压电磁阀5的第二电磁线圈51均卡压在第一盖板2和第二盖板3之间;且第一电磁线圈41的两侧和第二电磁线圈51的两侧均通过承载销钉6与第一盖板2和第二盖板3连接,或者第一电磁线圈41和第二电磁线圈51均通过承载销钉6与阀主体1连接。

38.工作时,当排风电磁阀4和保压电磁阀5均处于失电状态时,出气口12与进气口11连通;排风电磁阀4处于失电状态且保压电磁阀5处于得电状态时,出气口12处的压力保持不变;排风电磁阀4和保压电磁阀5均处于得电状态时,出气口12与排气口13连通。

39.由此,相较于现有防滑排风阀仅利用两个盖板对线圈的压紧作用实现固定而言,本实施例中的防滑排风阀,通过在两侧盖板和线圈之间或者在线圈和阀主体1之间增加承载销钉6,不会对防滑排风阀的功能和性能造成任何影响,而且利用承载销钉6承载可能受到的冲击力,能够克服在运用及装卸过程造成的剪切力,实现了对排风电磁阀4和保压电磁阀5中动静铁芯结构的有效保护,防止了动静铁芯结构发生变形,保证了行车安全。

40.在具体实现方式中,为了便于加工和安装,第一电磁线圈41和第二电磁线圈51与对应的承载销钉6的相应端部均为过盈配合连接。

41.可以理解,承载销钉6也与两侧盖板连接时,与两侧盖板也可以采用过盈配合连接,具体是在第一盖板2和第二盖板3的内侧面(即面向彼此的侧面)上开设有插槽,在线圈的两侧也开设有相应的插槽,承载销钉6的端部与相应的插槽过盈配合插接。承载销钉6也与阀主体1连接时,与阀主体1也可以采用过盈配合连接。当然,承载销钉6也可以与线圈、盖板或者阀主体1为一体结构,具体连接方式根据实际需要而定。

42.一般第一电磁线圈41与第二电磁线圈51为一体注塑结构,并构成一体线圈。参照图1,承载销钉6与两侧盖板连接时,安装时只需将该一体线圈的两侧且位于排风电磁阀4的动静铁芯结构和保压电磁阀5的动静铁芯结构之间的部分利用承载销钉6与两侧盖板连接即可。

43.在一个优选的实施例中,在排气口13处设有消音挡板131,消音挡板131上具有多个通孔。

44.该消音挡板131一般采用弹性材料制成的网孔结构,可用于消音。工作时,消音挡板131通过若干小孔进行排气,减少了排气时的空气振动产生的噪声,进而满足轨道交通车辆的降噪要求。

45.进一步地,参照图4和图5,在排气口13处还设有防尘片132,防尘片132贴合在消音挡板131上并利用紧固件与阀主体1连接。该紧固件例如可以采用十字槽盘头螺钉133,十字槽盘头螺钉133依次穿过防尘片132和消音挡板131并与阀主体1连接,以固定防尘片132;还可以在十字槽盘头螺钉133的钉头与防尘片132之间夹设第一平垫圈1331,以保护防尘片

132。利用防尘片132可以起到防水和防尘的作用,同时又不影响防滑排风阀的排风。

46.作为优选地,参照图5,在阀主体1的侧面且围绕排气口13的位置形成有弧面结构14,防尘片132的外周边缘能贴合在弧面结构14上。该防尘片132采用橡胶材料,具有一定的硬度,能利用自身弹性完全贴合到阀主体1表面的弧面结构14上,防尘防水效果更好。

47.进一步地,参照图1至图3,在第一盖板2和阀主体1之间围成的第一空间内安装有进气膜板7,进气膜板7将第一空间分隔成第一控制腔室a1和第二控制腔室a2,第一控制腔室a1靠近第一盖板2设置,第二控制腔室a2靠近阀主体1设置,在第一控制腔室a1内设有第一膜板弹簧71,第一膜板弹簧71的两端分别顶抵在第一盖板2和进气膜板7之间,以提供进气膜板7回位的弹簧力。在第二盖板3和阀主体1之间的第二空间内安装有排气膜板8,排气膜板8将第二空间分隔成第三控制腔室b1和第四控制腔室b2,第三控制腔室b1靠近第二盖板3设置,第四控制腔室b2靠近阀主体1设置,在第三控制腔室b1内设有第二膜板弹簧81,第二膜板弹簧81的两端分别顶抵在第二盖板3和排气膜板8之间,以提供排气膜板8回位的弹簧力。

48.排风电磁阀4具有第一阀口v1和第二阀口v2,保压电磁阀5具有第三阀口v3和第四阀口v4,在阀主体1的两侧分别设有第五阀口v5和第六阀口v6,且第五阀口v5位于第二控制腔室a2内,第六阀口v6位于第四控制腔室b2内;进气口11通过相应气路与第一阀口v1、第四阀口v4和第二控制腔室a2均连通,出气口12通过相应气路与第五阀口v5和第四控制腔室b2均连通,排气口13通过相应气路与第二阀口v2、第三阀口v3和第六阀口v6均连通;第一控制腔室a1能通过相应气路与第三阀口v3或第四阀口v4连通,第三控制腔室b1能通过相应气路与第一阀口v1或第二阀口v2连通。

49.其中,第一盖板2和第二盖板3大致为矩形板体,阀主体1大致为矩形块体,第一盖板2和第二盖板3分别压紧在阀主体1的两侧,且第一盖板2和第二盖板3均通过紧固件与阀主体1连接;紧固件例如可以采用第一六角头螺栓15,并配合第二平垫圈151,以保护被紧固件表面。阀主体1的第一端端面与第一盖板2的内侧面和第二盖板3的内侧面围合形成上述的安装槽,一般保压电磁阀5靠近阀主体1设置;阀主体1的第二端端面略伸出两个盖板。

50.进气膜板7和排气膜板8均采用橡胶膜板,采用夹心橡胶结构,具有必要的刚度;一般在进气膜板7面向阀主体1的表面上以及排气膜板8面向阀主体1的表面上均设有凸环,以更好的与第五阀口v5或第六阀口v6密封抵靠。进气膜板7的外周边缘夹设压紧在第一盖板2的内侧面和阀主体1的相应侧面之间,还可以在进气膜板7靠近第二控制腔室a2的一侧外周边缘与阀主体1的相应侧面之间夹设有第一衬圈72,以密封和保护进气膜板7,使进气膜板7与阀主体1之间的密封效果更好。排气膜板8的外周边缘夹设压紧在第二盖板3的内侧面和阀主体1的相应侧面之间,还可以在排气膜板8靠近第四控制腔室b2的一侧外周边缘与阀主体1的相应侧面之间夹设有第二衬圈82,以密封和保护排气膜板8,使排气膜板8与阀主体1之间的密封效果更好。

51.在一个优选的实施例中,参照图1和图2,在阀主体1与第二盖板3之间且对应第二阀口v2与排气口13相连通的气路的位置夹设有密封圈16。

52.现有防滑排风阀中,在此处并没有密封结构,雨水或灰尘等容易从此处的缝隙进入,防护能力较弱。本实施例中通过在第二盖板3与阀主体1之间连通大气的气路位置设置o形圈密封,可以有效防止水或尘通过第二盖板3和阀主体1之间的缝隙进入,防护能力更强。

53.进一步地,参照图3,排风电磁阀4还包括第一静铁芯42和第一动铁芯43,第一电磁线圈41内形成有第一安装孔,第二盖板3的内侧开设有正对第一安装孔的第一安装腔31,第一静铁芯42密封固定在第一安装孔和第一安装腔31内;第一阀口v1形成在第一静铁芯42内,第二阀口v2位于第一安装腔31内;第一动铁芯43能移动的设在第一阀口v1和第二阀口v2之间,且能在排风电磁阀4处于失电状态时打开第一阀口v1并关闭第二阀口v2,在排风电磁阀4处于得电状态时关闭第一阀口v1并打开第二阀口v2。

54.保压电磁阀5还包括第二静铁芯52和第二动铁芯53,第二电磁线圈51内形成有第二安装孔,第一盖板2的内侧开设有正对第二安装孔的第二安装腔21,第二静铁芯52密封固定在第二安装孔和第二安装腔21内;第三阀口v3形成在第二静铁芯52内,第四阀口v4位于第二安装腔21内;第二动铁芯53能移动的设在第三阀口v3和第四阀口v4之间,且能在保压电磁阀5处于失电状态时打开第三阀口v3并关闭第四阀口v4,在保压电磁阀5处于得电状态时关闭第三阀口v3并打开第四阀口v4。

55.更详细地,排风电磁阀4的具体结构以及安装和相关气路如下:

56.第一安装孔为圆形通孔并贯穿第一电磁线圈41的两侧,第一安装腔31为槽口正对第一安装孔的槽状结构,在第一盖板2的内侧还开设有槽口正对第一安装孔的第一卡槽22;第一静铁芯42由相互固定的第一圆柱体421和第一圆筒体422构成,第一静铁芯42整体插设在第一安装孔内,且第一圆柱体421的端部密封卡设在第一卡槽22内,第一圆筒体422的端部伸入第一安装腔31内并密封抵靠在第一安装腔31的相应台阶上;第一动铁芯43为圆柱结构,其一部分位于第一圆筒体422内,另一部分位于第一安装腔31内,并能沿其轴向移动。

57.一般在第二盖板3内压装有第一阀座33,第一阀座33的中心具有轴向贯通孔,第一阀座33伸入第一安装腔31的端部构成上述的第二阀口v2;第一圆柱体421的中心具有轴向贯通孔,第一圆柱体421靠近第一动铁芯43的端部构成上述的第一阀口v1;第一动铁芯43的外径小于第一安装腔31的直径,第一动铁芯43的外壁与第一圆筒体422的内壁滑动贴合,第一动铁芯43内开设有连通第一圆筒体422内部和第一安装腔31的第一轴向孔431;在第一动铁芯43上套设有第一铁芯弹簧432,第一铁芯弹簧432的两端分别顶抵在第一静铁芯42的端部(具体是第一圆筒体422的端部)和第一动铁芯43靠近第二阀口v2的端部之间,为第一动铁芯43提供回位的弹簧力。在第一圆柱体421的端部与第一卡槽22的槽壁之间、第一圆筒体422的端部与第一安装腔31的相应腔壁之间以及第一电磁线圈41与两侧盖板之间均夹设有相应的密封环,以实现各处气路的密封;在第一动铁芯43的两端均嵌设有橡胶块,以便更好地密封第一阀口v1和第二阀口v2。

58.第一阀口v1经第一圆柱体421内的轴向贯通孔、开设在第一盖板2内的第一气路x1以及开设在阀主体1内的连接气路与进气口11连通,第二阀口v2经第一阀座33内的轴向贯通孔、开设在第二盖板3内的第二气路x2以及开设在阀主体1内的第三气路x3与排气口13连通,第一安装腔31通过开设在第二盖板3内的第四气路x4与第四控制腔室b2连通。

59.保压电磁阀5的具体结构与排风电磁阀4类似,其结构以及安装和相关气路如下:

60.第二安装孔为圆形孔并贯穿第二电磁线圈51的两侧,第二安装腔21为槽口正对第二安装孔的槽状结构,在第二盖板3的内侧还开设有槽口正对第二安装孔的第二卡槽32;第二静铁芯52由相互固定的第二圆柱体521和第二圆筒体522构成(一般第一圆柱体421和第二圆柱体521均采用硅钢材质,第一圆筒体422和第二圆筒体522均采用铜材质),第二静铁

芯52整体插设在第二安装孔内,且第二圆柱体521的端部密封卡设在第二卡槽32内,第二圆筒体522的端部伸入第二安装腔21内并密封抵靠在第二安装腔21的相应台阶上;第二动铁芯53为圆柱结构,其一部分位于第二圆筒体522内,另一部分位于第二安装腔21内,并能沿其轴向移动。

61.一般在第一盖板2内压装有第二阀座23,第二阀座23的中心具有轴向贯通孔,第二阀座23伸入第二安装腔21的端部构成上述的第四阀口v4;第二圆柱体521的中心具有轴向贯通孔,第二圆柱体521靠近第二动铁芯53的端部构成上述的第三阀口v3;第二动铁芯53的外径小于第二安装腔21的直径,第二动铁芯53的外壁与第二圆筒体522的内壁滑动贴合,第二动铁芯53内开设有连通第二圆筒体522内部和第二安装腔21的第二轴向孔531;在第二动铁芯53上套设有第二铁芯弹簧532,第二铁芯弹簧532的两端分别顶抵在第二静铁芯52的端部(具体是第二圆筒体522的端部)和第二动铁芯53靠近第四阀口v4的端部之间,为第二动铁芯53提供回位的弹簧力。在第二圆柱体521的端部与第二卡槽32的槽壁之间、第二圆筒体522与第二安装腔21的相应腔壁之间以及第二电磁线圈51与两侧盖板之间均夹设有相应的密封环,以实现各处气路的密封;在第二动铁芯53的两端均嵌设有橡胶块,以便更好地密封第三阀口v3和第四阀口v4。

62.第三阀口v3经第二圆柱体521内的轴向贯通孔以及开设在第二盖板3内的第五气路x5与第二气路x2连通,第四阀口v4经第二阀座23内的轴向贯通孔以及开设在第一盖板2内的第六气路x6与第一气路x1连通,第二安装腔21通过开设在第一盖板2内的第七气路x7与第二控制腔室a2连通。

63.进一步地,在进气口11处设有进口过滤网111,在出气口12处设有出口过滤网121,以过滤灰尘和杂质。

64.为了更便于防滑排风阀与压力变换阀和制动缸连接,在阀主体1的第二端还固接有连接板17,连接板17上开设有进风接口171和出风接口172,进风接口171通过安装在连接板17内的进口缩堵1711与进气口11连通,出风接口172通过安装在连接板17内的出口缩堵1721与出气口12连通。

65.该进口缩堵1711用于控制进口流量,出口缩堵1721用于控制出口流量。连接板17例如可以利用第二六角头螺栓173,并配合第三平垫圈1731与阀主体1连接,第三平垫圈1731可以保护被紧固件表面。进风接口171和出风接口172可以均通过管接式与压力变换阀和制动缸连接,更加便利。

66.另外,防滑排风阀还包括连接器插座91和接地组件92,该连接器插座91具有三个针脚,其中一个针脚供电24v直流电压,其余两个针脚用于保压和排气功能,用于给第一电磁线圈41和第二电磁线圈51供电。当第一电磁线圈41得电或者失电时,可以控制第一动铁芯43向左或向右移动;第二电磁线圈51得电或失电时,可以控制第二动铁芯53向左或向右移动。一般连接器插座91与第一电磁线圈41和第二电磁线圈51采用一体注塑结构。该接地组件92用于安装接地线,防止防滑排风阀受到干扰引起误动作。

67.进一步地,整个防滑排风阀的工作原理如下:

68.(1)制动或缓解状态:即列车无滑行趋势,进行正常制动或缓解的状态

69.该状态下,排风电磁阀4和保压电磁阀5均处于失电状态,此时第一阀口v1打开,第二阀口v2关闭,第三阀口v3打开,第四阀口v4关闭,整个防滑排风阀不动作,即如图1和图2

所示。

70.按照图1和图2中示出的方位,此状态下的压缩空气流动情况如下:

71.列车处于制动状态时,压缩空气由进风接口171进入防滑排风阀,通过进口缩堵1711和进口过滤网111后,分为三条气流:

72.第一条气流经第二控制腔室a2作用到进气膜板7的左侧。

73.第二条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第六气路x6、第二阀座23内的轴向贯通孔和第四阀口v4作用在第二动铁芯53的右端,由于第四阀口v4处于关闭状态,压缩空气无法进入第一盖板2内的第七气路x7;又因第三阀口v3打开,第一盖板2内的第七气路x7经第二安装腔21、第二轴向孔531、第三阀口v3、第二圆柱体521内的轴向贯通孔、第五气路x5、第二气路x2、第三气路x3和排气口13与大气连通,即进气膜板7的右侧无压力。第一条气流的压缩空气将克服第一膜板弹簧71的作用力,打开第五阀口v5,通过出口过滤网121和出口缩堵1721,并通过出风接口172流出,进而进入制动缸。

74.第三条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第一圆柱体421内的轴向贯通孔、第一阀口v1和第一动铁芯43内的第一轴向孔431,进入到第二盖板3内的第一安装腔31,然后经第二盖板3内的第四气路x4作用到排气膜板8的左侧,压缩空气作用到排气膜板8左侧的作用面积大于等于右侧,加上第二膜板弹簧81的作用力,使得第六阀口v6处于关闭状态。

75.列车处于缓解时,整个过程与制动时类似,第五阀口v5打开,第六阀口v6关闭,压缩空气由进风接口171排出,制动缸进行排风。

76.(2)排风状态:即列车出现滑行趋势,需要对列车的制动缸进行排风的状态

77.该状态下,排风电磁阀4和保压电磁阀5均处于得电状态,此时第一阀口v1关闭,第二阀口v2打开,第三阀口v3关闭,第四阀口v4打开,整个防滑排风阀排风。

78.按照图1和图2中示出的方位,此状态下的压缩空气流动情况如下:

79.压缩空气由进风接口171进入防滑排风阀,通过进口缩堵1711和进口过滤网111后,分为三条气流:

80.第一条气流经第二控制腔室a2作用到进气膜板7的左侧。

81.第二条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第六气路x6、第二阀座23内的轴向贯通孔和第四阀口v4进入第一盖板2内的第二安装腔21,然后经第七气路x7作用到进气膜板7的右侧,压缩空气作用到进气膜板7右侧的作用面积大于等于左侧,加上第一膜板弹簧71的作用力,关闭第五阀口v5。

82.第三条气流阀主体1内的连接气路、通过第一盖板2内的第一气路x1、第一圆柱体421内的轴向贯通孔和第一阀口v1作用在第一动铁芯43的右端面,由于第一阀口v1关闭,压缩空气无法进入第二盖板3内的第四气路x4;同时,由于第二阀口v2处于打开状态,第二盖板3内的第四气路x4经第二盖板3内的第一安装腔31、第二阀口v2、第一阀座33内的轴向贯通孔、第二气路x2、第三气路x3和排气口13连通到大气,即排气膜板8的左侧无压力,排气膜板8右侧的压缩空气克服第二膜板弹簧81,使得第六阀口v6处于打开状态,从而将出风接口172的压缩空气经第六阀口v6和排气口13排向大气,进而使得制动缸的入口压力得以减小。

83.(3)保压状态:即列车出现滑行趋势,对列车的制动缸排风到一定压力后需要保压的状态

84.该状态下,排风电磁阀4处于失电状态,保压电磁阀5处于得电状态,此时第一阀口v1打开,第二阀口v2关闭,第三阀口v3关闭,第四阀口v4打开,整个防滑排风阀保压。

85.按照图1和图2中示出的方位,压缩空气由进风接口171进入防滑排风阀,通过进口缩堵1711和进口过滤网111,分为三条气流:

86.第一条气流经第二控制腔室a2作用到进气膜板7的左侧。

87.第二条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第六气路x6、第二阀座23内的轴向贯通孔和第四阀口v4进入第一盖板2内的第二安装腔21,然后经第七气路x7作用到进气膜板7的右侧,压缩空气作用到进气膜板7右侧的作用面积大于等于左侧,加上第一膜板弹簧71的作用力,关闭第五阀口v5。

88.第三条气流通过阀主体1内的连接气路、第一盖板2内的第一气路x1、第一圆柱体421内的轴向贯通孔、第一阀口v1和第一动铁芯43内的第一轴向孔431,进入到第二盖板3内的第一安装腔31,然后经第二盖板3内的第四气路x4作用到排气膜板8的左侧,压缩空气作用到排气膜板8左侧的作用面积大于等于右侧,加上第二膜板弹簧81的作用力,使得第六阀口v6处于关闭状态。从而将出气口12的压缩空气保压,制动缸的入口压力保持不变。

89.综上,本实施例中的防滑排风阀主要具有如下优点:

90.(1)在阀主体1和防尘片132之间增加消音挡板131,消音挡板131采用工程塑料材质,具有若干小孔结构,可起到消音功能,防尘片132起到排气口13的防护功能。当防滑排风阀执行排气(排风缓解)功能时,可以通过消音挡板131减少空气振动产生的噪音;同时对流量没用任何限制,不会影响防滑排风阀的排空或快排能力。

91.(2)各部件气路均通过o形圈密封,具体是在阀主体1、线圈、盖板和连接板17的连接部位都增设o形圈密封,特别是在第二盖板3和阀主体1之间连通大气的气路也使用o形圈密封(即在第二气路x2和第三气路x3的对接位置设置了密封圈16),能防止水或水蒸气通过其之间缝隙进入;同时,阀主体1的排气口13位置增加弧面结构14,利用防尘片132自身弹性,完全贴合到阀主体1的弧面结构14上,起到防尘防水的作用;而且由于防尘片132的弹性特性,不影响防滑排风阀的排风性能。当防滑排风阀处于沙尘或下雨天气环境中,可以通过o形圈和防尘片132结构进行防护。

92.(3)在线圈和两侧盖板的连接处设有承载销钉6,起到承载作用,能够克服线圈和两侧盖板之间产生的剪切力。当防护排风阀的盖板或线圈遭受磕碰时,承载销钉6结构可以克服剪切力对铁芯组件进行保护。

93.整个防滑排风阀具有消音、防尘防水和铁芯保护功能,可以满足轨道交通领域的运用要求,行车更加安全。

94.以上仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1