一种钢轨智能伤损识别管理系统的制作方法

本发明涉及钢轨检测,更具体地说,本发明涉及一种钢轨智能伤损识别管理系统。

背景技术:

1、随着铁路不断提速,运量的不断增加,钢轨伤损增加显著,伤损类型也是多种多样,现有的钢轨探伤数据回放主要是通过人工分析的方式,分析员回放工作量大,分析速度慢、智能化程度低,而且由于回放人员身体、精神状态、业务水平等因素,容易造成漏判和误判,对铁路安全运营留下了安全隐患;

2、针对上述问题,本发明提出一种解决方案。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种钢轨智能伤损识别管理系统,是通过钢轨固有机构的位置确定伤损识别的固定检测区段,并根据固有机构的位置偏差确定检测区段是否发生较大异常,从而能够更精确的识别钢轨伤损是否在同一位置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

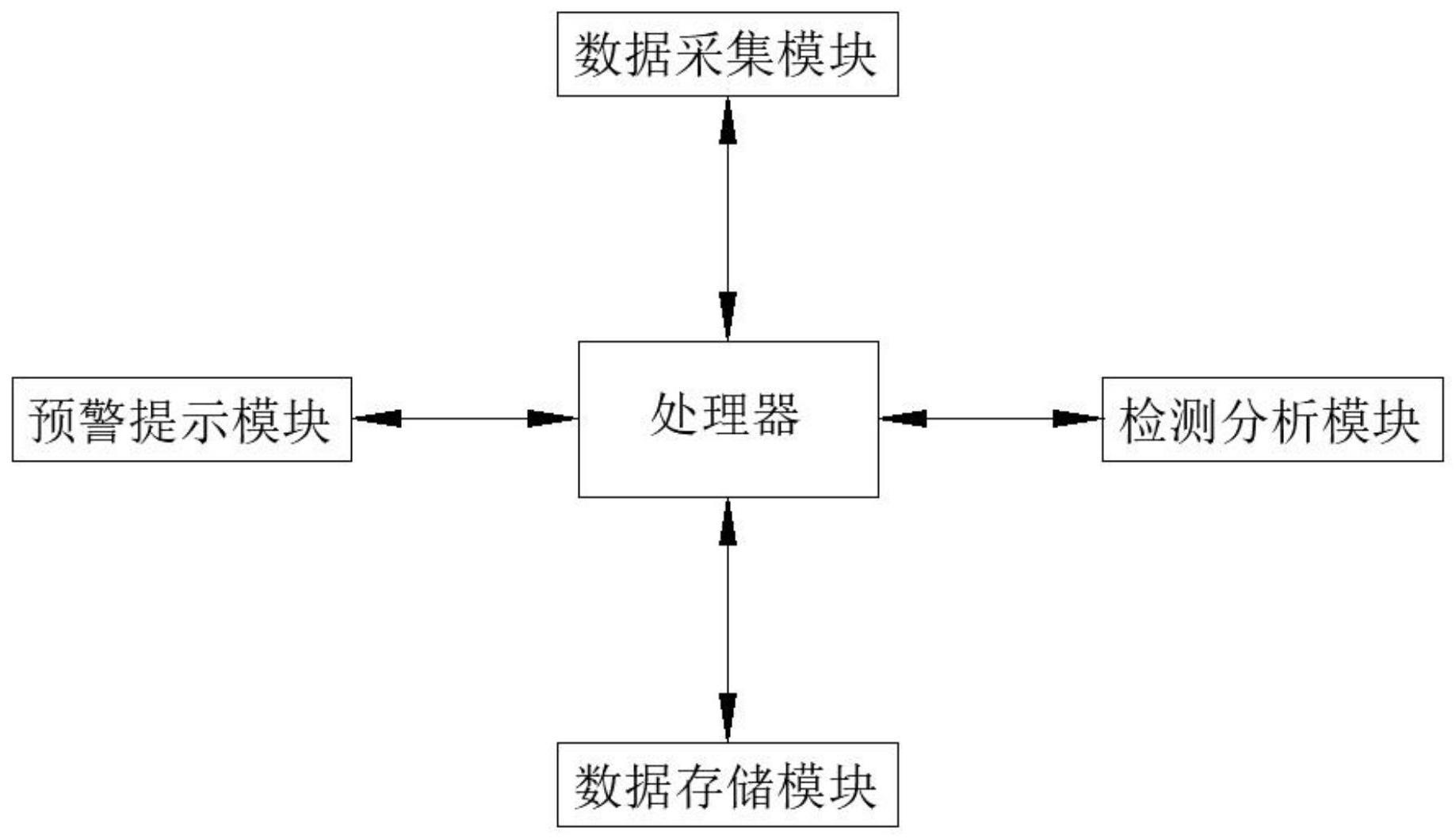

3、一种钢轨智能伤损识别管理系统,包括处理器以及与处理器信号连接的数据采集模块、检测分析模块以及数据存储模块;

4、处理器,用于发布控制指令并接收相关数据结果;

5、数据存储模块,用于存储稳定运行管控系统在整个管理过程中产生的数据;

6、数据采集模块用于采集钢轨损伤信息,并将该信息通过处理器发送至检测分析模块进行分析处理;

7、检测分析模块接收到数据采集模块发送的钢轨损伤信息后,先对钢轨损伤信息进行分类,将钢轨损伤信息分为杂波信息、伤损信息以及固有结构信息,根据固有结构信息的间隔位置,将钢轨探测区域分为若干个连续的检测对比区段;并对检测对比区段内的各伤损信息根据出现顺序进行排序,并按序依次将伤损信息与历史数据进行自动对比。

8、在一个优选的实施方式中,所述检测分析模块还通过检测对比区段两端固有结构的实测位置,获取二者水平距离与竖直距离,并计算实测水平距离与竖直距离与历史测得水平距离与竖直距离的偏差,获取水平偏差与竖直偏差,并将其分别标定为px与py,根据水平偏差与竖直偏差,通过公式计算固有结构偏差评估系数c,具体计算表达式如下:

9、c=g1px+g2py

10、式中,g1和g2分别为水平偏差与竖直偏差的预设比例系数;

11、检测分析模块将固有结构偏差评估系数c与标准偏差阈值进行比较:

12、若固有结构偏差评估系数c小于标准偏差阈值,则此时检测分析模块生成合格信号并进行检测对比区段内的伤损信息自动对比;

13、若固有结构偏差评估系数c大于等于标准偏差阈值,则此时检测分析模块生成异常偏差信号停止对检测对比区段内的伤损信息的自动对比,并将异常偏差信号通过处理器发送至预警提示模块,预警提示模块进行相应预警提示;

14、预警提示模块与处理器信号连接,用于接收检测分析模块的信号并进行相应预警提示。

15、在一个优选的实施方式中,所述检测分析模块在分析完各检测对比区段的固有结构位置信息后,对各检测对比区段的固有结构偏差状态进行综合分析,具体分析过程如下:

16、步骤s1,按照钢轨延伸方向,依次排列各检测对比区段固有结构偏差评估系数c与标准偏差阈值的比对结果;

17、步骤s2,根据步骤s1中的排序,统计异常检测对比区段连续出现次数;

18、若异常检测对比区段仅单独出现,则此时检测分析模块生成该检测对比区段两端二级异常点信号,并将该信号通过处理器发送至预警提示模块,预警提示模块根据该信号对该检测对比区段两端固有结构进行二级异常点预警提示;

19、若异常检测对比区段成对出现,则此时检测分析模块对该固有结构生成一级异常点信号,并将该信号通过处理器发送至预警提示模块,预警提示模块根据信号对该固有机构进行一级异常点预警提示;

20、若异常检测对比区段连续出现两次以上,则此时检测分析模块生成区域异常信号,并将该信号通过处理器发送至预警提示模块,预警提示模块根据该信号对连续的异常检测对比区段进行区域异常预警提示。

21、在一个优选的实施方式中,所述数据采集模块还采集检测对比区段内的各伤损信息进行自动比较时的比较信息,并将比较信息发送至检测分析模块进行分析处理;

22、检测分析模块将伤损添加值与区段长度值分别标定为av与lg,通过公式计算周期损伤评估系数t,具体计算表达式如下:

23、

24、式中,k1、k2分别为伤损添加值与区段长度值的预设比例系数;

25、检测分析模块将周期损伤评估系数t与标准损伤阈值进行比较:

26、若周期损伤评估系数t小于标准损伤阈值,则此时检测分析模块生成检测对比区段正常信号,并将其发送至预警提示模块,预警提示模块进行相应提示;反之检测分析模块生成检测对比区段维护信号,并将其发送至预警提示模块,预警提示模块对检测对比区段进行维护预警提示。

27、在一个优选的实施方式中,所述检测分析模块根据固有结构信息的间隔位置,将钢轨探测区域分为若干个连续的检测对比区段具体过程如下:

28、将固有机构信息标定为gi,i的取值为正整数,其为各个固有机构的标号,根据超声波检测过程中固有机构出现的先后顺序,将第一个出现的固有机构信息标定为g1、第二个出现的固有机构信息标定为g2,第i个出现的固有机构信息标定为gi,第n个出现的固有机构信息标定为gn,选择相邻固有结构之间的区段作为检测对比区段,则gi与gi+1之间为一个检测对比区段。

29、在一个优选的实施方式中,所述检测分析模块对检测对比区段内的各伤损信息根据出现顺序进行排序过程如下:

30、将伤损信息标定为sj,j的取值为正整数,其为各个伤损的标号,将第一个在超声波检测过程中出现的伤损信息标定为g1、第二个出现的伤损信息标定为g2,第j个出现的伤损信息标定为gj,第m个出现的伤损信息标定为gm,此时该检测对比区段内共有m个。

31、本发明的技术效果和优点:

32、本发明是通过钢轨固有机构的位置确定伤损识别的固定检测区段,并根据固有机构的位置偏差确定检测区段是否发生较大异常,从而能够更精确的识别钢轨伤损是否在同一位置,同时在确保伤损位置对应的基础上,根据钢轨损伤复核结果分析钢轨整体伤损识程度并进行针对性预警。

技术特征:

1.一种钢轨智能伤损识别管理系统,其特征在于:包括处理器以及与处理器信号连接的数据采集模块、检测分析模块以及数据存储模块;

2.根据权利要求1所述的一种钢轨智能伤损识别管理系统,其特征在于:所述检测分析模块还通过检测对比区段两端固有结构的实测位置,获取二者水平距离与竖直距离,并计算实测水平距离与竖直距离与历史测得水平距离与竖直距离的偏差,获取水平偏差与竖直偏差,并将其分别标定为px与py,根据水平偏差与竖直偏差,通过公式计算固有结构偏差评估系数c,具体计算表达式如下:

3.根据权利要求2所述的一种钢轨智能伤损识别管理系统,其特征在于:所述检测分析模块在分析完各检测对比区段的固有结构位置信息后,对各检测对比区段的固有结构偏差状态进行综合分析,具体分析过程如下:

4.根据权利要求2所述的一种钢轨智能伤损识别管理系统,其特征在于:所述数据采集模块还采集检测对比区段内的各伤损信息进行自动比较时的比较信息,并将比较信息发送至检测分析模块进行分析处理;

5.根据权利要求1所述的一种钢轨智能伤损识别管理系统,其特征在于:所述检测分析模块根据固有结构信息的间隔位置,将钢轨探测区域分为若干个连续的检测对比区段具体过程如下:

6.根据权利要求1所述的一种钢轨智能伤损识别管理系统,其特征在于:所述检测分析模块对检测对比区段内的各伤损信息根据出现顺序进行排序过程如下:

技术总结

本发明公开了一种钢轨智能伤损识别管理系统,具体涉及钢轨检测领域,用于解决现有的钢轨探伤数据回放主要是通过人工分析,分析员回放工作量大,分析速度慢、智能化程度低,且由于回放人员个人因素,容易造成漏判和误判,对铁路安全运营留下了安全隐患的问题;包括处理器以及与处理器信号连接的数据采集模块、检测分析模块、预警提示模块以及数据存储模块;本发明是通过钢轨固有机构的位置确定伤损识别的固定检测区段,并根据固有机构的位置偏差确定检测区段是否发生较大异常,从而能够更精确的识别钢轨伤损是否在同一位置;同时在确保伤损位置对应的基础上,根据钢轨损伤复核结果分析钢轨整体伤损识程度并进行针对性预警。

技术研发人员:陈志远,苏辉,潘杰,汪勇,邢阳阳,刘凯,唐伟傲,汪洋,高美

受保护的技术使用者:合肥德泰科通测控技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!