一种新型的轨道车辆间壁结构的制作方法

1.本实用新型涉及轨道车辆,具体涉及一种新型的轨道车辆间壁结构。

背景技术:

2.轨道车辆内部用于分割不同区域的立板称之为间壁。为了满足轨道车辆防火性能要求,间壁外表面均附着有一层防火板。由于防火板为非金属材质,间壁通常为金属铝板,二者膨胀系数不同,间壁的表面积又很大,经车辆长时间运营,经常出现间壁表层的防火板开裂现象,防火板从边缘部位翘起,导致防火板与铝板之间产生分层脱落,容易引起安全事故。

技术实现要素:

3.为了防止轨道车辆间壁的防火板与铝板之间开裂、分层、翘起以及脱落的问题,本实用新型提供了一种新型的轨道车辆间壁结构。

4.本实用新型所述新型的轨道车辆间壁结构,包括防火板层、胶粘剂层、铝板层a和铝板层b、铝蜂窝芯层、平衡板层;所述防火板层、铝板层a、铝蜂窝芯层、铝板层b、平衡板层顺次通过胶粘剂层固定连接;所述铝板层a上分布有φ2~φ4mm穿透厚度方向的透气通孔,所述铝板层a上的通孔在其表面均匀分布,每上下两排相邻三点围成一个等边三角形。

5.进一步地,所述等边三角形的边长为30mm。

6.进一步地,所述铝板层a上的透气通孔直径为3mm。

7.进一步地,所述防火板层的厚度为0.7~2mm。

8.进一步地,所述铝板层a和铝板层b的厚度为0.5~1.5mm。

9.进一步地,所述胶层的厚度为0.1~0.2mm。

10.进一步地,所述防火板层的材质为hpl耐火板。

11.本实用新型所述新型的轨道车辆间壁结构,所述铝板层a与防火板层先复合为一体,复合过程中通过透气通孔冷压排气;再将复合一体的防火板层及铝板层a与铝蜂窝芯层冷压复合一体,复合过程中注意通过透气通孔排气;复合后放置24小时。

12.本实用新型所述新型的轨道车辆间壁结构,经过1)防火板层与铝板层a之间的抗拉实验、高低温试验,高低温试验后的抗拉试验;2)铝板层a与铝蜂窝芯层之间的剥离性能、抗拉试验、抗压试验、高低温试验;3)整体结构的超高低温试验;各项试验数据显示:防火板未出现开裂、鼓泡等质量问题。试验后又进行过现车运营,未发生防火板与铝板之间开裂、分层、翘起以及脱落的现象,增加了轨道车辆间壁的安全性和稳定性,增加了现车美观舒适性,提高了间壁的使用周期,减小了维护及返修,降低了车辆运营成本。

附图说明

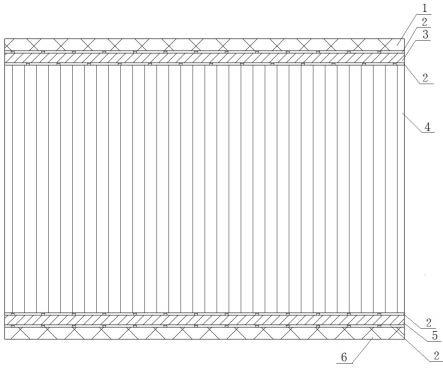

13.图1是本实用新型所述新型的轨道车辆间壁结构的断面图;

14.图2是图1中所述铝板层a的俯视图;

15.图3是图2中所述透气通孔的分布图。

16.1-防火板层;2-胶粘剂层;3-铝板层a;4-铝蜂窝芯层;5-铝板层b;6-平衡板;7-透气通孔;s-相邻两个透气通孔之间的距离。

具体实施方式

17.下面结合图1至图3对本实用新型所述新型的轨道车辆间壁结构进行详细说明。

18.如图1所示,本实用新型所述新型的轨道车辆间壁结构,包括防火板层1、胶粘剂层2、铝板层a3和铝板层b5、铝蜂窝芯层4、平衡板层6。

19.所述防火板层1、铝板层a3、铝蜂窝芯层4、铝板层b5、平衡板6层顺次通过胶粘剂层2固定连接,其中防火板层的材质为hpl耐火板。

20.所述防火板层的厚度为0.7~1.3mm,一般分为0.7mm、1mm、1.2mm、2mm几种厚度规格。

21.所述铝板层a和铝板层b的厚度为0.5~1.5mm,一般分为0.5mm、0.8mm、1mm、1.2mm、1.5mm几种厚度规格。

22.所述胶粘层的厚度为0.1~0.2mm。

23.如图2所示,所述铝板层a上分布有φ2~φ4mm穿透厚度方向的透气通孔8,所述铝板层a上的通孔在其表面均匀分布。

24.如图3所示,相邻两个透气通孔7之间的距离s为30mm,为透气通孔7每上下两排相邻三点之间围成一个等边三角形,所述通孔直径为3mm。

25.本实用新型所述新型的轨道车辆间壁结构,所述铝板层a与防火板层先复合为一体,复合过程中通过透气通孔冷压排气;再将复合一体的防火板层及铝板层a与铝蜂窝芯层冷压复合一体,复合过程中注意通过透气通孔排气;复合后放置24小时。

26.本实用新型所述新型的轨道车辆间壁结构,经过1)防火板层与铝板层a之间的抗拉实验、高低温试验,高低温试验后的抗拉试验;2)铝板层a与铝蜂窝芯层之间的剥离性能、抗拉试验、抗压试验、高低温试验;3)整体结构的超高低温试验;各项试验数据显示:防火板未出现开裂、鼓泡等质量问题。试验后又进行过现车运营,未发生防火板与铝板之间开裂、分层、翘起以及脱落的现象,增加了轨道车辆间壁的安全性和稳定性,增加了现车美观舒适性,提高了间壁的使用周期,减小了维护及返修,降低了车辆运营成本。

27.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

技术特征:

1.一种新型的轨道车辆间壁结构,其特征在于:包括防火板层、胶粘剂层、铝板层a和铝板层b、铝蜂窝芯层、平衡板层;所述防火板层、铝板层a、铝蜂窝芯层、铝板层b、平衡板层顺次通过胶粘剂层固定连接;所述铝板层a上分布有φ2~φ4mm穿透厚度方向的透气通孔,所述铝板层a上的通孔在其表面均匀分布,每上下两排相邻三点围成一个等边三角形。2.根据权利要求1所述新型的轨道车辆间壁结构,其特征在于:所述等边三角形的边长为30mm。3.根据权利要求1所述新型的轨道车辆间壁结构,其特征在于:所述铝板层a上的透气通孔直径为3mm。4.根据权利要求2所述新型的轨道车辆间壁结构,其特征在于:所述铝板层a上的透气通孔直径为3mm。5.根据权利要求1至4任一所述新型的轨道车辆间壁结构,其特征在于:所述防火板层的厚度为0.7~2mm。6.根据权利要求1至4任一所述新型的轨道车辆间壁结构,其特征在于:所述铝板层a和铝板层b的厚度为0.5~1.5mm。7.根据权利要求1至4任一所述新型的轨道车辆间壁结构,其特征在于:所述胶粘剂层的厚度为0.1~0.2mm。8.根据权利要求1至4任一所述新型的轨道车辆间壁结构,其特征在于:所述防火板层的材质为hpl耐火板。

技术总结

为解决轨道车辆运营时出现间壁表层防火板开裂、翘起及分层脱落的问题,本实用新型提供了一种新型的轨道车辆间壁结构,包括防火板层、胶粘剂层、铝板层A和铝板层B、铝蜂窝芯层、平衡板层;所述防火板层、铝板层A、铝蜂窝芯层、铝板层B、平衡板层顺次通过胶粘剂层固定连接;所述铝板层A上分布有φ2~φ4mm穿透厚度方向的透气通孔,所述铝板层A上的通孔在其表面均匀分布,每上下两排相邻三点围成一个等边三角形;本实用新型经过剥离性能、抗拉试验、抗压试验、高低温试验等各项试验及现车运营,未发生防火板与铝板之间开裂、分层、翘起以及脱落的现象,增加了轨道车辆间壁结构的安全性和稳定性及美观舒适性,提高了间壁的使用周期。提高了间壁的使用周期。提高了间壁的使用周期。

技术研发人员:林青 高恩龙 路万甲

受保护的技术使用者:青岛新诚志卓轨道交通装备股份有限公司

技术研发日:2022.01.21

技术公布日:2022/7/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1