一种轨道车辆侧顶板结构的制作方法

1.本实用新型涉及轨道车辆,具体涉及一种轨道车辆侧顶板结构。

背景技术:

2.轨道车辆内部的顶板一般沿车宽方向分为三部分:位于中间的主顶板和位于两侧的侧顶板,侧顶板将主顶板和侧墙连接起来形成一个视觉整体,同时遮挡车体上安装的设备件。由于每块侧顶板界面较大,通常长度近三米、宽度半米、高度近半米,材质为铝型材,因为轻量化要求厚度很薄,在加工制造时形变量大,上车安装时容易存在错台等问题,且挤压模具型材不容易调型;若采用两块铝型材拼焊成一体,因焊接时受热不均匀,造成变形扭曲,对后续加工及喷漆工艺造成极大的困难,且调型困难,都会存在安全隐患。

技术实现要素:

3.为了防止轨道车辆侧顶板变形扭曲以及由此导致的后续调型、机加工及喷漆工艺困难,本实用新型提供了一种轨道车辆侧顶板结构。

4.本实用新型所述轨道车辆侧顶板结构,包括上顶板、过渡板和下顶板,三者在车辆宽度方向由中部向端部顺次连接;上顶板和过渡板连接处的内表面上沿车辆长度方向设有加强筋;过渡板内表面上沿车辆长度方向设有加强筋;所述上顶板的外端沿车辆长度方向设有向上的弧形卷边,弧形卷边的端部设有转轴槽;所述下顶板的外端沿车辆长度方向设有向上的角形翻边。

5.进一步地,所述下顶板内表面上沿车辆长度方向设有加强筋。

6.进一步地,所述加强筋处的上顶板、过渡板和下顶板的厚度为3.5-4.5mm;其余处的上顶板、过渡板和下顶板厚度为3-4mm。

7.进一步地,过渡板内表面上沿车辆长度方向加强筋的数量为2个。

8.进一步地,所述下顶板外端的角形翻边与下顶板面之间的夹角为锐角。

9.进一步地,所述加强筋为滑槽型,槽内设有滑槽螺母。用于安装侧顶板内的设备。

10.进一步地,所述上顶板和下顶板均为平面,所述过渡板为平面或弧面。

11.本实用新型所述轨道车辆侧顶板结构,有效避免了侧顶板加工制造时的形变问题,增加了整件的安全性,降低了后续机加工和喷漆的难度以及调型成本及时间,便于现车安装,安装效果好,更加美观,降低了生产难度和生产成本。

附图说明

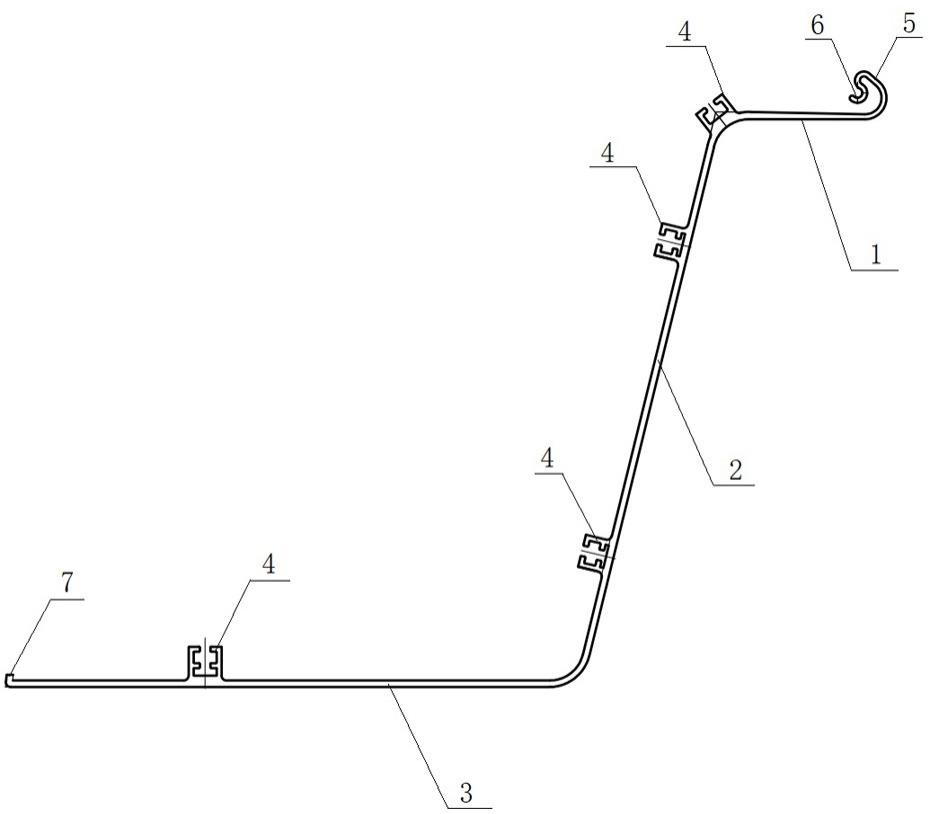

12.图1是本实用新型所述轨道车辆侧顶板结构的断面图。

13.1-上顶板;2-过渡板;3-下顶板;4-加强筋;5-弧形卷边;6-转轴槽;7-角形翻边。

具体实施方式

14.下面结合图1对本实用新型所述轨道车辆侧顶板结构进行详细说明。

15.如图1所示,本实用新型所述轨道车辆侧顶板结构,包括上顶板1、过渡板2和下顶板3,三者在车辆宽度方向由中部向端部顺次连接,所述上顶板1、过渡板2和下顶板3均为平板。

16.所述上顶板1和过渡板2连接处的内表面上沿车辆长度方向设有一个加强筋4。

17.所述过渡板2内表面上沿车辆长度方向间隔地设有两个加强筋4。

18.所述下顶板3内表面上沿车辆长度方向设有加强筋4。

19.上述加强筋4均为滑槽型,槽内设有滑槽螺母,用于安装侧顶板内的设备。

20.所述加强筋处4的上顶板1、过渡板2和下顶板3的厚度为4.5mm;其余处的上顶板1、过渡板2和下顶板3的厚度为4mm。

21.所述上顶板1的外端沿车辆长度方向设有向上的弧形卷边5,弧形卷边5的端部设有转轴槽6;用于将侧顶板沿着转轴可以旋转,方便内部检修及拆卸、安装侧顶板内部的设备。

22.所述下顶板3的外端沿车辆长度方向设有向上的角形翻边7,角形翻边7与下顶板面之间的夹角为85

°

,除可以有效防止侧顶板扭曲变形外,还可以对侧顶板与侧墙板之间缝隙内部进行遮挡,增加美观效果。

23.本实用新型所述轨道车辆侧顶板结构,有效避免了侧顶板加工制造时的形变问题,增加了整件的安全性,降低了后续机加工和喷漆的难度以及调型成本及时间,便于现车安装,安装效果好,更加美观,降低了生产难度和生产成本。

24.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

技术特征:

1.一种轨道车辆侧顶板结构,其特征在于:包括上顶板、过渡板和下顶板,三者在车辆宽度方向由中部向端部顺次连接;上顶板和过渡板连接处的内表面上沿车辆长度方向设有加强筋;过渡板内表面上沿车辆长度方向设有加强筋;所述上顶板的外端沿车辆长度方向设有向上的弧形卷边,弧形卷边的端部设有转轴槽;所述下顶板的外端沿车辆长度方向设有向上的角形翻边。2.根据权利要求1所述轨道车辆侧顶板结构,其特征在于:所述下顶板内表面上沿车辆长度方向设有加强筋。3.根据权利要求1所述轨道车辆侧顶板结构,其特征在于:所述加强筋处的上顶板、过渡板和下顶板的厚度为3.5-4.5mm;其余处的上顶板、过渡板和下顶板厚度为3-4mm。4.根据权利要求2所述轨道车辆侧顶板结构,其特征在于:所述加强筋处的上顶板、过渡板和下顶板的厚度为3.5-4.5mm;其余处的上顶板、过渡板和下顶板厚度为3-4mm。5.根据权利要求1或2或3或4所述轨道车辆侧顶板结构,其特征在于:所述过渡板内表面上沿车辆长度方向加强筋的数量为2个。6.根据权利要求1或2或3或4所述轨道车辆侧顶板结构,其特征在于:所述下顶板外端的角形翻边与下顶板面之间的夹角为锐角。7.根据权利要求5所述轨道车辆侧顶板结构,其特征在于:所述下顶板外端的角形翻边与下顶板面之间的夹角为锐角。8.根据权利要求1或2或3或4或7所述轨道车辆侧顶板结构,其特征在于:所述加强筋为滑槽型,槽内设有滑槽螺母。9.根据权利要求5所述轨道车辆侧顶板结构,其特征在于:所述加强筋为滑槽型,槽内设有滑槽螺母。10.根据权利要求1或2或3或4或7或9所述轨道车辆侧顶板结构,其特征在于:所述上顶板和下顶板均为平面,所述过渡板为平面或弧面。

技术总结

为了防止轨道车辆侧顶板变形扭曲以及由此导致的后续调型、机加工及喷漆工艺困难,本实用新型提供了一种轨道车辆侧顶板结构,包括上顶板、过渡板和下顶板,三者在车辆宽度方向由中部向端部顺次连接;上顶板和过渡板连接处的内表面上沿车辆长度方向设有加强筋;过渡板内表面上沿车辆长度方向设有加强筋;所述上顶板的外端沿车辆长度方向设有向上的弧形卷边,弧形卷边的端部设有转轴槽;所述下顶板的外端沿车辆长度方向设有向上的角形翻边,其优点在于能有效避免侧顶板加工制造时的形变问题,增加了整件的安全性,降低了后续机加工和喷漆的难度以及调型成本及时间,便于现车安装,安装效果好,更加美观,降低了生产难度和生产成本。降低了生产难度和生产成本。降低了生产难度和生产成本。

技术研发人员:张骞 高恩龙 刘山山

受保护的技术使用者:青岛新诚志卓轨道交通装备股份有限公司

技术研发日:2022.01.21

技术公布日:2022/7/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1