一种动车组司机室环形框结构的制作方法

1.本实用新型涉及轨道客车司机室与头车车厢的连接结构技术领域,尤其涉及一种适用于轨道客车司机室与头车车厢的连接面为斜面的环形框结构。

背景技术:

2.通常、司机室与头车车厢相接的面为直面连接,司机室相连接的环形框为二维造型,在生产工艺上相对简单。只需要一种铝型材弯曲成形。

3.但是,当司机室断面结构设计为斜面时,环形框如果采取传统的型材,将无法实现二维的设计和生产。

4.因此,基于上述技术问题,本领域的技术人员亟需研发一种适用于轨道客车司机室与头车车厢的连接面为斜面的环形框结构。

技术实现要素:

5.本实用新型的目的是提供一种通过多块环形框分体组合围成、一侧与司机室蒙皮搭接,另一侧与头车车厢的连接板连接以实现轨道客车司机室与头车车厢的连接面为斜面的连接结构的环形框结构。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.本实用新型的一种动车组司机室环形框结构,该环形框结构固定于司机室和头车车厢之间,所述环形框结构包括:

8.多块依次连接的环形框分体;

9.所述环形框分体一端为连接端,另一端为搭接端,相邻所述环形框分体的搭接端搭接于对应的连接端处以实现相邻的环形框分体的连接;

10.所述环形框结构朝向所述司机室一侧为与所述司机室配合的第一斜面,所述环形框结构朝向所述头车车厢一侧为与所述头车车厢配合的第二斜面。

11.进一步的,所述环形框分体包括:

12.型材框体;

13.形成于所述型材框体长度方向一端的所述连接端;以及

14.形成于所述型材框体长度方向另一端的所述搭接端;

15.所述连接端向内弯曲地形成为弯折体,且所述弯折体与所述型材框体连接处具有向内凹陷的凹陷部;

16.所述弯折体与所述型材框体的连接处形成为搭接空间;

17.相邻所述环形框分体的搭接端延伸至对应的所述搭接空间内并与相邻的所述环形框分体连接。

18.进一步的,所述型材框体的两侧为侧板,两块侧板分别为内侧板和外侧板;

19.所述内侧板和所述外侧板之间连接有支撑肋;

20.所述外侧板的外侧面靠近所述司机室一侧具有第一外侧板槽,所述外侧的外侧面

靠近所述头车车厢一侧具有第二外侧板槽;

21.所述环形框结构与司机室配合时,所述司机室的蒙皮部分嵌入所述第一外侧板槽内并形成所述外侧板与所述司机室的搭接;

22.所述环形框结构与所述头车车厢配合时,所述头车车厢的连接板部分嵌入所述第二外侧板槽内以形成所述外侧板与所述头车车厢的搭接;

23.所述连接板与所述头车车厢的外周面固连。

24.进一步的,所述环形框结构包括17块所述环形框分体;

25.17块环形框分体包括位于所述环形框结构两端部的端部环形框分体、以及位于所述环形框结构中部区域的15块中部环形框分体。

26.进一步的,所述端部环形框分体靠近所述中部环形框分体一端为所述连接端;

27.所述端部环形框分体远离所述中部环形框分体一端与车厢底部结构连接;

28.所述端部环形框分体远离所述中部环形框分体一端的内侧板向内凹陷以形成为与所述车厢底部结构配合的底部配合槽。

29.进一步的,15块所述中部环形框分体依次分为:

30.与一端的所述端部环形框分体连接的第一中部环形框分体,与另一端的所述端部环形框分体连接的第二中部环形框分体;

31.与所述第一中部环形框分体连接的两块第三中部环形框分体,与所述第二中部环形框分体连接的两块第四中部环形框分体;

32.与所述第三中部环形框分体连接的两块第五中部环形框分体,与所述第四中部环形框分体连接的两块第六环形框分体;

33.与所述第五中部环形框分体连接的两块第七中部环形框分体,与所述第六中部环形框分体连接的两块第八中部环形框分体;以及

34.连接所述第七中部环形框分体和所述第八中部环形框分体的第九中部环形框分体。

35.在上述技术方案中,本实用新型提供的一种动车组司机室环形框结构,具有以下有益效果:

36.本实用新型的环形框结构具有多块彼此连接的环形框分体,以多个环形框分体组成能够与司机室和头车车厢配合的斜面结构,同时,多块环形框分体的组成能够从工艺角度更容易形成满足司机室和头车车厢安装要求的斜面,形成17块分块,单独加工和组合,降低加工难度。

37.本实用新型的环形框结构相邻的环形框分体采用搭接端和连接端的搭接后焊接成型,生产制造方便,且能够根据司机室和头车车厢的斜面形式和整体尺寸进行调整,通用性更好。

附图说明

38.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

39.图1为本实用新型实施例提供的一种动车组司机室环形框结构与司机室和头车车

厢配合结构爆炸图;

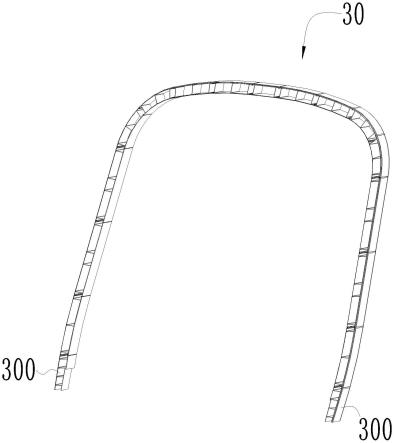

40.图2为本实用新型实施例提供的一种动车组司机室环形框结构的结构示意图;

41.图3为本实用新型实施例提供的一种动车组司机室环形框结构的环形框分体的布置图;

42.图4为本实用新型实施例提供的一种动车组司机室环形框结构的环形框分体的结构示意图;

43.图5为本实用新型实施例提供的一种动车组司机室环形框结构的相邻环形框分体的连接结构放大图;

44.图6为本实用新型实施例提供的一种动车组司机室环形框结构的端部环形框分体的结构放大图。

45.附图标记说明:

46.10、司机室;20、头车车厢;21、连接板;30、环形框结构;

47.300、端部环形框分体;

48.31、第一中部环形框分体;32、第二中部环形框分体;33、第三中部环形框分体;34、第四中部环形框分体;35、第五中部环形框分体;36、第六中部环形框分体;37、第七中部环形框分体;38、第八中部环形框分体;39、第九中部环形框分体;

49.1、环形框分体;

50.101、内侧板;102、外侧板;103、连接端;104、搭接端;105、第一外侧板槽;106、第二外侧板槽;107、底部配合槽。

具体实施方式

51.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

52.参见图1至图6所示;

53.本实施例的一种动车组司机室环形框结构,该环形框结构30固定于司机室10和头车车厢20之间,环形框结构30包括:

54.多块依次连接的环形框分体1;

55.环形框分体1一端为连接端103,另一端为搭接端104,相邻环形框分体1的搭接端104搭接于对应的连接端103处以实现相邻的环形框分体1的连接;

56.环形框结构30朝向司机室10一侧为与司机室10配合的第一斜面,环形框结构30朝向头车车厢20一侧为与头车车厢20配合的第二斜面。

57.首先,本实施例公开了一种新型环形框结构30,其主要是为了适配司机室10和头车车厢20的连接面为斜面的连接。由于整体式环形框分体如果加工为斜面配合面工艺难度很大,因此,本实施例的环形框结构30采用了分体式结构,其包括多块依次连接的环形框分体1。而本实施例设计的环形框分体1一端为连接端103,另一端为搭接端104。相邻的环形框分体1通过搭接端104和连接端103的配合并焊接固定,从而通过多块环形框分体1组成环形框结构30。为了适应司机室10和头车车厢20的连接面为斜面,本实施例的环形框分体1两侧面均被加工为斜面,而多个环形框分体1的斜面组成能够与对应一侧的斜面连接面配合的第一斜面和第二斜面。

58.优选的,本实施例的环形框分体1包括:

59.型材框体;

60.形成于型材框体长度方向一端的连接端103;以及

61.形成于型材框体长度方向另一端的搭接端104;

62.连接端103向内弯曲地形成为弯折体,且弯折体与型材框体连接处具有向内凹陷的凹陷部;

63.弯折体与型材框体的连接处形成为搭接空间;

64.相邻环形框分体1的搭接端104延伸至对应的搭接空间内并与相邻的环形框分体1连接。

65.首先,详细限定了环形框分体1的结构组成,其包括型材框体和两端的连接端103和搭接端104。通过弯折体与型材框体的连接处形成的搭接空间,作为搭接端104的搭接位置,搭接后,环形框分体的连接处不会向外突出,然后进行焊接固定即可。

66.优选的,本实施例的型材框体的两侧为侧板,两块侧板分别为内侧板101和外侧板102;

67.内侧板101和外侧板102之间连接有支撑肋;

68.外侧板102的外侧面靠近司机室10一侧具有第一外侧板槽105,外侧板102的外侧面靠近头车车厢20一侧具有第二外侧板槽106;

69.环形框结构30与司机室10配合时,司机室10的蒙皮部分嵌入第一外侧板槽105内并形成外侧板102与司机室10的搭接;

70.环形框结构30与头车车厢20配合时,头车车厢20的连接板21部分嵌入第二外侧板槽106内以形成外侧板102与头车车厢20的搭接;

71.连接板21与头车车厢20的外周面固连。

72.根据型材框体的结构,以及与司机室10和头车车厢20的连接板21的连接要求,在型材框体的外侧板102的两侧分别加工了第一外侧板槽105和第二外侧板槽106,并分别与司机室10的蒙皮和连接板21进行搭接后焊接固定。

73.作为拓展的实施方式,本实施例仅以一种能够实现的结构做进一步的解释和说明。本实施例的环形框结构30包括17块环形框分体1;

74.17块环形框分体1包括位于环形框结构30两端部的端部环形框分体300、以及位于环形框结构30中部区域的15块中部环形框分体1。

75.本实施例的环形框结构300分为17块环形框分体1,通过17块环形框分体1组成一个完整的环形框结构30。而其两端的为端部环形框分体300,中部的为15块中部环形框分体。

76.优选的,本实施例的端部环形框分体300靠近中部环形框分体一端为连接端103;端部环形框分体300远离中部环形框分体1一端与车厢底部结构连接;

77.端部环形框分体300远离中部环形框分体一端的内侧板101向内凹陷以形成为与车厢底部结构配合的底部配合槽107。

78.根据环形框分体1的布置顺序,本实施例的15块中部环形框分体依次分为:

79.与一端的端部环形框分体300连接的第一中部环形框分体31,与另一端的端部环形框分体300连接的第二中部环形框分体32;

80.与第一中部环形框分体31连接的两块第三中部环形框分体33,与第二中部环形框分体32连接的两块第四中部环形框分体34;

81.与第三中部环形框分体33连接的两块第五中部环形框分体35,与第四中部环形框分体34连接的两块第六环形框分体36;

82.与第五中部环形框分体35连接的两块第七中部环形框分体37,与第六中部环形框分体36连接的两块第八中部环形框分体38;以及

83.连接第七中部环形框分体37和第八中部环形框分体38的第九中部环形框分体39。

84.本实施例不同位置的环形框分体1根据布置位置以及与两侧的司机室10和头车车厢20的连接板21的尺寸要求,设计相应的弧度、斜面以及长度。并且弧度、斜面和长度均没有特定的参数要求,只需根据司机室10和头车车厢20的对应位置设计即可。

85.在上述技术方案中,本实用新型提供的一种动车组司机室环形框结构,具有以下有益效果:

86.本实用新型的环形框结构30具有多块彼此连接的环形框分体1,以多个环形框分体1组成能够与司机室10和头车车厢20配合的斜面结构,同时,多块环形框分体1的组成能够从工艺角度更容易形成满足司机室10和头车车厢20安装要求的斜面,形成17块分块,单独加工和组合,降低加工难度。

87.本实用新型的环形框结构30相邻的环形框分体1采用搭接端104和连接端103的搭接后焊接成型,生产制造方便,且能够根据司机室10和头车车厢20的斜面形式和整体尺寸进行调整,通用性更好。

88.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1