一种重卡汽车AGV设备的工装夹具的制作方法

一种重卡汽车agv设备的工装夹具

技术领域

1.本发明属于重卡汽车生产技术领域,具体地说是一种重卡汽车agv设备的工装夹具。

背景技术:

2.目前,国内大多数重卡汽车生产厂的装配生产线,大多数采用地拖链作为传送线,然后在地拖链的上面根据重卡汽车的车型放置专用台车,在专用台车上面设计有重卡汽车的工装夹具,来实现重卡汽车的组装。这种由地拖链组成的生产线,在遇到不同型号的生产车型时,通常需要人工更换不同类型的台车或者调整台车之间的相对位置。在人工调整台车时,由于操作不稳定、采用错误的调整参数、错误的判断调整结果等诸多原因,导致预调参数不稳定,或不符合要求,从而出现个别或批量缺陷产品。另外,在生产过程中如果某个工位出现问题,需要停止作业进行修复时往往会造成整条生产线的停止,对整个生产带来较大的影响。随着agv在乘用车生产厂的普及,agv在生产线上的可靠性、柔性化、自动化的优势已经有了充分的体现,agv也开始向重载汽车生产领域发展,针对重卡agv设备的工装夹具也开始得到应用。

技术实现要素:

3.针对上述问题,本发明的目的在于提供一种重卡汽车agv设备的工装夹具。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种重卡汽车agv设备的工装夹具,包括agv车体、后桥夹具及举升机构,其中举升机构设置于agv车体上,并且输出端与后桥夹具连接,所述后桥夹具可承载重卡汽车的单后桥或双后桥。

6.所述后桥夹具包括夹具主体、单桥包支撑件及两个双桥包支撑件;

7.所述单桥包支撑件可拆卸地设置于所述夹具主体的中间位置,用于承载单桥型重卡汽车的单后桥;

8.所述两个双桥包支撑件分别固定于所述夹具主体的两端,用于分别支撑双后桥型重卡汽车的后一桥和后二桥。

9.所述夹具主体包括两个v型支撑架及连接在两个v型支撑架之间的连接筋,两个所述v型支撑架通过转轴与所述举升机构连接。

10.两个所述v型支撑架的底部设有与所述转轴配合的定位槽,两个所述v型支撑架可绕转轴转动。

11.所述v型支撑架的两端设有用于设置所述双桥包支撑件的端部支撑平面,中间设有用于设置所述单桥包支撑件的中部支撑平面。

12.所述端部支撑平面的前后两侧分别设有限位块,所述双桥包支撑件位于两个所述限位块之间。

13.所述双桥包支撑件包括双桥包支撑垫、侧支撑板及侧支撑垫,其中支撑垫设置于

所述v型支撑架的端部支撑平面上,所述支撑垫的两侧设有侧支撑板,所述侧支撑板的顶部设有侧支撑垫。

14.两个所述v型支撑架的两端均设有到位检测装置,所述到位检测装置用于检测待承载的后一桥和后二桥是否到位。

15.所述到位检测装置包括分别设置于所述v型支撑架两端的第一对射开关组件及第二对射开关组件,所述第一对射开关组件和第二对射开关组件均位于相对应的所述双桥包支撑件的外侧。

16.所述单桥包支撑件通过定位销与所述夹具主体定位连接。

17.本发明的优点及有益效果是:

18.1.本发明结合agv体统中能够实时监控生产过程,如果未符合要求或者出现其他故障,系统提示报错,操作人员能够马上找出原因对其进行重新调整,确保产品质量,避免缺陷产品。

19.2.本发明部分对产品的兼容性加强,对于常规生产车型,无需操作设备就能自动运行,规避了人为操作的不确定性,提升了预调整的稳定性;对于特殊车型,夹具的更换操作也变得简单、容易,减少了操作工人的劳动强度。

20.3.本发明提供的工装夹具,根据重卡汽车生产线的具体使用情况,使其承载能力、抗冲击能力能力均符合要求,性能满足生产线使用的要求;在和工件有接触的地方都安装有高强度尼龙块,保证工件不被磕碰和划伤;尼龙块作为易损件低和夹具主体之间采用螺钉安装,如有损坏可以轻松更换,并且做成了拼接结构,降低了更换成本。

21.4.本发明在车间推广,效果良好。

附图说明

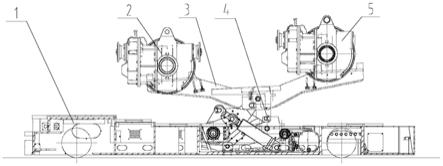

22.图1为本发明与重卡汽车后桥配合的结构示意图;

23.图2为本发明的主视图;

24.图3为图2中的俯视图;

25.图4为图1的侧视图;

26.图5为本发明承载重型汽车的结构示意图。

27.图中:1为agv车体,2为后一桥,3为后桥夹具,301为夹具主体,302为双桥包支撑垫,303为第一对射开关调节板,304为第一对射开关,305为侧支撑板,306为侧支撑垫,307为第二对射开关护罩,308为单桥包支撑件,309为第一对射开关护罩,310为限位块,311为第二对射开关,312为定位销,313为定位槽,314为连接筋,4为举升机构,5为后二桥,6为重型汽车。

具体实施方式

28.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

29.如图1所示,本发明提供的一种重卡汽车agv设备的工装夹具,包括agv车体1、后桥夹具3及举升机构4,其中举升机构4设置于agv车体1上,并且输出端与后桥夹具3连接,后桥夹具3可承载重卡汽车的单后桥或双后桥。

30.如图2-4所示,后桥夹具3包括夹具主体301、单桥包支撑件308及两个双桥包支撑件;单桥包支撑件308可拆卸地设置于夹具主体301的中间位置,用于承载单桥型重卡汽车的单后桥;两个双桥包支撑件分别固定于夹具主体301的两端,用于分别支撑双后桥型重卡汽车的后一桥2和后二桥5。

31.如图3所示,夹具主体301包括两个v型支撑架及连接在两个v型支撑架之间的连接筋314,两个v型支撑架通过转轴与举升机构4连接。

32.进一步地,两个v型支撑架的底部设有与转轴配合的定位槽313,两个v型支撑架可绕转轴转动。本发明的实施中,v型支撑架可绕转轴转动的角度范围是:+2

°

到-2

°

。

33.本发明的实施例中,v型支撑架的两端设有用于设置双桥包支撑件的端部支撑平面,中间设有用于设置单桥包支撑件308的中部支撑平面。端部支撑平面的前后两侧分别设有限位块310,双桥包支撑件位于两个限位块310之间。单桥包支撑件308通过定位销312与夹具主体301定位连接,当后桥夹具3需要承载双后桥重卡汽车时,将单桥包支撑件308拆卸掉;当后桥夹具3需要承载单后桥重卡汽车时,再将单桥包支撑件308安装上。

34.本发明的实施例中,夹具主体301采用785d的高强度钢材焊接而成,根据工件的形状,在夹具前后设置了限位块310,限位块310和夹具主体301做成了一体的结构。

35.如图2-3所示,双桥包支撑件包括双桥包支撑垫302、侧支撑板305及侧支撑垫306,其中支撑垫302设置于v型支撑架的端部支撑平面上,支撑垫302的两侧设有侧支撑板305,侧支撑板305的顶部设有侧支撑垫306。

36.本发明的实施例中,双桥包支撑垫302、侧支撑板305及侧支撑垫306用螺钉连接在夹具主体301上,其中双桥包支撑垫302和侧支撑垫306的材质都为高强度尼龙(型号mc901)用于和工件接触。

37.进一步地,两个v型支撑架的两端均设有到位检测装置,到位检测装置用于检测待承载的后一桥2和后二桥5是否到位。

38.本发明的实施例中,到位检测装置包括分别设置于v型支撑架两端的第一对射开关组件及第二对射开关组件,第一对射开关组件和第二对射开关组件均位于相对应的双桥包支撑件的外侧。

39.如图2所示,本发明的实施例中,第一对射开关组件包括第一对射开关调节板303、第一对射开关304及第一对射开关护罩309,第一对射开关调节板303设置于位于v型支撑架一端外侧的限位块310上,第一对射开关304设置于第一对射开关调节板303上,第一对射开关护罩309罩设于第一对射开关304的外侧,用于保护第一对射开关304。第二对射开关组件包括第二对射开关调节板、第二对射开关护罩307及第二对射开关311,其中第二对射开关调节板设置于v型支撑架另一端外侧的限位块310上,第二对射开关311设置于第二对射开关调节板上,第二对射开关护罩307罩设于第二对射开关311的外侧,用于保护第二对射开关311。

40.如图5所示,本发明用于重卡汽车的生产线上,通过多个可移动工位实现重卡汽车的搬运。

41.对于双后桥车型,其轴距有范围有1350mm、1400mm和1500mm三种,可在双后桥夹具上完全兼容,除了人工辅助确认放置位置是否正确以外,无需任何操作。遇到单后桥车型时,可以人工在原有夹具的基础上放置插接件,其插接件重量轻、体积小,方便人工拿取和

存放;插接采用两个定位销的形式,结构简单,更换方便。

42.本发明的实施例中,根据工件形状、agv车体尺寸和举升机构尺寸,工装夹具外形在保证自身强度并且和其他设备不干涉的情况下,和工件接触的支撑面到地面的距离为460mm,比原来地拖链的形式更低,方便生产线上人员操作。举升机构可采用现有技术中实现举升目的的任意一种形式。

43.本发明的实施例中,夹具主体采用785d的高强度钢材焊接而成,保证了在最大悬臂状态750mm受力3000kg时只有2mm的弹性变形量;根据工件的形状,在夹具前后设置了限位块,限位块和夹具主体做成了一体的结构,整体强度高,使用寿命长;在和工件有接触的地方都安装有高强度尼龙块,起到防护作用保证工件不被磕碰和划伤;尼龙块作为易损件和夹具主体之间采用螺钉安装,如有损坏可以轻松更换,并且做成了拼接结构,可以只更换损坏部分的尼龙块,从而降低了更换成本。

44.本发明的实施例中,在工装夹具的两端放置了两组对射开关,用于自动检测工件是否放置到位,如果放置正确,则agv系统正常工作,如果放置或者在生产过程中出现了意外情况,工件的位置超出了夹具设计的范围,则agv系统会报错,并且提示相应的错误原因,这时候agv会处于停止状态,等待故障解除,保证了生产运行的安全。

45.本发明所采用的重卡agv设备的工装夹具,根据重载汽车厂合装生产线的装配工艺要求、不同重载汽车的车型条件以及agv自身的特点来进行的设计,按照重卡汽车的装配工艺流程,生产车间根据车架翻转前和翻转后分成了a线和b线,其中b线由前agv和后agv共同组成了一个可移动工位,本发明的工装夹具具体的来说是一种用于b线后agv上的工装夹具。本发明配合各个agv系统满足了常规重载车型的需求,对重型汽车生产的柔性化、自动化进一步提高;对差异化特别大的车型通过增加或者更换部分插接件,就能适应,提高了更换效率,减少了人工作业强度。本发明搭载在agv的举升机构上面,和举升机构之间采用了铰接的方式,工装夹具可以围绕铰接点做

±

2度的旋转,以平衡不同高度的双后桥车型。另外,工装夹具和举升之间只有铰接点接触,这样保证了agv上举升机构受力点的固定,可以防止因后桥的位置距离举升过远导致倾覆力矩的增加,从而避免了在agv搭载重型汽车后,因为相对位置的不同而导致举升无法顺利上升的问题。

46.以上所述仅为本发明的实施方式,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进、扩展等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1