一种轻量化铝合金挡泥板支架总成结构

1.本发明涉及汽车零部件领域,尤其涉及一种轻量化铝合金挡泥板支架总成结构。

背景技术:

2.近年来,随着环境污染的加剧,对于环境的保护越来越严格,相应的出台国六排放标准,对汽车排放标准及燃油标准进一步严格限制,因此主流车企不得不改善汽车排放标准及降低油耗,而汽车轻量化对汽车排放及提高整车燃油经济性起关键性作用;以此来提高整车燃油经济性及改善汽车排放标准。其中零部件的轻量化设计能够降低整车尾气排放,从而使整车能够达到国家汽车尾气排放等相关法规。

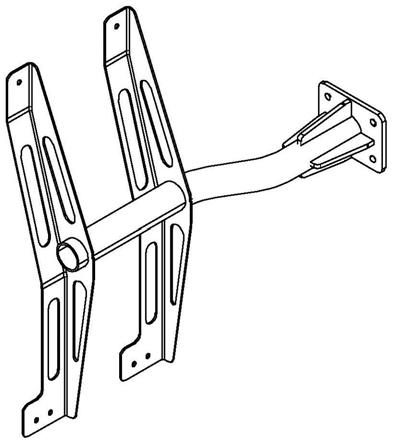

3.重型卡车挡泥板是安装到车轮上方卡车的车轮后上方,以防止泥土被车轮带到车身上,防止雨天泥沙和石子甩在车身上,划伤漆面。挡泥板通过挡泥板支架固定在车梁上,目前现有的汽车挡泥板支架结构可参考图1,该种挡泥板支架是分体结构、通常采用钢制或多种材料复合制成,制作工艺复杂,重量大,成本高,防腐效果差,并且该种挡泥板支架的模态也不高,影响使用寿命。因此,需要一种更为轻量化的铝合金挡泥板支架总成,提高生产效率,并且同时提高挡泥板支架总成的强度、模态,保证使用寿命。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术的现状提供一种轻量化的同时,提高模态以及强度的轻量化铝合金挡泥板支架总成结构。

5.本发明解决上述技术问题所采用的技术方案为:一种轻量化铝合金挡泥板支架总成结构,包括用于与车架纵梁连接的底座,以及支架主体,所述支架主体包括用于连接挡泥板的安装面、及对应的背面,所述底座与空芯的主连接臂的尾端连接,所述主连接臂的首端延伸出空芯的第一连接支臂、第二连接支臂构成“y”字形的空芯连接部,通过所述空芯连接部将所述支架主体与所述主连接臂连接为一体;所述主连接臂的横截面自尾端向首端逐渐减小;

6.所述支架主体的中部为五边型的中框体,所述空芯连接部位于所述中框体的第一顶角位置,所述支架主体的除所述空芯连接部以外的其他部分均为实芯;所述中框体上的其他顶角沿顺时针方向依次排布为第二顶角、第三顶角、第四顶角、第五顶角,所述中框体的第二、第三、第四、第五顶角位置分别具有向外延伸的用于连接挡泥板的对应第一安装臂、第二安装臂、第三安装臂、第四安装臂;所述支架主体的厚度自靠近所述第一顶角的一侧朝远离所述第一顶角的一侧逐渐减小。

7.为了防止主连接臂上的应力集中,以及优化整体的质量分布而提高模态,经过所述第一顶角的顶角沿x轴方向构建第一分隔线,所述第一分隔线将所述挡泥板支架总成分隔为上、下两部分:挡泥板支架总成上部分且其总质量为m1、挡泥板支架总成下部分且其总质量为m2,满足m1≤m2≤2m1。为了进一步提高模态,进一步优选的m1≤m2≤1.6m1。

8.为了提高模态,所述主连接臂在水平方向上自首端向尾端逐渐向靠近所述第一安

装臂的方向弯折;经过所述第一顶角的顶点沿y轴方向构建第二分隔线,所述第二分隔线将所述支架主体分隔为左、右两部分:支架主体左部分且其总质量为m、支架主体右部分且其总质量为m4,满足m4<m3≤1.6m4。进一步优选的m4<m3≤1.5m4。该种结构第一安装臂的弯折造成了质量上的不平衡,通过支架主体左、右部分的质量调整而调整整体的质量分布,以及提高刚度,从而提高模态。

9.为了进一步提高模态,所述支架主体的第一安装臂、第二安装臂、第三安装臂、第四安装臂在沿x轴方向上的长度分别为l1、l2、l3、l4,所述中框体的沿x轴方向上的长度为l,满足:l3<l1≤0.6l,l4<l2≤0.6l。该种第一、第二、第三、第四安装臂的设置方式能够平衡两侧的质量,并且防止安装臂过长,从而提高模态。

10.为了进一步提高模态,所述主连接臂在垂直方向上自尾端向首端逐渐向z轴的正向弯折,且所述尾端、首端在z轴方向上的距离h为40mm≤h≤55mm。如图1所示的该种挡泥板支架由于相应的主连接臂的尾端和首端在垂直方向上的距离过大,而形成一个悬臂结构,造成模态较低,而本发明的距离h可以提高刚度的同时提高模态。

11.为了进一步减重,同时提高模态,在所述支架主体的实芯部分的所述安装面上设有多个减重腔,从而使得相邻的所述减重腔之间形成对应的加强筋。

12.为了减重的同时,提高强度、刚度和模态,所述第一安装臂、第二安装臂与所述中框体的连接部位分别形成有第一、第二加强筋,所述第一、第二加强筋沿所述第一连接支臂的长度方向延伸;所述第三安装臂与所述中框体的连接部位形成有间隔排布的第三、第四加强筋,所述第三、第四加强筋沿所述第三安装臂的长度方向延伸;所述第四安装臂与所述中框体的连接部分形成有间隔布置的第五、第六加强筋,所述第五、第六加强筋沿所述第二连接支臂的长度方向延伸。上述加强筋均沿力的传导方向布置,且布置在应变能较大的位置,能够有效提高强度、刚度和模态。

13.为了减重的同时,提高强度、刚度和模态,用于连接所述第一安装臂与所述第二安装臂的所述中框体部分为第一连接段,在所述第一连接段的中部形成有第七加强筋,且所述第七加强筋与所述第一、第二加强筋相邻,所述第七加强筋沿y轴方向延伸;用于连接所述第二安装臂与所述第三安装臂的所述中框体部分为第二连接段;在所述第二连接段的中部形成有第八加强筋,且所述第八加强筋与所述第二加强筋、第三加强筋相邻,所述第八加强筋沿x轴方向延伸。该种第七加强筋、第八加强筋的可以在减重的同时,加强强度、刚度。

14.为了进一步减重和提高模态,所述第一安装臂上沿长度方向间隔设有贯通的第一减重孔、第二减重孔,所述第四安装臂上对应设有一个贯通的第三减重孔;所述第一减重孔、第二减重孔的总面积s1,所述第三减重孔的面积s2,满足s1>s2。该种第一、第二、第三减重孔的设置方式不但进一步减重,而且保持两侧的质量平衡,能够进一步提高模态。

15.为了进一步减重和提高模态,所述主连接臂的靠近所述挡泥板的壁面沿长度方向间隔设有第四减重孔、第五减重孔,其中所述第五减重孔靠近所述第一顶角设置;所述主连接臂的与所述挡泥板相背的壁面沿长度方向间隔设有第六减重孔、第七减重孔,其中所述第七减重孔靠近所述第一顶角设置,且所述第一连接支臂、第二连接支臂与所述挡泥板相背的壁面分别设有第八减重孔、第九减重孔,且所述第四减重孔、第五减重孔的总面积s2,所述第六减重孔、第七减重孔、第八减重孔、第九减重孔的总面积s3,满足s2<s3。由于挡泥板支架总成的安装面设有多个减重腔,从而使得该侧的质量减少较多,为了质量平衡从而

提高模态,使得s2<s3。

16.为了进一步减重和提高模态,所述第四减重孔与所述第六减重孔相对应设置,且所述第四减重孔的面积大于所述第六减重孔的面积;所述第五减重孔与所述第七减重孔相对应设置,且所述第五减重孔的面积小于所述第七减重孔。该种减重孔的设置方式不但能减重而且防止连接臂上的单个位置上的质量减少过多,而影响该位置的强度和模态。

17.与现有技术相比,本发明的优点在于:

18.1、本发明的该种挡泥板支架总成采用铝合金制成,如图1所示的现有技术支架质量在10kg以上,而本发明的该种挡泥板支架总成质量为3.1kg,减重率在50%以上,轻量化效果良好;

19.2、该种挡泥板支架总成采用空芯结构和实芯结构相结合,靠近车架纵梁部分采用空芯结构,可以有效提高承载能力,增强抗弯、抗扭转、抗剪切强度,减重的同时并且可以优化整个产品的质量分布,保证刚度的同时,提高模态;

20.3、本发明的该种挡泥板支架总成一体成型,便于通过铸造制备,并且该种支架主体的厚度变化情况有利于实现铸造过程中的顺序凝固,提高铸造质量;

21.4、本发明的挡泥板支架总成包括中框体以及对应的安装臂,打破现有技术的常规结构,支架主体采用五边形的中框体和对应的安装臂配合的结构,该种结构在减重的同时,具有良好的强度、优化刚度和质量分布,从而提高模态;如图1所示的现有技术支架的一阶模态为22hz,而本发明的该种挡泥板支架总成的一阶模态在30hz以上,模态提高了35%以上。

附图说明

22.图1为现有技术的挡泥板支架结构;

23.图2为本发明的实施例的铝合金挡泥板支架总成的正视图;

24.图3为本发明的实施例的铝合金挡泥板支架总成的右视图;

25.图4为本发明的实施例的铝合金挡泥板支架总成的背面的结构示意图;

26.图5为本发明的实施例的铝合金挡泥板支架总成的另一个角度的结构示意图;

27.图6为本发明的实施例的铝合金挡泥板支架总成的另一个角度的结构示意图。

具体实施方式

28.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

29.以如图2-3所示的x、y、z轴坐标方向、上下左右来描述本实施例,且以图2中与纸面平行的方向为水平方向,垂直与纸面的为垂直方向。

30.如图2-6所示,该种轻量化铝合金挡泥板支架总成结构,包括用于与车架纵梁连接的底座1,以及支架主体2,支架主体2包括用于连接挡泥板的安装面21、及对应的背面22,底座1与空芯的主连接臂3的尾端连接,主连接臂3的首端延伸出空芯的第一连接支臂31、第二连接支臂32构成“y”字形的空芯连接部,通过空芯连接部将支架主体2与主连接臂3连接为一体;主连接臂3的横截面自尾端向首端逐渐减小。

31.支架主体2的中部为五边型的中框体23,空芯连接部位于中框体23的第一顶角α位置,支架主体2的除空芯连接部以外的其他部分均为实芯;中框体23上的其他顶角沿顺时针

方向依次排布为第二顶角β、第三顶角γ、第四顶角δ、第五顶角ε,中框体23的第二顶角β、第三顶角γ、第四顶角δ、第五顶角ε位置分别具有向外延伸的用于连接挡泥板的对应第一安装臂24、第二安装臂25、第三安装臂26、第四安装臂27;支架主体2的厚度自靠近第一顶角α的一侧朝远离第一顶角α的一侧逐渐减小。前述第一顶角α为钝角,本实施例约为95度;第二顶角β为钝角,本实施例为140度;第三顶角γ为锐角,本实施例约为80度;第四顶角δ为锐角,本实施例约为80度;第五顶角ε为钝角,本实施例为125度;并且每个顶角都进行了倒圆角防止应力集中。

32.为了防止主连接臂3上的应力集中,以及优化整体的质量分布而提高模态,经过第一顶角α的顶角沿x轴方向构建第一分隔线a,第一分隔线a将挡泥板支架总成分隔为上、下两部分:挡泥板支架总成上部分且其总质量为m1、挡泥板支架总成下部分且其总质量为m2,满足m1≤m2≤2m1。进一步优选的m1≤m2≤1.6m1,本实施例约为m2=1.3m1。

33.为了提高模态,主连接臂3在水平方向上自首端向尾端逐渐向靠近第一安装臂24的方向弯折;经过第一顶角α的顶点沿y轴方向构建第二分隔线b,第二分隔线b将支架主体2分隔为左、右两部分:支架主体左部分且其总质量为m3、支架主体右部分且其总质量为m4,满足m4<m3≤1.6m4。进一步优选的m4<m3≤1.5m4,本实施例约为m3=1.3m4。该种结构第一安装臂24的弯折造成了质量上的不平衡,通过支架主体左、右部分的质量调整而调整整体的质量分布,以及提高刚度,从而提高模态。

34.为了进一步提高模态,支架主体2的第一安装臂24、第二安装臂25、第三安装臂26、第四安装臂27在沿x轴方向上的长度分别为l1、l2、l3、l4,中框体23的沿x轴方向上的长度为l,满足:l3<l1≤0.6l,l4<l2≤0.6l。该种第一、第二、第三、第四安装臂27的设置方式能够平衡两侧的质量,并且防止安装臂过长,从而提高模态。

35.为了进一步提高模态,主连接臂3在垂直方向上自尾端向首端逐渐向z轴的正向弯折,且尾端、首端在z轴方向上的距离h为40mm≤h≤55mm。如图1所示的该种挡泥板支架由于相应的主连接臂3的尾端和首端在垂直方向上的距离过大,而形成一个悬臂结构,造成模态较低,而本发明的距离h可以提高刚度的同时提高模态。

36.为了进一步减重,并优化质量分布和刚度,而提高模态,在支架主体2的实芯部分的安装面21上设有多个减重腔,从而使得相邻的减重腔之间形成对应的加强筋。

37.为了减重的同时,提高强度、刚度和模态,第一安装臂24、第二安装臂25与中框体23的连接部位分别形成有第一加强筋41、第二加强筋42,第一加强筋41、第二加强筋42沿第一连接支臂31的长度方向延伸;第三安装臂26与中框体23的连接部位形成有间隔排布的第三加强筋43、第四加强筋44,第三加强筋43、第四加强筋44沿第三安装臂26的长度方向延伸,且第三加强筋43位于第四加强筋44的下侧;第四安装臂27与中框体23的连接部分形成有间隔布置的第五加强筋45、第六加强筋46,第五加强筋45、第六加强筋46沿第二连接支臂32的长度方向延伸,且第五加强筋45位于第六加强筋46的下侧。用于连接第一安装臂24与第二安装臂25的中框体23部分为第一连接段,在第一连接段的中部形成有第七加强筋47,且第七加强筋47与第一加强筋41、第二加强筋42相邻,第七加强筋47沿x轴方向延伸;用于连接第二安装臂25与第三安装臂26的中框体23部分为第二连接段;在第二连接段的中部形成有第八加强筋48,且第八加强筋48与第二加强筋42、第三加强筋43相邻,第八加强筋48沿y轴方向延伸。

38.上述第一加强筋41与x轴正方向的夹角为130-140度,本实施例大致为135度;第二加强筋42与x轴正方向的夹角为120-130度,本实施例大致为123度;第三加强筋43与x轴正方向的夹角为50-60度,本实施例大致为51度;第四加强筋44与x轴正方向的夹角为25-35度,本实施例大致为30度;第五加强筋45与x轴正方向的夹角为25-35度,本实施例大致为30度;第六加强筋46与x轴正方向的夹角为30-45度,本实施例大致为40度。

39.本实施例的上述加强筋的厚度为4-8mm,且为了增加加强筋的连接强度,加强筋的两端相对于中部厚度厚度增加。本实施例的减重腔均与对应的支架主体2的形状相匹配,在保证强度、刚度、模态的条件下尽可能获得最大的减重效果,使得围成减重腔的壁面的厚度为3-8mm。自第一安装臂沿顺时针方向至第四安装臂依次为第一减重腔51、第二减重腔52、第三减重腔53、第四减重腔54、第五减重腔55、第六减重腔56、第七减重腔57、第八减重腔58、第九减重腔59。

40.为了进一步减重和提高模态,第一安装臂24上沿长度方向间隔设有贯通的第一减重孔241、第二减重孔242,第四安装臂27上对应设有一个贯通的第三减重孔243;第一减重孔241、第二减重孔242的总面积s1,第三减重孔243的面积s2,满足s1>s2。第一减重孔241、第二减重孔242、第三减重孔243均为长条孔且沿对应的安装臂的长度方向延伸。该种第一减重孔241、第二减重孔242、第三减重孔243的设置方式不但进一步减重,而且保持两侧的质量平衡,能够进一步提高模态。

41.为了进一步减重和提高模态,主连接臂3的靠近挡泥板的壁面沿长度方向间隔设有第四减重孔33、第五减重孔34,其中第五减重孔34靠近第一顶角α设置;主连接臂3的与挡泥板相背的壁面沿长度方向间隔设有第六减重孔35、第七减重孔36,其中第七减重孔36靠近第一顶角α设置,且第一连接支臂31、第二连接支臂32与挡泥板相背的壁面分别设有第八减重孔37、第九减重孔38,且第四减重孔33、第五减重孔34的总面积s2,第六减重孔35、第七减重孔36、第八减重孔37、第九减重孔38的总面积s3,满足s2<s3。本实施例的第四减重孔33为圆形且靠近第一顶角α设置,第五减重孔34为长条形;第六减重孔35、第七减重孔36、第八减重孔37的形状均为长条形。由于挡泥板支架总成的安装面21设有多个减重腔,从而使得该侧的质量减少较多,为了质量平衡从而提高模态,使得s2<s3。

42.为了进一步减重和提高模态,第四减重孔33与第六减重孔35相对应设置,且第四减重孔33的面积大于第六减重孔35的面积;第五减重孔34与第七减重孔36相对应设置,且第五减重孔34的面积小于第七减重孔36。该种减重孔的设置方式不但能减重而且防止连接臂上的单个位置上的质量减少过多,而影响该位置的强度和模态。

43.如图1所示的该种挡泥板支架质量为11kg,一阶模态20hz,最大应力为289.9mpa。本实施例的该种铝合金挡泥板支架总成采用a356铝合金铸造,质量为3.1kg,减重71%以上;一阶模态为30hz,提高10%以上;最大应力为107.8mpa,降低62%以上,强度提高。

44.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1