一种发动机罩的制作方法

1.本实用新型涉及车辆设备技术领域,具体而言,特别涉及一种发动机罩。

背景技术:

2.一般情况下,车辆的发动机上部型面上均会安装发动机罩,现有技术中,发动机罩中的机罩本体、附着在机罩本体下部以胶黏剂或安装夹等为媒介的吸音材料等均为塑料材料制作而成,使得此类发动机罩的轻量性和吸音性较差,大大降低了车辆使用过程中的舒适性,另一方面,用胶黏剂将吸音材料粘附在机罩本体的过程操作繁琐,安装不便。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决现有技术中的上述技术问题之一。有鉴于此,本实用新型需要提供一种具有优秀的轻量性和吸音性,安装操作方便,同时制造方法简单的发动机罩及其制造方法。

4.本实用新型提供一种发动机罩,用于与发动机上部型面配合使用,包括:机罩本体和组装件,所述机罩本体包括本体层、设在所述本体层上端侧的平整型面以及设在所述本体层下端侧并与所述发动机上部型面匹配的适配型面,所述机罩本体上设有贯通所述本体层、所述平整型面和所述适配型面的通孔,所述适配型面的一侧贴附有隔热件;所述组装件为多个且分散布置于所述适配型面上,其中所述组装件的一端穿过所述适配型面并嵌设于所述本体层内。

5.根据本实用新型的一个实施例,所述组装件为四个,且分别为第一安装夹、第二安装夹、第三安装夹和第四安装夹,其中所述第一安装夹和所述第二安装夹靠近所述隔热件设置。

6.根据本实用新型的一个实施例,所述第一安装夹、所述第二安装夹、所述第三安装夹和所述第四安装夹结构一致,且均包括安装夹本体以及设在所述安装夹本体上的夹槽,所述安装夹本体的中央部分形成有组装孔,所述安装夹本体上且位于所述夹槽上方位置处设有多个模穴。

7.根据本实用新型的一个实施例,所述模穴的个数为四个,并均匀间隔开设置。

8.根据本实用新型的一个实施例,所述组装孔由外而内包括依次连通的第一缩径段、第二缩径段和锁紧凹槽,其中所述锁紧凹槽为圆顶结构,该圆顶结构的直径大于所述第二缩径段最小位置处的直径。

9.根据本实用新型的一个实施例,所述隔热件为铝锡板,所述铝锡板粘附于所述适配型面上。

10.根据本实用新型的一个实施例,所述平整型面上设有标签区、型号区和多个不同规格的凹槽区域。

11.根据本实用新型的一个实施例,所述组装件为三元乙丙橡胶。

12.根据本实用新型的一个实施例,所述机罩本体为聚氨酯泡沫。

13.本实用新型还提供一种发动机罩的制造方法,包括以下步骤:

14.s1、将由第一安装夹、第二安装夹、第三安装夹和第四安装夹构成的组装件扣设在发动机罩模具的指定位置上;

15.s2、通过所述发动机罩模具完成包裹s1中所述组装件的机罩本体的发泡成型阶段;

16.s3、在发泡成型后的所述机罩本体的指定位置处粘附铝锡板。

17.本实用新型的发动机罩,采用一种简单的制造方法将组装件与机罩本体一体成型,并通过组装件中的夹槽和多个模穴,使组装件和机罩本体之间的连接更加稳定牢固,同时在机罩本体的适配型面上布置多个分散开的组装件,利用组装孔将机罩本体稳定的固定在发动机上部型面上,安装操作简单,其中机罩本体采用聚氨酯泡沫材料制成,组装件采用三元乙丙橡胶材料制成,从而使该发动机罩具备优秀的轻量性和吸音性。

附图说明

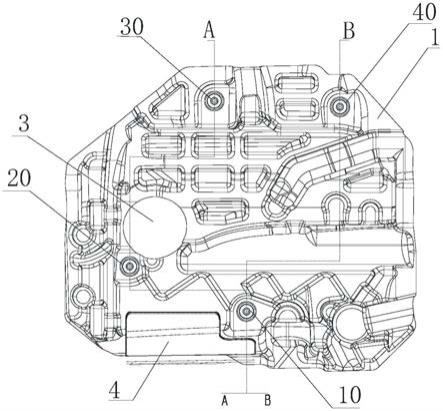

18.图1是根据本实用新型的一种发动机罩的后视图。

19.图2是图1中a-a方向剖面图。

20.图3是图1中b-b方向剖面图。

21.图4是根据本实用新型的一种发动机罩的立体图。

22.图5是根据本实用新型的一种发动机罩中组装件的结构示意图。

23.图6是图5中的一种剖面图。

24.图7是图5中的另一种剖面图。

25.图8是根据本实用新型的一种发动机罩的后视方向的一种结构示意图。

26.图9是根据本实用新型的一种发动机罩的后视方向的另一种结构示意图。

27.图10是根据本实用新型的一种发动机罩的制造方法的步骤示意图。

28.附图标记:1-机罩本体;2-组装件;3-通孔;4-隔热件;10-第一安装夹;20-第二安装夹;30-第三安装夹;40-第四安装夹;11-本体层;12-平整型面;13-适配型面;21-安装夹本体;22-夹槽;23-组装孔;24-模穴;121-标签区;122-型号区;123-凹槽区域;231-第一缩径段;232-第二缩径段;233-锁紧凹槽。

具体实施方式

29.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

30.如图1至图9所示,一种发动机罩,用于与发动机上部型面配合使用,包括:机罩本体1和组装件2,机罩本体1包括本体层11、设在本体层11上端侧的平整型面12以及设在本体层11下端侧并与发动机上部型面匹配的适配型面13,需要理解的是,适配型面13的结构与发动机上部型面相互配合,机罩本体1上设有贯通本体层11、平整型面12和适配型面13的通孔3,适配型面13的一侧贴附有隔热件4;组装件2为多个且分散布置于适配型面13上,其中组装件2的一端穿过适配型面13并嵌设于本体层11内。

31.本实用新型的发动机罩,采用一种简单的制造方法将组装件与机罩本体一体成型,并通过组装件2中的夹槽22和多个模穴24,使组装件2和机罩本体1之间的连接更加稳定牢固,同时在机罩本体1的适配型面13上布置多个分散开的组装件2,利用组装孔23将机罩本体1稳定的固定在发动机上部型面上,安装操作简单,其中机罩本体1采用聚氨酯泡沫材料制成,组装件2采用三元乙丙橡胶材料制成,从而使该发动机罩具备优秀的轻量性和吸音性。

32.如图1至图9所示,组装件2为四个,且分别为第一安装夹10、第二安装夹20、第三安装夹30和第四安装夹40,其中第一安装夹10和第二安装夹20靠近隔热件4设置,在具体结构设计中,第一安装夹10、第二安装夹20、第三安装夹30和第四安装夹40结构一致,且均包括安装夹本体21以及设在安装夹本体21上的夹槽22,安装夹本体21的中央部分形成有组装孔23,用于与发动机上部型面进行快速插接使用,安装夹本体21上且位于夹槽22上方位置处设有多个模穴24,其中模穴24的个数为四个,并均匀间隔开设置,需要理解的是,机罩本体1发泡成型阶段中,用于机罩本体1发泡的材料会充满所有的模穴24和夹槽22,从而使机罩本体1和组装件2牢固的连接在一起,再者,根据不同数量的组装件2、以及组装件2不同位置的设计,来设计不同规格不同结构的发动机罩,本实用新型的发动机罩不仅仅限于发动机使用,同样也适用于车辆的发动机舱,包括油箱盖、汽缸盖等。

33.如图6和图7所示,组装孔23由外而内包括依次连通的第一缩径段231、第二缩径段232和锁紧凹槽233,其中锁紧凹槽233为圆顶结构,该圆顶结构的直径大于第二缩径段232最小位置处的直径,第二缩径段232的最大位置处直径等于第一缩径段231最小位置处直径,第一缩径段231和第二缩径段232便于发动机罩与发动机上部型面进行快速插接,起到导向作用,同时圆顶结构能增强发动机罩与发动机之间的结合力,降低发动机罩脱落的风险。

34.如图1至图3、图8和图9所示,隔热件4为铝锡板,铝锡板4粘附于适配型面13上,安装操作简单。

35.如图4所示,平整型面12上设有标签区121、型号区122和多个不同规格的凹槽区域123,凹槽区域123一方面能降低机罩本体1的整体质量,另一方面提高了机罩本体1的结构强度。

36.如图1至图9所示,组装件2为三元乙丙橡胶,机罩本体1为聚氨酯泡沫,需要理解的是,三元乙丙橡胶具有良好的弹性,方便发动机罩与发动机上部型面之间的快速插接,聚氨酯泡沫具有优秀的轻量性和吸音性能,制造成本低,批量化生产效率高。

37.如图1至图10所示,一种发动机罩的制造方法,包括以下步骤:

38.s100、将由第一安装夹10、第二安装夹20、第三安装夹30和第四安装夹40构成的组装件2扣设在发动机罩模具的指定位置上;

39.s200、通过发动机罩模具完成包裹s100中组装件2的机罩本体1的发泡成型阶段;

40.s300、在发泡成型后的机罩本体1的指定位置处粘附铝锡板。

41.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1