一种减少无框车门汽车侧碰侵入量的B柱加强结构的制作方法

一种减少无框车门汽车侧碰侵入量的b柱加强结构

技术领域

1.本实用新型涉及无框车门加强结构领域,尤其涉及一种减少无框车门汽车侧碰侵入量的b柱加强结构。

背景技术:

2.随着汽车工业的发展与进步,原本超跑专属的无框车门也开始进入到平民生活中来;在安全方面,无框车门由于在结构上缺少一个门框上段,b柱加强板在侧碰时需吸收和传递更多的力,b柱加强板部区域特别是后门上铰链以上位置较为薄弱,在侧碰过程中侵入量过大,b柱加强板易折弯断裂,严重伤害乘员安全;

3.汽车设计过程中,cae(工程设计中的计算机辅助工程软件)分析b柱侵入量过大时,一般是调整b柱加强板料厚或者增加b柱内加强板z向尺寸,通过上述结构变化来加强b柱薄弱区域;但是由于无框车门车身b柱加强板y向高度尺寸局限性,影响b柱内加强板有效焊接空间,这种结构并不能完全改善侧碰侵入量;因此,本实用新型提出一种减少无框车门汽车侧碰侵入量的b柱加强结构,以解决现有技术中的不足之处。

技术实现要素:

4.针对上述问题,本实用新型的目的在于提供一种减少无框车门汽车侧碰侵入量的b柱加强结构,通过在b柱加强板和b柱内板之间设置加强件,可以利用加强件有效地提升b柱在侧面碰撞时抗折弯效果,并且可以使得b柱充分吸收碰撞能量,提升碰撞安全性。

5.为了实现本实用新型的目的,本实用新型通过以下技术方案实现:

6.一种减少无框车门汽车侧碰侵入量的b柱加强结构,包括b柱加强结构本体,所述b柱加强结构本体由b柱加强板、侧围外板和b柱内板组成,所述b柱加强板一端连接有a柱上内板,所述b柱加强板和b柱内板之间设有加强件,所述加强件为具有不同截面形状的“口”字形液压管梁结构,所述加强件的截面尺寸与b柱加强板和b柱内板之间形成的封闭腔体尺寸相适配,所述加强件上设有第一焊接面、第二焊接面和第三焊接面,所述加强件通过第一焊接面、第二焊接面和第三焊接面与b柱加强板焊接固定。

7.进一步改进在于:所述加强件厚度为1.5

‑

2.5mm,所述加强件上设有开孔,所述开孔用于避让内饰护板、电器线束以及外部装配零件的装配。

8.进一步改进在于:所述加强件一端沿汽车b柱上铰链位置延伸至a柱与b柱接头拐角位置。

9.进一步改进在于:所述加强件的非焊接面与b柱加强板之间钣金间隙为3

‑

5mm。

10.进一步改进在于:所述加强件上设有工艺减重孔,所述工艺减重孔截面呈“口”字形结构,且所述加强件上设有径向加强筋。

11.进一步改进在于:所述加强件沿b柱加强板长度方向设置。

12.本实用新型的有益效果为:本实用新型通过在b柱加强板和b柱内板之间设置加强件,可以利用加强件有效地提升b柱在侧面碰撞时抗折弯效果,并且可以使得b柱充分吸收

碰撞能量,提升碰撞安全性,通过将加强件利用第一焊接面、第二焊接面和第三焊接面与b柱加强板焊接固定,工艺过程中不额外增加其他工艺,实施简单方,通过将加强件设置为具有不同截面形状的“口”字形液压管梁结构,液压成型件具有模具制造简单、周期短、成本低而产品质量好,以及形状和尺寸精度高等特点,能够实现在一道工序内成形具有复杂形状的零件,同时还能够保证车身结构强度。

附图说明

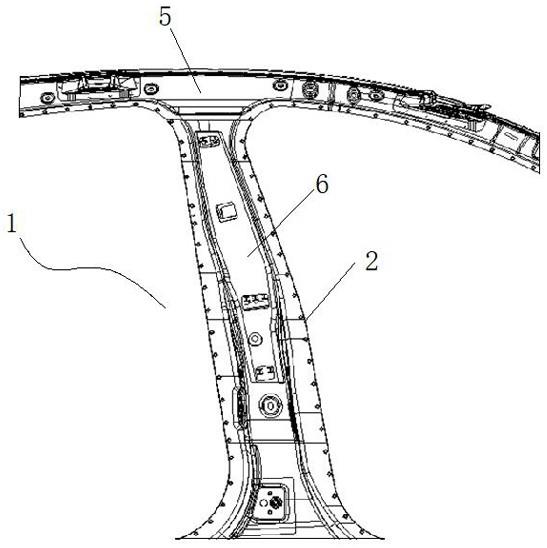

13.图1为本实用新型b柱加强板与加强件的连接结构主视示意图;

14.图2为本实用新型加强件结构示意图;

15.图3为本实用新型加强件结构示意图;

16.图4为本实用新型b柱加强板、b柱内板与加强件连接的结构截面示意图。

17.其中:1、b柱加强结构本体;2、b柱加强板;3、侧围外板;4、b柱内板;5、a柱上内板;6、加强件;7、第一焊接面;8、第二焊接面;9、第三焊接面;10、开孔;11、工艺减重孔;12、径向加强筋。

具体实施方式

18.为了加深对本实用新型的理解,下面将结合实施例对本实用新型做进一步详述,本实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

19.根据图1、2、3、4所示,本实施例提出一种减少无框车门汽车侧碰侵入量的b柱加强结构,包括b柱加强结构本体1,所述b柱加强结构本体1由b柱加强板2、侧围外板3和b柱内板4组成,所述b柱加强板2一端连接有a柱上内板5,所述b柱加强板2和b柱内板4之间设有加强件6,所述加强件6为具有不同截面形状的“口”字形液压管梁结构,所述加强件6的截面尺寸与b柱加强板2和b柱内板4之间形成的封闭腔体尺寸相适配,所述加强件6上设有第一焊接面7、第二焊接面8和第三焊接面9,所述加强件6通过第一焊接面7、第二焊接面8和第三焊接面9与b柱加强板2焊接固定。

20.所述加强件6厚度为2mm,所述加强件6上设有开孔10,所述开孔10用于避让内饰护板、电器线束以及外部装配零件的装配。

21.所述加强件6一端沿汽车b柱上铰链位置延伸至a柱与b柱接头拐角位置。

22.所述加强件6的非焊接面与b柱加强板2之间钣金间隙为4mm。

23.所述加强件6上设有工艺减重孔11,所述工艺减重孔11截面呈“口”字形结构,且所述加强件6上设有径向加强筋12。

24.所述加强件6沿b柱加强板2长度方向设置。

25.本实用新型通过在b柱加强板2和b柱内板4之间设置加强件6,可以利用加强件6有效地提升b柱在侧面碰撞时抗折弯效果,并且可以使得b柱充分吸收碰撞能量,提升碰撞安全性,通过将加强件6利用第一焊接面7、第二焊接面8和第三焊接面9与b柱加强板2焊接固定,工艺过程中不额外增加其他工艺,实施简单方,通过将加强件6设置为具有不同截面形状的“口”字形液压管梁结构,液压成型件具有模具制造简单、周期短、成本低而产品质量好,以及形状和尺寸精度高等特点,能够实现在一道工序内成形具有复杂形状的零件,同时还能够保证车身结构强度。

26.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种减少无框车门汽车侧碰侵入量的b柱加强结构,包括b柱加强结构本体(1),其特征在于:所述b柱加强结构本体(1)由b柱加强板(2)、侧围外板(3)和b柱内板(4)组成,所述b柱加强板(2)一端连接有a柱上内板(5),所述b柱加强板(2)和b柱内板(4)之间设有加强件(6),所述加强件(6)为具有不同截面形状的“口”字形液压管梁结构,所述加强件(6)的截面尺寸与b柱加强板(2)和b柱内板(4)之间形成的封闭腔体尺寸相适配,所述加强件(6)上设有第一焊接面(7)、第二焊接面(8)和第三焊接面(9),所述加强件(6)通过第一焊接面(7)、第二焊接面(8)和第三焊接面(9)与b柱加强板(2)焊接固定。2.根据权利要求1所述的一种减少无框车门汽车侧碰侵入量的b柱加强结构,其特征在于:所述加强件(6)厚度为1.5

‑

2.5mm,所述加强件(6)上设有开孔(10),所述开孔(10)用于避让内饰护板、电器线束以及外部装配零件的装配。3.根据权利要求1所述的一种减少无框车门汽车侧碰侵入量的b柱加强结构,其特征在于:所述加强件(6)一端沿汽车b柱上铰链位置延伸至a柱与b柱接头拐角位置。4.根据权利要求1所述的一种减少无框车门汽车侧碰侵入量的b柱加强结构,其特征在于:所述加强件(6)的非焊接面与b柱加强板(2)之间钣金间隙为3

‑

5mm。5.根据权利要求1所述的一种减少无框车门汽车侧碰侵入量的b柱加强结构,其特征在于:所述加强件(6)上设有工艺减重孔(11),所述工艺减重孔(11)截面呈“口”字形结构,且所述加强件(6)上设有径向加强筋(12)。6.根据权利要求1所述的一种减少无框车门汽车侧碰侵入量的b柱加强结构,其特征在于:所述加强件(6)沿b柱加强板(2)长度方向设置。

技术总结

本实用新型提供了一种减少无框车门汽车侧碰侵入量的B柱加强结构,所述B柱加强结构本体由B柱加强板、侧围外板和B柱内板组成,所述B柱加强板一端连接有A柱上内板,所述B柱加强板和B柱内板之间设有加强件,所述加强件为具有不同截面形状的“口”字形液压管梁结构,所述加强件的截面尺寸与B柱加强板和B柱内板之间形成的封闭腔体尺寸相适配,所述加强件上设有第一焊接面、第二焊接面和第三焊接面,所述加强件通过第一焊接面、第二焊接面和第三焊接面与B柱加强板焊接固定;通过在B柱加强板和B柱内板之间设置加强件,可以利用加强件有效地提升B柱在侧面碰撞时抗折弯效果,并且可以使得B柱充分吸收碰撞能量,提升碰撞安全性。提升碰撞安全性。提升碰撞安全性。

技术研发人员:陈海琴 刘多加 钱梅林 袁超

受保护的技术使用者:浙江合众新能源汽车有限公司

技术研发日:2021.02.25

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1