一种汽车前后纵梁连接件总成的制作方法

1.本实用新型涉及汽车制造技术领域,具体为一种汽车前后纵梁连接件总成。

背景技术:

2.汽车前后纵梁连接件总成是车身的重要部件之一,该连接件是传递前后纵梁受力的主要通道之一,通过该零部件可以把纵梁前段的受力分解到纵梁后段,从而减轻对乘客的伤害。随着汽车产品进入千家万户,客户对车辆的性能提出更高的要求,不仅车辆结构性安全,同时也注重产品轻量化带来的能耗节约,车身轻量化结构设计是提升安全性、节约汽车能源的重要手段之一。

3.在现有的汽车前后纵梁连接件总成,由于其内部为了轻量化的考虑多作为中空,导致其虽然能够很好的连接前后纵梁,但其对力的传导效果较差,而有些强化了力传导的连接总成,只是单纯的加强物理连接强度,而非对冲击进行吸能和转移,因此其传导效果并不明显。

技术实现要素:

4.本实用新型提供了一种汽车前后纵梁连接件总成,具备吸能和加强力传导的有益效果,解决了上述背景技术中所提到汽车前后纵梁连接件总成,由于其内部为了轻量化的考虑多作为中空,导致其虽然能够很好的连接前后纵梁,但其对力的传导效果较差的问题。

5.本实用新型提供如下技术方案:一种汽车前后纵梁连接件总成,包括安装在车体内的连接总成本体,所述连接总成本体的一端安装有前纵梁,所述连接总成本体的另一端安装有后纵梁,所述连接总成本体内设置有吸能装置;

6.所述吸能装置包括设置在连接总成本体内的薄壁块,所述薄壁块用于吸能,所述薄壁块的一端抵触在前纵梁上,所述薄壁块的另一端抵触在后纵梁上,所述薄壁块设置为褶皱形以提高吸能效果。

7.作为本实用新型所述汽车前后纵梁连接件总成的一种可选方案,其中:所述薄壁块的间隙直接设置有第一弹簧,所述第一弹簧用于提高薄壁块的吸能效果。

8.作为本实用新型所述汽车前后纵梁连接件总成的一种可选方案,其中:所述连接总成本体内还开设有滑槽,所述前纵梁的底部设置有滑动胶块,所述滑动胶块滑动安装在滑槽内。

9.作为本实用新型所述汽车前后纵梁连接件总成的一种可选方案,其中:所述连接总成本体内还开设有限位槽,且所述限位槽与滑槽相互连通,所述前纵梁的底部还设置有限位块,所述前纵梁通过限位块与滑动胶块连接,所述限位块滑动安装在限位槽内。

10.作为本实用新型所述汽车前后纵梁连接件总成的一种可选方案,其中:所述滑槽的开口大小自前纵梁向后纵梁的方向逐渐递减。

11.作为本实用新型所述汽车前后纵梁连接件总成的一种可选方案,其中:所述滑动胶块为中空状,所述滑动胶块内设置有第二弹簧。

12.作为本实用新型所述汽车前后纵梁连接件总成的一种可选方案,其中:所述连接总成本体的底部厚度自前纵梁向后纵梁的方向逐渐递增,且所述连接总成本体内开设有连接槽,所述后纵梁的底部开设有凹槽。

13.本实用新型具备以下有益效果:

14.1、该汽车前后纵梁连接件总成,在连接总成本体内加设有薄壁块,薄壁块设置为褶皱形,由于薄壁块制作成褶皱形,当薄壁块在遭遇外力时会更容易发生褶皱变形,进而最大程度的进行吸能,保护车体内的乘客。

15.2、该汽车前后纵梁连接件总成,当前纵梁在受到外力冲击向后纵梁的方向滑动时,滑动胶块在滑槽内也向后纵梁的方向滑动,由于滑槽的开口逐渐递减,滑动胶块会逐渐抵触在连接总成本体的内壁上,制作卡死,从而将水平方向的力转向垂直方向进行分散,进而达到了提高吸能的效果的目的。

附图说明

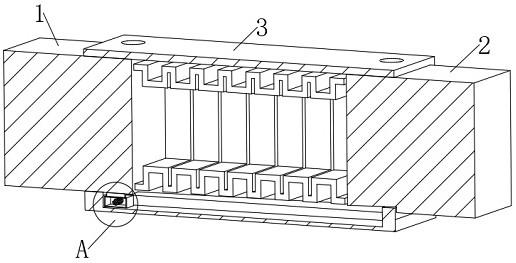

16.图1为本实用新型整体的结构示意图。

17.图2为本实用新型内部的结构示意图。

18.图3为本实用新型连接总成本体内部的结构示意图。

19.图4为本实用新型连接总成本体内部的结构示意图。

20.图5为本实用新型薄壁块的结构示意图。

21.图6为图2中a处的局部放大图。

22.图7为本实用新型中前纵梁、后纵梁、吸能装置的局部剖视图。

23.图8为本实用新型中连接总成本体的局部剖视图。

24.图中:1、前纵梁;2、后纵梁;22、凹槽;3、连接总成本体;32、连接槽;4、吸能装置;41、薄壁块;42、限位槽;43、滑槽;44、限位块;45、滑动胶块;46、第二弹簧;47、第一弹簧。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.实施例1

27.请参阅图1-8,一种汽车前后纵梁连接件总成,包括安装在车体内的连接总成本体3,连接总成本体3的一端安装有前纵梁1,连接总成本体3的另一端安装有后纵梁2,连接总成本体3内设置有吸能装置4;

28.吸能装置4包括设置在连接总成本体3内的薄壁块41,薄壁块41用于吸能,薄壁块41的一端抵触在前纵梁1上,薄壁块41的另一端抵触在后纵梁2上,薄壁块41设置为褶皱形以提高吸能效果;

29.薄壁块41的间隙直接设置有第一弹簧47,第一弹簧47用于提高薄壁块41的吸能效果;

30.连接总成本体3的底部厚度自前纵梁1向后纵梁2的方向逐渐递增,且连接总成本

体3内开设有连接槽32,后纵梁2的底部开设有凹槽21。

31.本实施例中:

32.吸能:为了由于连接总成本体3本身为传递前后纵梁受力的主要通道之一,通过该零部件可以把纵梁前段的受力分解到纵梁后段,从而减轻对乘客的伤害,为了时连接总成本体3具有吸能效果,在连接总成本体3内加设有薄壁块41,薄壁块41设置为褶皱形,且薄壁块41的一端抵触在前纵梁1上,薄壁块41的另一端抵触在后纵梁2上,物体在发生强烈碰撞时会发生塑性变形,主要表现为完全变形、翘曲变形和褶皱变形三种方式,其中褶皱变形是一种理想的吸能方式,因此将薄壁块41制作成褶皱形,使其在遭遇外力时更容易发生褶皱变形,进而最大程度的进行吸能,保护车体内的乘客。

33.加强缓冲:为了加强薄壁块41的吸能效果,在薄壁块41的间隙处设置有第一弹簧47,由于第一弹簧47具有弹性,使其可以在薄壁块41在发生褶皱变形时,对薄壁块41产生反向的推力,起到一定的缓冲效果,使得来自前纵梁1方向的冲击力力被逐渐抵消减少,进而加强薄壁块41的吸能效果,更好的保护车体内的乘客。

34.提高厚度:为了更进一步的提高吸能效果,连接总成本体3的底部厚度自前纵梁1向后纵梁2的方向逐渐递增,使得连接总成本体3在靠近后纵梁2的部分由于厚度的增加更难发生变形,使其可能承受更大的冲击力,进而起到了更进一步的提高吸能效果,由于连接总成本体3的厚度发生了改变,在其下内壁处开设有连接槽32,并在后纵梁2的底部开设有与连接总成本体3相互适配的凹槽22,使得后纵梁2可以正常连接进连接总成3中。

35.实施例2

36.请参阅图1-8,连接总成本体3内还开设有滑槽43,前纵梁1的底部设置有滑动胶块45,滑动胶块45滑动安装在滑槽43内;

37.连接总成本体3内还开设有限位槽42,且限位槽42与滑槽43相互连通,前纵梁1的底部还设置有限位块44,前纵梁1通过限位块44与滑动胶块45连接,限位块44滑动安装在限位槽42内;

38.滑槽43的开口大小自前纵梁1向后纵梁2的方向逐渐递减;

39.滑动胶块45为中空状,滑动胶块45内设置有第二弹簧46。

40.本实施例中:

41.提高摩擦:为了进一步的提高吸能的效果,在连接总成本体3内还开设有滑槽43,且滑槽43的开口大小,自前纵梁1的方向向后纵梁2的方向逐渐递减,在前纵梁1的底部设置有滑动胶块45,滑动胶块45与滑槽43的最大处开口相互适配,且滑动胶块45自身具有一定的弹性,当前纵梁1在受到外力冲击向后纵梁2的方向滑动时,滑动胶块45在滑槽43内也向后纵梁2的方向滑动,由于滑槽43的开口逐渐递减,滑动胶块45会逐渐抵触在连接总成本体3的内壁上,导致卡死,从而将水平方向的力转向垂直方向进行分散,进而达到了提高吸能的效果的目的。

42.限位:为了防止冲击力过大,滑动胶块45在受到冲击时,由于滑槽43的尺寸逐渐变小,导致滑动胶块45之间从滑槽43中脱出,因此,在连接总成本体3内还开设有限位槽42,且限位槽42和滑槽43相互连通,在前纵梁1的底部设置有限位块44,限位块44滑动安装在限位槽42内,且前纵梁1通过限位块44与滑动胶块45连接,从而使滑动胶块45在限位块44和限位槽42的配合下被限位在滑槽43内,进而达到了防止滑动胶块45从滑槽43中脱落的目的。

43.中空弹性:为了使滑动胶块45具备一定的吸能效果,滑动胶块45设置为中空,且滑动胶块45内安装有第二弹簧46,第二弹簧46的两端分别安装在滑动胶块45内壁上,从而起到缓冲的作用,进而抵消部分冲击力,使得滑动胶块45也可以具备一定的吸能效果。

44.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

45.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1