三轮车车厢结构的制作方法

1.本实用新型涉及一种三轮车车厢结构,属于车厢技术领域。

背景技术:

2.现有的三轮车车厢钣金多为单层结构,强度较弱,在三轮车启动状态或行驶过程中,尤其是路面不够平整的情况下,车体颠簸振动明显,当振动振幅接近共振时的振幅,极易破坏车厢结构,这不仅会缩短整车的使用寿命,且不能保证乘员的安全。

技术实现要素:

3.针对上述现有技术存在的问题,本实用新型提供一种三轮车车厢结构,该车厢结构稳定,强度可靠,能够有效提升整车的使用寿命,保证乘员的安全。

4.为了实现上述目的,本实用新型提供一种三轮车车厢结构,包括车厢骨架焊接总成、左轮罩围板焊接总成、右轮罩围板焊接总成和后围板焊接总成,所述左轮罩围板焊接总成和右轮罩围板焊接总成分别焊接于车厢骨架焊接总成的左右两端,后围板焊接总成的中部与车厢骨架焊接总成进行焊接,其左右两端分别与左轮罩围板焊接总成和右轮罩围板焊接总成的后端焊接;

5.所述的车厢骨架焊接总成呈t字形,包括上部连接框架和下部支撑框架,上部连接框架和下部支撑框架之间通过中部支柱连接,所述的下部支撑框架包括沿下车架宽度方向平行设置的前部杆体和后部杆体,在前部杆体和后部杆体之间分别连接左部杆体和右部杆体,形成小长方形框架,在小长方形框架的四角分别固定连接有竖直设置的支柱,支柱上端固定连接上部连接框架,所述上部连接框架包括前部长杆体和后部长杆体,前部长杆体与位于其正下方的前部杆体平行设置,后部长杆体与位于其正下方的后部杆体平行设置,在前部长杆体和后部长杆体之间分别连接左部外杆体和右部外杆体,形成大长方形框架;大长方形框架内设有与左部外杆体和右部外杆体平行设置的左部横杆、右部横杆,左部横杆与其下方的一对支柱及左部杆体形成左部框架体,右部横杆与其下方的一对支柱及右部杆体形成右部框架;

6.小长方形框架的正投影完全落在大长方形框架的正投影范围内;

7.所述的左轮罩围板焊接总成包括左侧扶手底板、左侧扶手和位于二者之间的连接柱一,所述左侧扶手包括水平段一和折弯段一,折弯段一的下端与左侧扶手底板前端连接,上端与水平段一连接,水平段一的下端面与连接柱一上端连接,连接柱一下端与左侧扶手底板的中部固定连接;左侧扶手底板的右端面与车厢骨架焊接总成的左部外杆体固定连接;水平段一的另一端连接有折弯连接段一;

8.所述的右轮罩围板焊接总成与左轮罩围板焊接总成对称设置,包括右侧扶手底板、右侧扶手和位于二者之间的连接柱二,所述右侧扶手包括水平段二和折弯段二,折弯段二的下端与右侧扶手底板前端连接,上端与水平段二连接,水平段二的下端面与连接柱二上端连接,连接柱二下端与右侧扶手底板的中部固定连接;右侧扶手底板的左端面与车厢

骨架焊接总成的右部外杆体固定连接;水平段二的另一端连接有折弯连接段二;

9.所述的后围板焊接总成包括沿车厢宽度方向设置的框架,所述框架的长度与大长方形框架的长边相适配,其宽度与车厢骨架焊接总成及左轮罩围板焊接总成或右轮罩围板焊接总成的高度之和相适配;

10.框架上部长边的中部下端面连接有固定板,所述固定板的下端与大长方形框架长边的上端面连接;框架上部长边的左右两端分别与折弯连接段一和折弯连接段二固定连接;

11.框架下部长边与车厢骨架焊接总成的下端固定连接;

12.框架左右短边分别与左侧扶手底板和右侧扶手底板的后端连接;

13.在车厢骨架焊接总成前端、左轮罩围板焊接总成和右轮罩围板焊接总成之间焊接有前围板,所述前围板由前外围板和前内围板焊接而成;

14.在左轮罩围板焊接总成的外侧和内侧分别焊接左轮罩外围板和左轮罩内围板,所述左轮罩外围板的高度与后围板焊接总成相适配,其下端面为向上延伸的弧形半圆;左轮罩内围板的高度和形状与左轮罩围板焊接总成相适配;左轮罩外围板和左轮罩内围板的后端分别与框架左侧短边的一端连接;

15.在右轮罩围板焊接总成的外侧和内侧分别焊接右轮罩外围板和右轮罩内围板,所述右轮罩外围板的高度与后围板焊接总成相适配,其下端面为向上延伸的弧形半圆;右轮罩内围板的高度和形状与右轮罩围板焊接总成相适配;右轮罩外围板和右轮罩内围板的后端分别与框架右侧短边的一端连接;

16.在后围板焊接总成的外侧和内侧分别焊接后外围板和后内围板,所述后外围板和后内围板的左右两端分别与框架左侧短边和右侧短边的另一端连接;

17.在车厢骨架焊接总成的上端固定连接车厢内部底板。

18.进一步地,所述的前外围板、前内围板、左轮罩外围板、左轮罩内围板、右轮罩外围板、右轮罩内围板、后外围板和后内围板均为冷冲成型外板加强板,且其端面上均设有冲压造型。

19.本实用新型通过将车厢骨架焊接总成、左轮罩围板焊接总成、右轮罩围板焊接总成和后围板焊接总成焊接为一个车厢骨架整体,并在该骨架整体的内侧和外侧均焊接冷冲成型外板加强围板,有效提高了车厢结构的整体强度,提升了整车的使用寿命,保证了乘员的安全。

附图说明

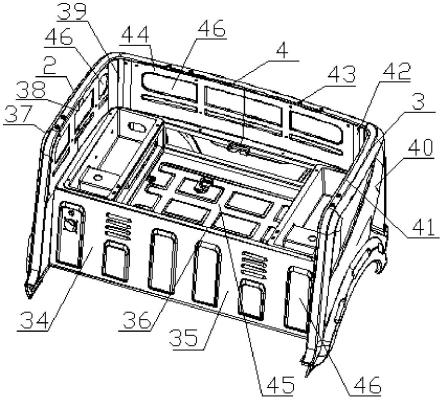

20.图1为本实用新型结构示意图;

21.图2为本实用新型整体骨架结构示意图;

22.图3为车厢骨架焊接总成结构示意图;

23.图4左轮罩围板焊接总成结构示意图;

24.图5右轮罩围板焊接总成结构示意图;

25.图6为后围板焊接总成结构示意图。

26.图中:1、车厢骨架焊接总成,2、左轮罩围板焊接总成,3、右轮罩围板焊接总成,4、后围板焊接总成,5、上部连接框架,6、下部支撑框架,7、前部杆体,8、后部杆体,9、左部杆

体,10、右部杆体,11、支柱,12、前部长杆体,13、后部长杆体,14、左部外杆体,15、右部外杆体,16、左部横杆,17、右部横杆,18、左侧扶手底板,19、左侧扶手,20、连接柱一,21、水平段一,22、折弯段一,23、折弯连接段一,24、右侧扶手底板,25、右侧扶手,26、连接柱二,27、水平段二,28、折弯段二,29、折弯连接段二,30、框架,31、上部长边,32、固定板,33、下部长边,34、前围板,35、前外围板,36、前内围板,37、左轮罩外围板,38、左轮罩内围板,39、左侧短边,40、右轮罩外围板,41、右轮罩内围板,42、右侧短边,43、后外围板,44、后内围板,45、车厢内部底板,46、冲压造型。

具体实施方式

27.下面结合附图对本实用新型作进一步说明。

28.如图1和图2所示,一种三轮车车厢结构,包括车厢骨架焊接总成1、左轮罩围板焊接总成2、右轮罩围板焊接总成3和后围板焊接总成4,所述左轮罩围板焊接总成2和右轮罩围板焊接总成3分别焊接于车厢骨架焊接总成1的左右两端,后围板焊接总成4的中部与车厢骨架焊接总成进行焊接,其左右两端分别与左轮罩围板焊接总成2和右轮罩围板焊接总成3的后端焊接;

29.如图3所示,所述的车厢骨架焊接总成1呈t字形,包括上部连接框架5和下部支撑框架6,上部连接框架5和下部支撑框架6之间通过中部支柱连接,所述的下部支撑框架6包括沿下车架宽度方向平行设置的前部杆体7和后部杆体8,在前部杆体7和后部杆体8之间分别连接左部杆体9和右部杆体10,形成小长方形框架,在小长方形框架的四角分别固定连接有竖直设置的支柱11,支柱11上端固定连接上部连接框架5,所述上部连接框架5包括前部长杆体12和后部长杆体13,前部长杆体12与位于其正下方的前部杆体7平行设置,后部长杆体13与位于其正下方的后部杆体8平行设置,在前部长杆体12和后部长杆体13之间分别连接左部外杆体14和右部外杆体15,形成大长方形框架;大长方形框架内设有与左部外杆体14和右部外杆体15平行设置的左部横杆16、右部横杆17,左部横杆16与其下方的一对支柱11及左部杆体9形成左部框架体,右部横杆17与其下方的一对支柱11及右部杆体10形成右部框架;

30.小长方形框架的正投影完全落在大长方形框架的正投影范围内;

31.如图4所示,左轮罩围板焊接总成2包括左侧扶手底板18、左侧扶手19和位于二者之间的连接柱一20,所述左侧扶手19包括水平段一21和折弯段一22,折弯段一22的下端与左侧扶手底板18前端连接,上端与水平段一21连接,水平段一21的下端面与连接柱一20上端连接,连接柱一20下端与左侧扶手底板18的中部固定连接;左侧扶手底板18的右端面与车厢骨架焊接总成1的左部外杆体14固定连接;水平段一21的另一端连接有折弯连接段一23;

32.如图5所示,右轮罩围板焊接总成3与左轮罩围板焊接总成2对称设置,包括右侧扶手底板24、右侧扶手25和位于二者之间的连接柱二26,所述右侧扶手25包括水平段二27和折弯段二28,折弯段二28的下端与右侧扶手底板24前端连接,上端与水平段二27连接,水平段二27的下端面与连接柱二26上端连接,连接柱二26下端与右侧扶手底板24的中部固定连接;右侧扶手底板24的左端面与车厢骨架焊接总成1的右部外杆体15固定连接;水平段二27的另一端连接有折弯连接段二29;

33.如图6所示,后围板焊接总成4包括沿车厢宽度方向设置的框架30,所述框架30的长度与大长方形框架的长边相适配,其宽度与车厢骨架焊接总成1及左轮罩围板焊接总成2或右轮罩围板焊接总成3的高度之和相适配;

34.框架上部长边31的中部下端面连接有固定板32,所述固定板32的下端与大长方形框架长边的上端面连接;框架上部长边31的左右两端分别与折弯连接段一23和折弯连接段二29固定连接;

35.框架30下部长边33与车厢骨架焊接总成1的下端固定连接;

36.框架30左右短边分别与左侧扶手底板18和右侧扶手底板24的后端连接;

37.如图1所示,在车厢骨架焊接总成1前端、左轮罩围板焊接总成2和右轮罩围板焊接总成3之间焊接有前围板34,所述前围板34由前外围板35和前内围板36焊接而成;

38.在左轮罩围板焊接总成2的外侧和内侧分别焊接左轮罩外围板37和左轮罩内围板38,所述左轮罩外围板的高度与后围板焊接总成相适配,其下端面为向上延伸的弧形半圆;左轮罩内围板的高度和形状与左轮罩围板焊接总成相适配;左轮罩外围板和左轮罩内围板的后端分别与框架左侧短边39的一端连接;

39.在右轮罩围板焊接总成3的外侧和内侧分别焊接右轮罩外围板40和右轮罩内围板41,所述右轮罩外围板的高度与后围板焊接总成相适配,其下端面为向上延伸的弧形半圆;右轮罩内围板的高度和形状与右轮罩围板焊接总成相适配;右轮罩外围板和右轮罩内围板的后端分别与框架右侧短边42的一端连接;

40.在后围板焊接总成4的外侧和内侧分别焊接后外围板43和后内围板44,所述后外围板和后内围板的左右两端分别与框架左侧短边和右侧短边的另一端连接;

41.在车厢骨架焊接总成1的上端固定连接车厢内部底板45。

42.为了进一步提高车厢整体的强度,所述的前外围板、前内围板、左轮罩外围板、左轮罩内围板、右轮罩外围板、右轮罩内围板、后外围板和后内围板均为冷冲成型外板加强板,且其端面上均设有冲压造型46。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1