基于汽车平台化前风窗支撑结构的支架的制作方法

1.本发明涉及涉及汽车车身领域,尤其涉及一种基于汽车平台化前风窗支撑结构的支架。

背景技术:

2.随着汽车市场竞争越来越激烈,对研发周期和单车成本要求不断加高,汽车厂家为了缩短研发周期、提高零部件通用化率以及降低零部件的成本等,都再努力实现平台化的研发或者生产,使同一规格的零部件能满足多种车型的汽车。

3.现有单车车型设计,如图1所示,是根据前风窗玻璃4位置为基准,进行前壁板2位置设计,其只需要满足一个车型,故前风窗支撑结构3与前壁板2的x向间距d1就较小,不需要对其结构进行加强处理。

4.平台化多车型设计,如图2所示,以前壁板2位置为基准,每个车型前风窗玻璃4位置不一样,如suv为了追求乘坐空间,前风窗玻璃4设计就靠前,前风窗支撑结构3与前壁板2在x向的间距d2就较大,然而轿车为了体态以及整体布局的考虑,前风窗玻璃4-1设计就靠后,前风窗支撑结构3-1与前壁板2在x向间距d3就较小。故平台化车型中前风窗玻璃靠前的车型的前风窗支撑结构3与前壁板2的x向间距d2就较大,导致前风窗支撑结构的强度不足的问题,需要对其结构进行加强处理。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的是提供一种基于汽车平台化前风窗支撑结构的支架,解决目前平台化车型中前风窗与前壁板x向间距大,导致前风窗支撑结构的强度不足的问题;另外,实现平台化多车型设计,以能缩短研发周期、提高零部件通用化率以及降低零部件的成本。

6.本发明的技术方案是这样实现的:基于汽车平台化前风窗支撑结构的支架,其特征在于:包括横梁和中间支架,所述横梁呈横向设置,中间支架呈竖向设置,中间支架下端连接在横梁中部。这样,通过相连接的横梁和中间支架形成的加强结构,显著增强了前风窗支撑结构的强度,即使在前风窗与前壁板x向间距大的情况下,也能满足平台化多车型设计的要求。

7.进一步的:横梁两端都设置有侧端固定孔,横梁通过在两端的侧端固定孔穿入螺栓或拧入螺钉后固定。

8.进一步的:中间支架的竖向中心线与横梁的竖向中心线重合。这样,中间支架设置在横梁的中心,增强横梁的受力薄弱部位的强度。

9.进一步的:中间支架下端设置有下固定孔,在横梁中部设置有中间固定孔,下固定孔与中间固定孔一一对应,中间支架下端通过在固定孔和中间固定孔穿入铆钉或销轴,或者螺钉或螺栓而与横梁连接。这样,中间支架与横梁之间,通过在对应的固定孔内穿入铆钉或销轴,或者螺钉或螺栓而连接,便于安装或拆卸,也便于连接操作。

10.进一步的:所述横梁,整体是薄片状,在左右两端都设置有阶梯状平台。

11.进一步的:所述的侧端固定孔分别设置在两端的阶梯状平台上。

12.进一步的:每一侧的侧端固定孔为两个,上下排列,中心线相重合。

13.进一步的:所述的中间支架,呈l型结构,竖向段的下端向外弯折形成水平段。这样,竖向布置的中间支架的下端的水平段与横向设置的横梁的表面能够很好的贴合,形成平面接触和配合,便于提高稳定性;而且便于连接操作。

14.进一步的:所述的下固定孔设置在水平段上。

15.一种汽车,包括前风窗支撑结构,其特征在于,在前风窗支撑结构上设置有前述的基于汽车平台化前风窗支撑结构的支架,横梁通过在两端的侧端固定孔内穿入螺栓或拧入螺钉后固定在前风窗支撑结构的左、右固定点上;中间支架下端连接在横梁中部,中间支架上端通过若干个上固定孔固定在前风窗支撑结构上。这样的前风窗支撑结构,通过横梁与中间支架连接形成受力加强结构,增强了前风窗支撑结构的强度,满足平台化多车型设计的要求。

16.总之,本发明基于汽车平台化前风窗支撑结构的支架具有如下有益效果:1、本发明通过相连接的横梁和中间支架形成的加强结构,显著增强了前风窗支撑结构的强度,即使在前风窗与前壁板x向间距大的情况下,也能满足平台化多车型设计的要求。

17.2、本发明即使在前风窗与前壁板x向间距大的情况下,也实现了平台化多车型设计,能缩短研发周期、提高零部件通用化率以及降低零部件的成本,增强车辆的市场竞争力。

附图说明

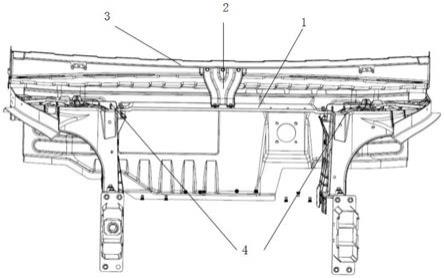

18.图1为现有技术的车型前风窗支撑结构与前壁板x向距离结构图;图2为平台设计中两种车型的前风窗支撑结构与前壁板x向距离结构图;图3为本发明支架连接示意图;图4—1为本发明中间支架主视图;图4—2为本发明中间支架右视图;图5为本发明横梁结构示意图。

19.图中: 1—横梁、2—中间支架、3—前风窗支撑结构、4—固定点、5—上固定孔、6—下固定孔、7—中间固定孔、8—侧端固定孔。

具体实施方式

20.下面接合附图对本发明做进一步的详细说明:如图3—图5所示,本发明的一种基于汽车平台化前风窗支撑结构的支架,包括横梁1和中间支架2,所述横梁1呈横向设置,中间支架2呈竖向设置,中间支架2下端连接在横梁1中部,较佳的结构是中间支架2的竖向中心线与横梁1的竖向中心线重合,即设置在横梁1的竖向对称中心位置上。

21.横梁1两端都设置有侧端固定孔8,横梁1通过在两端的侧端固定孔8穿入螺栓或拧入螺钉后固定在前风窗支撑结构的左、右固定点4上,连接在左右固定点4上,图中所示的固

定点4是轮毂包;图中所示,在横梁1每端的侧端固定孔8为两个,该两个侧端固定孔8上下排列,中心线相重合;中间支架2下端设置有下固定孔6,在横梁1中部设置有中间固定孔7,下固定孔6与中间固定孔7一一对应,中间支架2下端通过在固定孔6和中间固定孔7穿入铆钉或销轴,或者螺钉或螺栓而与横梁1连接,固定在横梁1的中间固定孔7处;图中所述的下固定孔6为两个。中间支架2上端设置有多个上固定孔5,图中所示是三个上固定孔5,三个上固定孔5处于等高的位置,即三个上固定孔5的横向中心线相重合;装配时,中间支架2上端通过三个上固定孔5固定在前风窗支撑结构3上。

22.本发明的横梁1,整体是薄片状,在左右两端都设置有阶梯状平台,所述的侧端固定孔8分别设置在两端的阶梯状平台上,便于装配时的位置避让和连接操作。

23.本发明的中间支架2,呈l型结构,竖向段的下端向外弯折形成水平段,构成l型,下固定孔6设置在该水平段上;这样,在中间支架2下端与横梁1相连接时,竖向布置的中间支架2的下端的水平段与横向设置的横梁1的表面能够很好的贴合,形成平面接触和配合,便于提高稳定性,而且便于在下固定孔6和中间固定孔7穿入连接的铆钉或销轴,或者螺钉或螺栓,连接操作方便、快捷。

24.一种汽车,包括前风窗支撑结构3,在前风窗支撑结构3上设置有加强结构,所述的加强结构包括横梁1和中间支架2,横梁1通过在两端的侧端固定孔8内穿入螺栓或拧入螺钉后固定在前风窗支撑结构的左、右固定点4上;中间支架2呈竖向设置,中间支架2下端连接在横梁1中部,中间支架2上端通过若干个(三个)上固定孔5固定在前风窗支撑结构3上。横梁1和中间支架2之间,以及两者与前风窗支撑结构3之间具体的连接,采用前述的连接方式和连接结构,形成稳固的加强结构,显著增强了前风窗支撑结构的强度,即使在前风窗与前壁板x向间距大的情况下,也能满足平台化多车型设计的要求。

25.最后需要说明的是,本发明的上述实例仅仅是为说明本发明所作的举例,而并非是对本发明的实施方式的限定。尽管申请人参照较佳实施例对本发明进行了详细说明,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1