基于废旧铅酸电池回收工艺的中转装置的制作方法

1.本发明涉及废旧电池回收技术领域,具体是基于废旧铅酸电池回收工艺的中转装置。

背景技术:

2.铅酸电池是一种电极主要由铅及其氧化物制成且电解液是硫酸溶液的蓄电池,铅酸电池放电状态下,正极主要成分为二氧化铅,负极主要成分为铅,充电状态下,正负极的主要成分均为硫酸铅,废旧铅酸电池报废后若直接丢弃会对环境带来严重危害,因此需要对废旧铅酸电池进行回收处理并再利用。

3.目前在废旧铅酸电池的回收过程中需要使用中转装置对废旧铅酸电池进行中转输送,现有中转装置一般通过中转箱装载废旧铅酸电池,并将中转箱放置在中转推车上,通过中转推车进行输送,但在实际中转过程中中转箱会不断波动甚至翻倒,中转过程存在安全隐患,且无法实现对中转安全情况进行监控并自动调节以维持稳定,难以保证中转过程的安全顺利进行。

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于提供基于废旧铅酸电池回收工艺的中转装置,通过装载分析单元在中转前进行装载分析,在保证中转效率的同时又提高了中转安全性,通过安全维稳单元进行维稳分析,实现中转过程的自动维稳调节,保证了中转过程的安全,且通过净化分析单元进行净化分析,酸气净化组件进行酸气净化,减轻因内部酸气泄漏或散开而对环境和操作人员身体健康带来的危害,进一步提高设备的安全性能,解决了现有技术中的中转箱会不断波动甚至翻倒,中转过程存在安全隐患,且无法实现对中转安全情况的监控和自动调节以维持稳定,难以保证中转过程安全顺利进行的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.基于废旧铅酸电池回收工艺的中转装置,包括装载输送组件和控制面板,装载输送组件由移动输送座和安装在其上方的装载板组成,且装载板的顶部通过螺栓固定安装有竖板和定位矩形板,所述定位矩形板上开设有对中转箱进行底部定位的定位槽,且中转箱上安装有酸气净化组件;所述竖板上安装有升降平移机构,所述升降平移机构作用于测压定位组件,且测压定位组件对中转箱进行固定和施压检测;

8.控制面板安装在竖板上,且控制面板包括处理器、装载分析单元、安全维稳单元和警报显示单元,处理器生成装载分析信号并将装载分析信号发送至装载分析单元,装载分析单元接收到装载分析信号后进行装载分析并生成箱高异常信号、箱重异常信号、装载异常信号、稳载信号或低载信号,且将箱高异常信号、箱重异常信号、装载异常信号、稳载信号和低载信号发送至处理器;处理器将箱高异常信号、箱重异常信号、装载异常信号或低载信号发送至警报显示单元,警报显示单元进行显示和发出警报;

9.处理器将稳载信号发送至安全维稳单元,安全维稳单元接收到稳载信号后进行维稳分析并生成安全信号或维稳信号,且将安全信号或维稳信号发送至处理器,处理器接收到安全信号时不发出控制指令,处理器接收到维稳信号后发出控制指令至装载输送单元和测压定位组件,降低装载输送单元在下一分析区间的输送速度且加大测压定位组件对中转箱的压力。

10.进一步的,所述测压定位组件包括顶座和侧板,所述顶座上开设有开口朝下的凹槽,且顶座的顶部与升降平移机构连接,所述侧板的数目为两组并位于顶座的下方,两组侧板相对的一面均通过螺栓固定安装有侧压检测板,其中一组侧板的顶部安装有主动齿条,另一组侧板的顶部安装有从动齿条,且主动齿条和从动齿条均滑动安装于顶座的凹槽内;

11.所述顶座的凹槽中部安装有中转齿轮,且中转齿轮啮合连接主动齿条和从动齿条;所述顶座的侧壁通过侧向安装架固定有侧向气缸,且侧向气缸的伸出端与其中一组侧板连接;所述顶座的底部固定安装有下压气缸,所述下压气缸的伸出端安装有下压检测板,且下压检测板向下压住中转箱的顶部,两组侧压检测板抵住中转箱的两侧,下压检测板和侧压检测板上均安装有压力传感器。

12.进一步的,所述移动输送座的顶部开设有缓冲减震槽,所述装载板的底部通过螺栓固定有连接板,所述缓冲减震槽内固定安装有水平设置的固定杆,且固定杆的外表面均匀设置有阻尼凸起,所述连接板的底部安装有斜向对称杆,所述固定杆的两端滑动安装有滑动块,两组滑动块之间通过缓冲弹簧连接,且斜向对称杆的另一端与对应的滑动块连接。

13.进一步的,装载分析过程具体如下:

14.获取到中转箱的箱体高度和箱体重量,箱体重量为中转箱自身重量和内部所装载废旧铅酸电池重量之和;获取预设箱高阈值和预设箱重阈值,并比较中转箱的箱体高度和预设箱高阈值以及比较中转箱的箱体重量与预设箱重阈值;

15.若中转箱的箱体高度大于箱高阈值,则生成箱高异常信号,若中转箱的箱体重量大于箱重阈值时,则生成箱重异常信号;若中转箱的箱体高度小于等于预设箱高阈值且中转箱的箱体重量小于等于预设箱重阈值,则进行赋值求和分析,通过赋值求和分析获取到中转箱的装载值;

16.若中转箱的装载值大于预设装载阈值,则生成装载异常信号;若中转箱的装载值小于等于预设装载阈值,则将中转箱的装载值与预设装载阈值进行相减取绝对值处理,分析计算得到中转箱的装载偏离值;若中转箱的装载偏离值小于等于预设偏离阈值,则生成稳载信号,若中转箱的装载偏离值大于预设偏离阈值,则生成低载信号。

17.进一步的,维稳分析的具体过程如下:

18.在接收到稳载信号并开始进行废旧铅酸电池中转时,以装载输送组件此次中转输送的开始时刻作为分析起始点来预先设置分析区间,并将预设分析区间标记为i,i=1,2,

…

n,n为正整数,在预设分析区间内等时距设定分析时间点,并将预设分析区间内的分析时间点标记为ip,p=1,2,

…

m,m为正整数;

19.中转过程中,通过分析得到装载输送组件在当前分析区间的振安值zazi,获取到装载输送组件在当前分析区间内各个分析时间点的实时运动速度并标记为实速值ssip,剔除其中的最大值和最小值并对剩余的实速值进行求和取均值计算,经过计算后得到当前分析区间的均速值jszi,同理获取得到当前分析区间下压检测板的下压均值xjzi和侧压检测

板的侧压均值cjzi;

20.获取到装载输送组件的装载值,并对装载值、振安值、均速值、下压均值和侧压均值进行赋值求和分析以得到当前分析区间的稳安系数waxi;若稳安系数小于等于预设稳安阈值,则生成安全信号,若稳安系数大于预设稳安阈值,则生成维稳信号。

21.进一步的,振安值的分析获取方法如下:

22.获取到装载板在当前分析区间内各个分析时间点的振动幅度并标记为实时振幅值zfip,以时间为横轴且以振动幅度为竖轴建立时间振幅二维坐标系,按照时间顺序将装载板在对应分析区间内的多组实时振幅值标记在时间振幅二维坐标系中以形成多个振幅坐标点,且在时间振幅二维坐标系中通过线段将各组振幅坐标点一一连接起来形成对应分析区间的振幅曲线;

23.将预设振幅值yz代入时间振幅二维坐标系中并生成预设振幅直线,获取到振幅曲线上位于预设振幅直线上方的振幅坐标点数目并标记为超振数量czsi,将超振数量除以振幅坐标点数目并获取到当前分析时间区间的超振比czbi,以及获取到预设振幅直线与其上方振幅曲线之间所围成区域的面积并标记为超振面积czmi,将当前分析区间内的超振比和超振面积进行赋值求和计算以得到振安值zazi。

24.进一步的,控制面板还包括净化分析单元,所述酸气净化组件与净化分析单元通信连接,且酸气净化组件包括酸气净化箱、送风箱、密封筒和中心旋转管,所述送风箱设置于酸气净化箱的上方并与中转箱的侧壁固定连接,所述送风箱内安装有风机,且酸气净化箱内开设有连通风机出风口的输送通道;所述中心旋转管竖直设置于酸气净化箱内,且中心旋转管的底端安装有与外界连通的排放检测管;

25.所述酸气净化箱的顶部通过电机座固定安装有转换电机,且转换电机的输出端通过传动齿轮与中心旋转管啮合传动连接;所述密封筒的数目为多组并围绕中心旋转管呈环形阵列分布,且密封筒与中心旋转管通过单向输出管连通,所述密封筒的顶部通过螺丝固定有安装压紧盘,所述安装压紧盘的底部设有酸气净化筒,所述酸气净化筒位于密封筒内,且安装压紧盘上开设有输入口。

26.进一步的,净化分析单元用于进行净化分析,净化分析过程具体如下:

27.采集到中转箱内的酸气浓度数据并标记为酸浓值snzi,若中转箱内的酸浓值小于等于预设酸浓阈值,则生成酸气正常信号,若中转箱内的酸浓值大于预设酸浓阈值,则生成酸气异常信号;在生成酸气异常信号后,净化分析单元发出净化指令至酸气净化组件,酸气净化组件进行酸气净化;

28.酸气净化过程中,采集到风机的送风速度并标记为风速值fszi,将酸浓值除以风速值得到浓速比nsbi,若浓速比位于预设浓度范围内,则判定风速正常,若浓速比大于预设浓度范围的最大值,则判定风速过慢,若浓速比小于预设浓度范围的最小值,则判定风速过快;

29.在判定风速正常时,采集到排放检测管所排出气体的酸气浓度数据并标记为排酸值pszi,若排酸值大于等于预设排酸阈值,则判定净化异常,若排酸值小于预设排酸阈值,则判定净化正常。

30.进一步的,在生成酸气异常信号后,净化分析单元发出净化指令至酸气净化组件,酸气净化组件启动,风机将中转箱内的酸气输送至与输送通道连通的酸气净化筒中,酸气

经过净化后进入密封筒中,密封筒通过单向输出管将气体输送至中心旋转管中,排放检测管将净化后的气体排出;

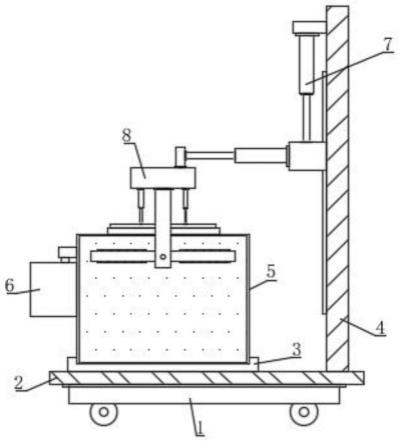

31.在判定风速过慢时,净化分析单元发出调节指令至酸气净化组件,风机的送风速度加快,在判定风速过快时,净化分析单元发出调节指令至酸气净化组件,风机的送风速度减缓;在判定净化异常时,净化分析单元发出转换指令至酸气净化组件,酸气净化组件启动,转换电机通过传动齿轮使中心旋转管进行转动,中心旋转管带动各组密封筒转动一定角度,以使当前酸气净化筒与输送通道分离且下一组酸气净化筒与输送通道相通。

32.与现有技术相比,本发明的有益效果是:

33.1、本发明中,通过升降平移机构实现中转箱的升降和平移,方便对中转箱进行取放,不需人工进行中转箱的上料搬运和下料搬运,既节省了人力又提高了上下料效率,定位槽对中转箱进行底部定位,测压定位组件对中转箱进行夹紧固定,缓冲弹簧和阻尼凸起相互配合以实现对装载板的缓冲减震,有助于减轻中转箱在中转过程中的波动,更能防止中转箱在中转过程中翻倒,中转过程更加安全;

34.2、本发明中,通过装载分析单元在中转前进行装载分析,操作人员基于分析结果及时更换中转箱或降低中转箱内废旧铅酸电池重量以保证中转安全性或增加中转箱内废旧铅酸电池重量以提高中转效率,在保证中转效率的同时又提高了中转安全性;

35.3、本发明中,通过安全维稳单元进行维稳分析并生成安全信号或维稳信号,实现对中转过程的安全监控,且在生成维稳信号后降低输送速度并加大对中转箱的夹紧压力,提高对中转箱的夹紧固定程度以降低中转箱的波动以及减小松脱的可能性,实现了中转过程的自动维稳调节,保证了中转过程的安全;

36.4、本发明中,通过酸气净化组件进行酸气净化,减轻因内部酸气泄漏或散开而对环境和操作人员身体健康带来的危害,通过净化分析单元进行净化分析,实现对中转箱内酸气的自动净化处理,自动化和智能化程度高,在酸气净化过程中实现对风速的自动调节,既能避免风速过快而影响净化效果又能避免风速过慢而影响净化效率,在提高净化效率的同时又保证了净化效果,且不仅能够对酸气净化筒的净化效果进行合理分析,还能够基于分析结果自动进行酸气净化筒的切换,保证了酸气净化过程的顺利有效进行。

附图说明

37.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明;

38.图1为本发明的系统框图;

39.图2为本发明的整体结构示意图;

40.图3为图2中测压定位组件的放大图;

41.图4为本发明中测压定位组件的左视图;

42.图5为本发明中移动输送座和装载板的连接示意图;

43.图6为本发明中定位矩形板的立体图;

44.图7为本发明中酸气净化组件的结构示意图;

45.图8为本发明中中心旋转管和密封筒的连接示意图(俯视);

46.图9为本发明中密封筒和酸气净化筒的连接示意图。

47.附图标记:1、移动输送座;2、装载板;3、定位矩形板;4、竖板;5、中转箱;6、酸气净

化组件;7、升降平移机构;8、测压定位组件;11、缓冲减震槽;21、连接板;22、斜向对称杆;23、滑动块;24、固定杆;25、缓冲弹簧;26、阻尼凸起;31、定位槽;61、酸气净化箱;62、送风箱;63、风机;64、输送通道;65、密封筒;66、中心旋转管;67、单向输出管;68、排放检测管;69、转换电机;610、传动齿轮;611、酸气净化筒;612、安装压紧盘;613、输入口;81、顶座;82、侧板;83、下压检测板;84、侧压检测板;85、下压气缸;86、侧向安装架;87、侧向气缸;88、主动齿条;89、从动齿条;810、中转齿轮。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例一:

50.如图1-4和图6所示,本发明提出的基于废旧铅酸电池回收工艺的中转装置,包括装载输送组件和控制面板,装载输送组件由移动输送座1和安装在其上方的装载板2组成,移动输送座1通过电力驱动,且装载板2的顶部通过螺栓固定安装有竖板4和定位矩形板3,定位矩形板3的顶部开设有定位槽31,定位槽31对中转箱5进行底部定位;竖板4上安装有升降平移机构7,测压定位组件8对中转箱5进行固定和施压检测,升降平移机构7作用于测压定位组件8以实现中转箱5的升降和平移,方便对中转箱5进行取放,不需人工进行中转箱5的上料搬运和下料搬运,既节省了人力又提高了上下料效率;

51.测压定位组件8包括顶座81和侧板82,顶座81上开设有开口朝下的凹槽,且顶座81的顶部与升降平移机构7连接,侧板82的数目为两组并位于顶座81的下方,两组侧板82相对的一面均通过螺栓固定安装有侧压检测板84,其中一组侧板82的顶部安装有主动齿条88,另一组侧板82的顶部安装有从动齿条89,且主动齿条88和从动齿条89均滑动安装于顶座81的凹槽内;顶座81的凹槽中部安装有中转齿轮810,且中转齿轮810啮合连接主动齿条88和从动齿条89;顶座81的侧壁通过侧向安装架86固定有侧向气缸87,且侧向气缸87的伸出端与其中一组侧板82连接;顶座81的底部固定安装有下压气缸85,下压气缸85的伸出端安装有下压检测板83;

52.在中转过程中,下压检测板83向下压住中转箱5的顶部,两组侧压检测板84抵住中转箱5的两侧,实现对中转箱5的夹紧固定,有助于减轻中转箱5在中转过程中的波动,更能防止中转箱5在中转过程中翻倒,下压检测板83和侧压检测板84上均安装有压力传感器,压力传感器用于检测下压力和侧压力;当需要松开对中转箱5的固定时,侧向气缸87收缩并拉动与其连接的侧向安装架86,从而拉动主动齿条88,主动齿条88带动中转齿轮810转动,中转齿轮810带动从动齿条89进行运动,主动齿条88和从动齿条89之间的距离不断增大,从而两组侧压检测板84松开中转箱5的两侧,且通过下压气缸85使下压检测板83上升,下压检测板83不再压住中转箱5的顶部,此时中转箱5处于松开状态,操作简单,方便固定和松开;

53.控制面板安装在竖板4上,且控制面板包括处理器、装载分析单元、安全维稳单元和警报显示单元,处理器生成装载分析信号并将装载分析信号发送至装载分析单元,装载分析单元接收到装载分析信号后进行装载分析,装载分析过程具体如下:

54.步骤s1、获取到中转箱5的箱体高度xg和箱体重量xz,箱体重量为中转箱5自身重量和内部所装载废旧铅酸电池重量之;获取预设箱高阈值和预设箱重阈值并标记为xgt、xzt;

55.步骤s2、比较中转箱5的箱体高度xg和预设箱高阈值xgt以及比较中转箱5的箱体重量xz与预设箱重阈值xzt,若中转箱5的箱体高度xg大于箱高阈值xgt,则生成箱高异常信号,若中转箱5的箱体重量xz大于箱重阈值xzt时,则生成箱重异常信号;若中转箱5的箱体高度xg小于等于预设箱高阈值xgt且中转箱5的箱体重量xz小于等于预设箱重阈值xzt,则通过赋值求和公式zku=a1*xg+a2*xz进行分析以获取到中转箱的装载值,其中,a1和a2为预设比例系数,a1<a2且两者的取值均大于零,优选的,a1=1.362,a2=1.528;

56.需要说明的是,装载值zku的数值大小用于反映中转箱5的装载安全状况,装载值zku的数值大小与中转箱5的箱体高度xg和箱体重量xz均呈正比,且装载值zku的数值越大则代表装载安全状况越差;

57.步骤s3、获取中转箱5的装载阈值并标记为zkut,若中转箱5的装载值zku大于预设装载阈值zkut,则生成装载异常信号;若中转箱5的装载值zku小于等于预设装载阈值zkut,则将中转箱5的装载值zku与预设装载阈值zkut进行相减取绝对值处理,即通过公式zpz=|zku-zkut|进行分析计算,经过计算后得到中转箱5的装载偏离值zpz;

58.获取到中转箱5的装载偏离阈值并标记为zpzt,若中转箱5的装载偏离值zpz小于等于预设偏离阈值zpzt,则生成稳载信号,若中转箱5的装载偏离值zpz大于预设偏离阈值zpzt,则生成低载信号;

59.装载分析单元将稳载信号、箱高异常信号、箱重异常信号、装载异常信号或低载信号发送至处理器,处理器将箱高异常信号、箱重异常信号、装载异常信号或低载信号发送至警报显示单元,警报显示单元进行显示和发出警报;操作人员在了解到当前处于箱高异常时选择更换中转箱5,在了解到当前处于箱重异常和装载异常时及时降低中转箱5内废旧铅酸电池重量,在了解到当前处于低载状态时及时增加中转箱5内废旧铅酸电池重量以提高中转效率;在处理器接收到稳载信号后表明此时可以进行中转,接下来即将进行中转;

60.且处理器将稳载信号发送至安全维稳单元,安全维稳单元接收到稳载信号后进行维稳分析并生成安全信号或维稳信号,维稳分析的具体过程如下:

61.步骤l1、在接收到稳载信号并开始进行废旧铅酸电池中转时,以装载输送组件此次中转输送的开始时刻作为分析起始点来预先设置分析区间,并将预设分析区间标记为i,i=1,2,

…

n,n为正整数,在预设分析区间内等时距设定分析时间点,并将预设分析区间内的分析时间点标记为ip,p=1,2,

…

m,m为正整数;

62.步骤l2、中转过程中,通过分析得到装载输送组件在当前分析区间的振安值zazi,振安值的分析获取方法如下:

63.步骤l21、获取到装载板2在当前分析区间内各个分析时间点的振动幅度并标记为实时振幅值zfip,以时间为横轴且以振动幅度为竖轴建立时间振幅二维坐标系,按照时间顺序将装载板2在对应分析区间内的多组实时振幅值标记在时间振幅二维坐标系中以形成多个振幅坐标点,且在时间振幅二维坐标系中通过线段将各组振幅坐标点一一连接起来形成对应分析区间的振幅曲线;

64.步骤l22、将预设振幅值yz代入时间振幅二维坐标系中并生成预设振幅直线,预设

振幅直线与横轴平行并位于其上方,获取到振幅曲线上位于预设振幅直线上方的振幅坐标点数目并标记为超振数量czsi,将超振数量除以振幅坐标点数目,即通过相除公式czbi=czsi/m进行计算以得到超振比czbi;

65.步骤l23、获取到预设振幅直线与其上方振幅曲线之间所围成区域的面积并标记为超振面积czmi,通过公式zazi=a3*czbi+a4*czmi并代入上述数据进行分析,分析计算后得到装载板2在当前分析区间的振安值zazi;其中,其中,a1和a2为固定数值的预设比例系数,a3>a4且两者的取值均大于零,优选的,a3=2.635,a4=2.417;

66.需要说明的是,振安值zazi的数值大小与超振比czbi和超振面积czmi的数值均呈正比,振安值zazi的数值越大则表明中转过程中中转箱5所收到的晃荡波动程度越大,中转过程越不稳定,反之,则表明中转箱5在当前分析区间内的中转过程越稳定;

67.步骤l3、获取到装载输送组件在当前分析区间内各个分析时间点的实时运动速度并标记为实速值,剔除其中的最大值和最小值并对剩余的实速值进行求和取均值计算,经过计算后得到当前分析区间的均速值jszi,同理获取得到当前分析区间下压检测板83的下压均值并标记为xjzi和侧压检测板84的侧压均值并标记为cjzi;

68.步骤l4、通过公式并代入装载值zku、振安值zazi、均速值jszi、下压均值xjzi和侧压均值cjzi进行计算,通过分析计算后得到当前分析区间的稳安系数waxi;其中,b1、b2、b3、b4为固定数值的预设比例系数,且0<b1<b2<b3<b4,优选的,b1=1.342,b2=1.387,b3=1.443,b4=1.491;

69.需要说明的是,稳安系数waxi的数值大小与均速值jszi、振安值zazi和装载值zku均呈正比关系,且与下压均值xjzi和侧压均值cjzi均呈反比关系,稳安系数waxi的数值大小用于反映当前分析区间内的中转安全状况,稳安系数waxi的数值越小则代表当前分析区间内的中转过程越安全,反之则代表中转过程越不安全;若稳安系数waxi小于等于预设稳安阈值waxt,则生成安全信号,若稳安系数waxi大于预设稳安阈值waxt,则生成维稳信号;

70.安全维稳单元生成安全信号或维稳信号后将安全信号或维稳信号发送至处理器,处理器接收到安全信号时不发出控制指令,处理器接收到维稳信号后发出控制指令至装载输送单元和测压定位组件8,降低装载输送单元在下一分析区间的输送速度且加大测压定位组件8对中转箱5的压力,提高对中转箱5的夹紧固定程度,以降低中转箱5的波动以及减小松脱的可能性,保证中转过程的安全。

71.实施例二:

72.如图5所示,本实施例与实施例1的区别在于,移动输送座1的顶部开设有缓冲减震槽11,装载板2的底部通过螺栓固定有连接板21,缓冲减震槽11内固定安装有水平设置的固定杆24,固定杆24的数目为多组,且固定杆24的外表面均匀设置有阻尼凸起26,优选的,阻尼凸起26为半圆状并由橡胶耐磨材料制成,连接板21的底部安装有斜向对称杆22,固定杆24的两端滑动安装有滑动块23,两组滑动块23之间通过缓冲弹簧25连接,且斜向对称杆22的另一端与对应的滑动块23连接,在中转过程中,同组的两个滑动块23不断挤压缓冲弹簧25,缓冲弹簧25和阻尼凸起26相互配合以实现对装载板2的缓冲减震,有助于降低中转箱5在中转过程中的波动,中转过程更加稳定。

73.实施例三:

74.在上述实施例中,由于中转箱5中装载有废旧铅酸电池或其回收加工产物,因此在中转过程中存在内部酸液挥发的现象,内部酸液挥发成酸气后不仅容易在中转过程中泄漏出来,还容易在到达目的地输出时瞬间散开,对环境和操作人员的身体健康带来极大危害,如图7-9所示,本实施例与实施例1、实施例2的区别在于,中转箱5上安装有酸气净化组件6,具体而言,酸气净化组件6包括酸气净化箱61,送风箱62设置于酸气净化箱61的上方,且送风箱62与中转箱5的侧壁固定连接,送风箱62内安装有风机63,且酸气净化箱61内开设有连通风机63出风口的输送通道64;中心旋转管66竖直设置于酸气净化箱61内,排放检测管68固定安装在酸气净化箱61的底部并与外界连通,且中心旋转管66的底端与排放检测管68连接;

75.密封筒65与中心旋转管66通过单向输出管67连通,单向输出管67单向输出管67通过设置单向阀实现气体的单向输出,密封筒65的顶部通过螺丝固定有安装压紧盘612,安装压紧盘612的底部设有酸气净化筒611,酸气净化筒611位于密封筒65内,且安装压紧盘612上开设有输入口613,通过启动风机63将中转箱5内的酸气输送至与输送通道64连通的酸气净化筒611中,酸气净化筒611上均匀分布细孔,酸气经过净化后进入密封筒65中,密封筒65通过单向输出管67将气体输送至中心旋转管66中,排放检测管68将净化后的气体排出,实现对中转箱5内所释放酸气的处理;

76.酸气净化箱61的顶部通过电机座固定安装有转换电机69,且转换电机69的输出端和中心旋转管66上均安装有传动齿轮610,且两者通过传动齿轮610啮合传动连接,进一步而言,密封筒65的数目为多组并围绕中心旋转管66呈环形阵列分布,在当前的酸气净化筒611净化效果下降时,酸气净化组件6进行酸气净化筒611的切换,具体为:启动转换电机69,转换电机69通过传动齿轮610使中心旋转管66进行转动,中心旋转管66带动各组密封筒65转动一定角度,以使当前酸气净化筒611与输送通道64分离且下一组酸气净化筒611与输送通道64相通,实现酸气净化筒611的切换,保证了酸气净化效果。

77.实施例四:

78.在实施例三中通过设置酸气净化组件6对中转箱5内的酸气进行净化处理,但其在使用过程中需要人工启动并对内部进行净化,自动化和智能化程度低,在净化过程中容易因风速过大而导致净化效果差或风速过小而导致净化效率低,且需要人工判断酸气净化筒611是否存在异常,若存在异常需要人工控制酸气净化筒611的切换,操作不便,不利于使用,如图1所示,本实施例与实施例1、实施例2、实施例3的区别在于,控制面板还包括净化分析单元,酸气净化组件6与净化分析单元通信连接,净化分析单元用于进行净化分析,净化分析过程具体如下:

79.采集到中转箱5内的酸气浓度数据并标记为酸浓值snzi,若中转箱5内的酸浓值snzi小于等于预设酸浓阈值snzt,则生成酸气正常信号,若中转箱5内的酸浓值snzi大于预设酸浓阈值snzt,则生成酸气异常信号;在生成酸气异常信号后,净化分析单元发出净化指令至酸气净化组件6,酸气净化组件6进行酸气净化,实现对中转箱5内酸气的自动净化处理,自动化和智能化程度高;

80.且在酸气净化过程中,采集到风机的送风速度并标记为风速值fszi,将酸浓值snzi除以风速值fszi得到浓速比nsbi,即nsbi=snzi/fszi;若浓速比nsbi大于预设浓度范围的最大值,则判定风速过慢,在判定风速过慢时,净化分析单元发出调节指令至酸气净化

组件6,风机63的送风速度加快;若浓速比nsbi小于预设浓度范围的最小值,则判定风速过快,在判定风速过快时,净化分析单元发出调节指令至酸气净化组件6,风机63的送风速度减缓;在酸气净化过程中实现对风速的自动调节,既能避免风速过快而影响净化效果又能避免风速过慢而影响净化效率,在提高净化效率的同时又保证了净化效果;

81.若浓速比nsbi位于预设浓度范围内,则判定风速正常,在判定风速正常时,采集到排放检测管68所排出气体的酸气浓度数据并标记为排酸值pszi,若排酸值pszi小于预设排酸阈值pszt,则判定净化正常;若排酸值pszi大于等于预设排酸阈值pszt,表明当前酸气净化筒611的处理效果差且需要更换,则判定净化异常,在判定净化异常时,净化分析单元发出转换指令至酸气净化组件6,酸气净化组件6进行酸气净化筒611的切换,不仅能够对酸气净化筒611的净化效果进行合理分析,还能够基于分析结果自动进行酸气净化筒611的切换,保证了酸气净化过程的顺利有效进行。

82.本发明的工作原理:使用时,通过升降平移机构7实现中转箱5的升降和平移,方便对中转箱5进行取放,不需人工进行中转箱5的上料搬运和下料搬运,既节省了人力又提高了上下料效率;在中转过程中,定位槽31对中转箱5进行底部定位,下压检测板83向下压住中转箱5的顶部,两组侧压检测板84抵住中转箱5的两侧,实现对中转箱5的夹紧固定,有助于减轻中转箱5在中转过程中的波动,更能防止中转箱5在中转过程中翻倒,且方便固定和松开中转箱5,操作简单,有助于使用;

83.通过装载分析单元在中转前进行装载分析,操作人员基于分析结果及时更换中转箱5或降低中转箱5内废旧铅酸电池重量以保证中转安全性或增加中转箱5内废旧铅酸电池重量以提高中转效率,在保证中转效率的同时又提高了中转安全性;通过安全维稳单元进行维稳分析并生成安全信号或维稳信号,实现对中转过程的安全监控,且在生成维稳信号后降低装载输送单元在下一分析区间的输送速度并加大测压定位组件8对中转箱5的压力,提高对中转箱5的夹紧固定程度以降低中转箱5的波动以及减小松脱的可能性,实现了中转过程中侧向压力、下压力和中转速度的自动适应性调节,保证了中转过程的安全。

84.上述公式均是去量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况进行设置。以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

85.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

86.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1