重型沙漠运输车车架总成的制作方法

1.本发明涉及一种运输车,特别是关于一种非标型号的沙漠运输车,具体涉及该运输车的车架结构。

背景技术:

2.沙漠运输车属于特种车辆,在沙漠和戈壁这类特殊的运输环境下,使得车辆的设计更加严峻,车辆的安全性和可靠性尤为重要。另外,由于在沙漠中路途坑洼不平、艰辛遥远,重型设备、大型物料等的运输需要超重吨位的沙漠运输车,大吨位的运输是节省人员和财力、物力消耗的理想之举,普通的车辆设计不能满足要求。现有的沙漠非标车辆,在技术上还有很多欠缺,其中包括车架的设计还不能满足大吨位重型运输要求,现有的车架只有一层,且是大截面,强度和刚性较差,承载力很小,在坑洼不平的扭曲道路上行驶受到扭曲力的作用,货箱前端位置车架容易发生断裂,另外,车架的选材、形状、结构、连接方式和尺寸上设计也不合理。

技术实现要素:

3.针对现有技术的不足,本发明提供一种重型沙漠运输车车架总成,采用双层小截面车架结构,每层车架采取特殊结构设计,且两层车架之间采用连接平板和特殊的刚柔结合连接结构连接成一体,使得车架整体强度和刚度增加,承载能力加强。

4.本发明所采用的技术方案如下:一种重型沙漠运输车车架总成,包括上层车架和下层车架,上下叠设,上层车架和下层车架在车尾部取齐,在车前端上层车架短于下层车架;所述上层车架由两根纵梁和10根横梁组成,两根纵梁呈“[ ]”型对称布置,10根横梁间隔搭撑在两根纵梁之间,每根横梁两端都设置连接板,所述连接板通过螺栓连接到纵梁上;其中,从前至后,第1、2横梁为弯管梁结构,第3、5、8横梁为直管梁结构,第4、6、7、9横梁为一种形式的平板梁结构,第10横梁为另一种形式的平板梁结构;所述下层车架由两根纵梁和11根横梁组成,两根纵梁呈“[”和“]”型对称布置,11根横梁间隔搭撑在两根纵梁之间,每根横梁两端都设置连接板,所述连接板通过螺栓连接到纵梁上;其中,从前至后,第1横梁和第11横梁通用,分别位于纵梁最前端和最后端,为五面包围全焊接箱式结构,开口朝里;第2、3、4、5、6横梁为弯管梁结构;第7、8、10横梁都为直管梁结构;第9横梁平梁结构;其中,所述第9横梁包括两个横梁本体和四个连接板,两个横梁本体呈“] [”型背对背设置,且分离,两个横梁本体在同一端的上翼面共同连接一连接板,在同一端的下翼面也共同连接一连接板,所述连接板为“l”型,一端与横梁本体翼面连接,另一端与纵梁腹板连接;所述上层车架和下层车架之间在侧面通过连接座结构连接,所述连接座结构包括上连接座和下连接座,所述上连接座包括附板,所述附板通过螺栓固定在所述上层车架上,所述附板上焊接有连接块,所述连接块上设置有螺栓通孔,所述连接块底部焊接有套筒,所

述套筒与螺栓通孔同心且相通;所述下连接座包括附板,所述附板通过螺栓固定在所述下层车架上,所述附板上焊接连接块,所述连接块上设置套筒孔,上、下连接座连接时所述套筒插入到所述套筒孔中,且在所述螺栓通孔和套筒内贯穿插入螺杆。

[0005]

优选地:所有纵梁和平板梁结构的横梁,都采用710l大梁钢。

[0006]

优选地:所述上层车架两根纵梁前端削减为斜边。

[0007]

优选地:所述下层车架内部有衬梁。

[0008]

优选地:所述上层车架的第4、6、7、9横梁,包括有横梁本体、加强筋和连接板,横梁本体两端的内侧面设置有加强筋,横梁本体端部连接连接板;横梁本体横为“[”型,包括上、下腹板和侧立板,在侧立板上设置有通孔;连接板为“[

”ꢀ

型,包括上、下翼面和纵翼面,上、下翼面分别与横梁本体的上、下腹板螺栓连接,纵翼面与纵梁连接;所述上层车架的第10横梁,包括有横梁本体和连接板,横梁本体比第4、6、7、9横梁本体宽;横梁本体横为“[”型,包括上、下腹板和侧立板,在侧立板上设置有通孔;上、下腹板两端分别连接一块连接板;连接板为“l”型;同一端的两块连接板上下相对布置,一个向下折弯,一个向上折弯。

[0009]

优选地:所述上层车架的第1、2横梁,弯管梁本体的直径、壁厚、折弯形状均与下层车架的第3号横梁相同。

[0010]

优选地:所述下层车架的第2横梁中心弯曲半径r600,弯曲弧度110

°

;第3横梁中心弯曲半径r1000,弯曲弧度150

°

,第4、5、6横梁中心弯曲半径r1000,弯曲弧度150

°

。

[0011]

优选地:从孔径大小关系讲,套筒孔>套筒>螺栓通孔>螺杆,所述螺杆在套筒内有余量。

[0012]

优选地:所述下连接座底部设置有碟簧,所述螺杆贯穿所述碟簧,且在所述碟簧底部由螺母锁紧。

[0013]

优选地:所述上层车架和下层车架侧面还设置有连接平板,所述连接平板为一平板,所述连接平板将所述上层车架、下层车架以及货箱、悬架共同连接。

[0014]

与现有技术相比,本发明的有益效果是:首先,采用双层车架结构,较以往的单层结构增加了承载力,使得车辆载重量大幅度提升;在每层车架间采用710l大梁钢作为纵梁和横梁材料,或者采用强度相当于此型号的弯管钢作为横梁材料,使其强度增加,满足承载力设计要求,且横梁兼顾平板梁和弯管梁的结合,在抗弯曲部位采用弯管梁,在主要承载部位采用平板梁,使其抗变形能力强。

[0015]

再者,采用双层小截面车架结构,单层结构梁截面高仅260-350,断裂可能性小。且,下层车架的纵梁腹板内侧设有衬梁,增加抗弯强度。

[0016]

再者,本发明采用上下两层车架,在两层车架之间通过连接平板和柔性连接座连接,该连接座通过特殊的连接块+套筒+螺杆结构形式,套筒和螺杆在垂向是自由活动的,两层车架之间也属于弹性连接,使得车体在受垂向力的时候,两车架不被损坏,在剪切力方向上,有套筒作为保护,壁厚近30公分,不会被横断,也保护内螺杆;再加上在中后轴位置设置

连接平板,将车架、货箱、悬架三者刚性连接,成为整体。

[0017]

由此本发明可以实现大吨位运输,净载重量达65吨,满载量达105吨,适应于沙漠或戈壁、泥泞等恶劣交通运输条件。

附图说明

[0018]

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。

[0019]

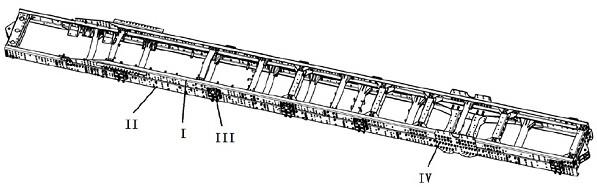

图1为本发明整体车架图;图2为本发明上层车架图;图3为上层车架第1横梁图;图4为上层车架第3横梁图;图5为上层车架第4横梁图;图6为上层车架第10横梁图;图7为下层车架图;图8为下层车架第1横梁正面图;图9为下层车架第1横梁背面图;图10为下层车架第2横梁图;图11为下层车架第3横梁图;图12为下层车架第4横梁图;图13为下层车架第7横梁图;图14为下层车架第9横梁图;图15为上、下层车架连接座连接图;图16为上连接座正面图;图17为下连接座正面图;图18为上、下层车架连接平板图。

具体实施方式

[0020]

下面结合附图和实施例对本发明进行详细的描述,其中附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明。但本领域的技术人员应该知道,以下实施例并不是对本发明技术方案作的唯一限定,凡是在本发明技术方案精神实质下所做的任何等同变换或改动,均应视为属于本发明的保护范围。

[0021]

说明:本文除特殊说明外,表示长、宽、高、厚等线性尺寸的单位都为mm,以下不一一标明。

[0022]

作为本发明的一大特点,是本发明车架分为上、下两层,防止货箱前端位置发生横断。参考图1,包括上层车架i和下层车架ii两部分。上层车架i位于下层车架ii的上面,上、下两层车架侧面通过连接座结构iii以及连接平板iv连接,下层车架ii长于上层车架i,后端取齐,前端下层车架ii长于上层车架i。车架总成外廓尺寸长宽高为:14910

×

1440

×

930。

[0023]

(一)上层车架参考图2,上层车架采用两根纵梁和10根横梁,第1~10横梁101~110,车架外宽1200,纵梁总长13140,采用710l大梁钢,内部无衬梁,截面尺寸260

×

100

×

10。两根纵梁呈“[ ]”型对称布置,上下折弯处内圆角半径为r12。两根纵梁前端削减为斜边,上边沿短下边沿长,是为了避让车头安装件。

[0024]

10根横梁间隔搭接在两根纵梁之间,沙漠运输车有三组车轮,从车头至车尾,第1横梁位于前轴中心线附近,第7横梁位于中轴中心线附近,第9横梁位于后轴中心线附近。

[0025]

第1、2横梁结构通用,只是外挂连接件不一样而已,都属于弯管梁,如图3所示,以第1横梁为例,包括弯管梁本体101-1、加强筋101-2和连接板101-3,弯管梁本体的直径、壁厚、折弯形状均与下层车架的对应位置横梁相同,仅管的长度略有不同,折弯弧度150度,半径r1000。弯管梁本体和加强筋、连接板间采用焊接结构,几片加强筋均布焊接在弯管梁本体端部外周面,连接板焊接在弯管梁本体端部断面上,加强筋同时和连接板也焊接,连接板上有螺栓孔,用于与纵梁腹板连接。连接板厚度14,加强筋厚度12。另外,弯管梁本体外侧面上焊接有外挂连接件102-4。管梁及板材均采用机械性能应与710l大梁钢相当且适合焊接的材料。

[0026]

第3、5、8横梁结构通用,只是外挂连接件不一样而已,都属于直管梁,如图4所示,以第3横梁为例,包括直管梁本体103-1和加强筋103-2、连接板103-3,直管梁本体外直径180,壁厚6。直管梁本体两端焊接加强筋和连接板,连接板是平面板,与纵梁腹板螺栓连接,板材厚14。在直管梁本体外壁上焊接有外挂连接件103-4。

[0027]

第4、6、7、9横梁通用,全部采用710l大梁钢,为平板梁结构。如图5所示,以第4横梁示例,横梁整体高度208,结构上包括有横梁本体104-1、加强筋104-2和连接板104-3,横梁本体横为“[”型(或者反向),包括上、下腹板和侧立板,在侧立板上设置有通孔;在横梁本体两端的内侧面设置有加强筋104-2;横梁本体端部连接连接板104-3;连接板104-3是“[

”ꢀ

型,包括上、下翼面和纵翼面,上、下翼面分别与横梁本体的上、下腹板螺栓连接,纵翼面与纵梁连接。横梁本体厚8,连接板厚14,连接板翼面宽度170,折弯内圆角半径r15。此处横梁端部的连接板为一整块“[

”ꢀ

型板,整块大板的强度要大于独立两块小板的强度。

[0028]

第10横梁,如图6所示,也为平板梁结构,采用710l大梁钢,包括有横梁本体110-1和连接板110-2,第10横梁的横梁本体比第4、6、7、9横梁本体宽,连接板不一样。连接板的形状为“l”型,第10横梁两端分别采用两块连接板,两块连接板的一面分别连接到横梁本体的上腹板和下腹板上,两块连接板的另一面都连接到纵梁上;且同一端的两块连接板为相对布置,一个向下折弯,一个向上折弯。横梁本体宽,是为了车架尾部包边,两块连接板相对布置,使得连接板的上、下翼面与横梁本体上、下面取平,同时与纵梁的上、下取平。连接板厚度10,折弯内圆角半径r12,翼面宽度为170。

[0029]

整个上层车架,除弯管本体和加强筋、连接板间采用焊接结构外,其余全部为螺栓连接结构,可以允许有一定的变形和活动余量,且方便拆卸更换,比焊接的好。

[0030]

(二)下层车架参考图7,下层车架采用两根纵梁和11根横梁,第1~11横梁201~211,车架外宽也是1200。纵梁总长14615,也是采用710l大梁钢,纵梁截面尺寸350

×

100

×

(12+10),两根纵梁呈“[ ]”形对称布置,上、下折弯处内圆角半径为r15。

[0031]

与上层车架不同的是,下层车架的纵梁腹板内侧设有衬梁20,参考图15,衬梁主要作用是抗弯,增加抗弯强度,且衬梁采用上、下分体式“l”型断面,且上、下衬梁之间留有分离间隙,为变形留有余量。两段衬梁上、下面都和纵梁翼面贴合,截面尺寸153

×

88

×

10,衬

梁总长12295,折弯内圆角半径不大于r15,衬梁采用710l大梁钢。

[0032]

11根横梁间隔搭接在两根纵梁之间,从车头至车尾,第1横梁位于纵梁最前端,第2、3横梁前轴中心线附近,第7、8横梁位于中轴中心线附近,第9横梁位于后轴中心线附近。

[0033]

第1横梁和第11横梁通用,分别位于纵梁最前端和最后端,采用710l大梁钢,为全焊接结构,以第1横梁为例,结构上包括横梁本体201-1、连接板201-2以及加强筋201-3,如图8、图9所示,横梁本体是五面包围的箱式结构,箱体的开口端朝里,在箱体里部设置有横、纵加强筋201-3;箱体两个立侧面直接与纵梁腹板通过螺栓连接,箱体底面朝外焊接连接板。连接板有三层,其上设有螺栓孔和焊接垫片,前、后横梁上的连接板用于车辆牵引。第1横梁和第11横梁为全焊接结构,结构上可以保证刚性。与纵梁的连接采用螺栓结构可以方便拆卸更换。

[0034]

第2、3、4、5、6横梁都是弯管梁结构,第7、8、10横梁都是直管梁结构,第9横梁是采用710l大梁钢的平板梁结构。

[0035]

第2横梁,位于前板簧前支架处,焊接结构,弯管梁,如图10所示,包括弯管梁本体202-1、加强筋202-2和连接板202-3,弯管梁本体外直径140,壁厚6,管梁中心弯曲半径r600,弯曲弧度110

°

。弯管梁本体两端周面焊接加强筋,端面焊接连接板,加强筋同时和连接板焊接,连接板上有螺栓孔,用于与纵梁连接。连接板厚度14,加强筋板厚12,管梁及板材均采用机械性能应与710l大梁钢相当且适合焊接的材料。

[0036]

第3横梁,位于前板簧后支架处,焊接结构,弯管梁,弯管梁本体外直径140,壁厚6,与第2横梁不同的是,管梁中心弯曲半径r1000,弯曲弧度150

°

,如图11所示。弯管梁本体203-1两端也是焊接加强筋203-2和连接板203-3。

[0037]

第2横梁和第3横梁端部的连接板,整体造型都是“l”型,只是根据安装位置要求局部有所不同而已,此处连接板一个翼面与纵梁腹板连接,另一个翼面与纵梁底面连接,增加了横梁与纵梁的连接强度。

[0038]

第4、5、6横梁,如图12所示,也是焊接结构弯管梁,以第4横梁为例,弯管梁本体204-1两端周面焊接加强筋204-2,端部焊接连接板204-3,这几根横梁由于不在车体主要承载区,所以连接板可是平面板,只与纵梁腹板螺栓连接,板材厚度14。第4、5横梁完全通用,在管梁外壁中间位置上焊接有传动轴吊挂支架204-4,支架上设有可调螺栓孔。第6横梁在第4横梁的基础上取消了中间的传动轴吊挂支架。管梁及板材均采用机械性能与710l大梁钢相当且适合焊接的材料。

[0039]

第7、8、10横梁,是直管梁,如图13所示,直管梁本体207-1和加强筋207-2、连接板207-3也是焊接结构,管梁外直径180,壁厚6。直管梁本体两端焊接加强筋和连接板,连接板也是平面板,与纵梁腹板螺栓连接,板材厚14。在第7横梁的管梁外壁中间位置上焊接有支架辅件207-4。第8、10横梁完全通用,第8和10横梁在第7横梁基础上取消中部焊接支架。

[0040]

第9横梁,位于后悬架处,全部采用710l大梁钢,是特殊结构,如图14所示,包括两个横梁本体209-1,四个连接板209-2,两个横梁本体通用,四个连接板通用。两个横梁本体是“] [”型背对背设置,且分离,此处设置两个横梁本体,增加此处连接强度。两个横梁本体在同一端的上翼面共同连接一连接板,下翼面共同连接另一连接板,两端都如此。连接板为“l”型,一端与横梁本体翼面连接,另一端与纵梁腹板连接。横梁本体长1020,截面高275.5,主梁厚12,上下翼面厚8;连接板长2020,宽225,厚14。

[0041]

整个下层车架,除第1横梁和第11横梁采用冲压焊接、管梁采用焊接外,其它全部采用冲压/辊压成型,用高强度螺栓、自锁紧螺母连接,方便拆卸且允许有局部受压变形,属于软连接,比焊接的好。

[0042]

本发明采用上、下两层车架,单层车架截面小,断裂可能性小,两层叠接,强度刚度同样满足。

[0043]

(三)上、下层车架之间的连接作为本发明再一大特点,是上、下两层车架间通过侧面的连接座结构iii和连接平板iv连接,如图1所示。连接座结构保证竖直方向上为弹性连接,竖直方向的螺栓只承受拉伸力,不承受剪切力。连接座结构包括上连接座3、下连接座4和螺杆5,上连接座安装在上层车架侧面,下连接座安装在下层车架侧面,如图15所示。

[0044]

上连接座结构如图16所示,包括附板31,附板的作用是通过螺栓连接在纵梁上;附板上焊接连接块32,连接块上设置螺栓通孔33,连接块底部焊接套筒34,套筒34与螺栓通孔33同心,且套筒与螺栓通孔相通,用于插入螺杆5。进一步地,在附板和连接块之间设置加强筋35。

[0045]

下连接座结构如图17所示,同样包括附板36和连接块37,连接块上设置有套筒孔38,用于插入上连接座的套筒。从直径大小关系讲:套筒孔38>套筒34>螺栓通孔33>螺杆5。如图15所示,上、下连接座连接时,螺杆5从上连接座穿入,经过套筒到达下连接座,然后穿出下连接座由螺母6锁定。由于螺杆不直接接触上、下连接座,所以不会直接受剪切力,上、下连接座之间相当于是双重连接,一方面是通过套筒连接,另一方面是通过螺杆连接,套筒外直径60,内直径31,螺杆公称直径30,套筒由于壁比较厚,所以受剪切力也不容易折断。因此,此种结构连接,车架竖直方向上受力,通过套筒伸缩缓解,横向基本不受剪切力的影响,这样保证车架在受力时,上、下车架之间可以有一定的缓冲。

[0046]

进一步地,在下连接座的底部设置碟簧7,如图15所示,碟簧7套在螺杆5上,并用螺母6锁紧,通过设置碟簧7,可以使上、下连接座之间具有一定的弹性,即为柔性连接。

[0047]

特殊的刚柔连接座结构,其上连接座与上层车架用螺杆连接,下连接座与下层车架用螺杆连接,上、下连接座用螺杆、多片蝶簧、螺母连接在一起。这样就实现了上、下两层车架之间的固定连接。连接座的作用体现在:一、将上、下层车架固定连接在一起;二、在车架遇到扭曲变形时,通过蝶型弹簧垫的微变形、螺杆微位移缓冲冲击载荷,增加柔性成分,减轻冲击力,提高车架强度。

[0048]

连接平板iv,如图18所示,它连接在上、下层车架的侧面,通过螺钉连接。连接平板主要设置在中后轴位置,将车架、货箱、悬架上支座三者刚性连接。连接平板下部与下层车架螺栓连接,上部在上层车架与下层车架压实后用螺栓连接固定。其作用是:一、上、下车架固定连接成一体;二、防止上、下车架移动错位。

[0049]

以上的连接座结构和连接平板沿车架长度方向上间隔设置多个。

[0050]

总体来看,本发明提供的车架,车架总长可达15m,非标长度,但是满足承载要求。大部分采用710l大梁钢,屈服强度可以达到700mpa;车架上、下两层间有上、下连接座连接,上、下连接座之间用套筒+内螺杆连接。所以本发明的优点是刚柔结合,既有刚性连接,又有柔性连接,大部分是螺栓连接,有柔性,不易断。再者,横梁有平板梁,有弯管梁,好加工,而方管拱形梁不好加工拱形。下层车架的第9横梁,背靠背抗扭,且两个横梁分开,分别连接到

上方的悬架上,实现抗扭。下层车架内外两层,有衬梁,且内层的衬梁分开两段设计,提供变形余量,主要是抗弯。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1