一种分体式模块化后地板总成及其装配方法与流程

1.本发明涉及汽车车身结构技术领域,具体地指一种分体式模块化后地板总成及其装配方法。

背景技术:

2.传统的车身制造路线,采用先单件冲压,再焊接成车身总成的工艺方法。一辆车由大约500个不同形状、不同材料的零件焊接而成。整车正式量产前,一般都会经过三轮、6个月的匹配调试,严格排查并固化这500个零件的制造状态(材料、工装设备、工艺、产品合格率、包装、运输等),才能保证最终的车身质量满足装配要求。

3.近期一体式压铸成型技术成为车身制造新趋势,一体式压铸,一次成型,没有先冲压后焊接的复杂过程。制造过程极简。只有一个零件,不需要开发过多的工装设备,也没有了大量零件连接带来的误差累计。制造精度可控。不需要再排查每个零件的制造状态,不仅可以缩短复杂的车身制造过程,而且能够大大降低车身的制造成本。但一体式压铸目前的形式都是大型零件,目前见得较多的是一体式机舱和一体式后地板,由于尺寸大,接口复杂,往往需要大约六到七个百万甚至千万级别的压铸模具,且对应压铸设备投资巨大,一次性投入达到亿元级别。另外,一体化压铸将一个大的部件整体集成,整体都需要相应的壁厚,失去了将相应的材料特性准确放置在正确位置的机会,在很多情况下,经典的金属钣金结构是可以做到这些的。另外,大型部件针对碰撞维修难度大,从而会导致后期维修成本高。

技术实现要素:

4.本发明的目的就是要提供一种分体式模块化后地板总成及其装配方法,本发明可以兼顾一体式地板总成和焊接式地板总成的优点,且可以有效实现布置及对应性能模块化设计。

5.为实现此目的,本发明所设计的分体式模块化后地板总成,它包括左后轮罩、右后轮罩、后地板前铸件、后地板中铸件和后地板后铸件,其中,后地板前铸件的前铸件后边沿与后地板中铸件的中铸件前边沿固定连接,后地板中铸件的中铸件后边沿与后地板后铸件的后铸件前边沿固定连接,后地板中铸件的中铸件右边沿与右后轮罩的右后轮罩内侧下边沿固定连接,且固定连接点位置根据减震器型号和安装位置对应调整,后地板中铸件的中铸件左边沿与左后轮罩的左后轮罩内侧下边沿固定连接,且固定连接点位置根据减震器型号和安装位置对应调整。

6.本发明的有益效果:

7.1、本发明中后地板后铸件的铸件材料厚度及筋分布可调,可模块化性能匹配设计,降低碰撞过程中维修成本;

8.2、本发明中左右后轮罩铸件,后悬架减震器安装点位置可根据不同车型机加开孔,可实现与后悬架连接的模块化匹配设计;

9.3、本发明中前地板前铸件的车辆长度方向(x向)长短可调,可模块化实现车身轴距的变化;

10.4、本发明中零件个数仍然比一体式铸造机舱个数多,制造过程没有一体化铸造简化,但相对于焊接机舱已极大优化。模具工装等一次性投入和制造周期,精度均衡可控。

附图说明

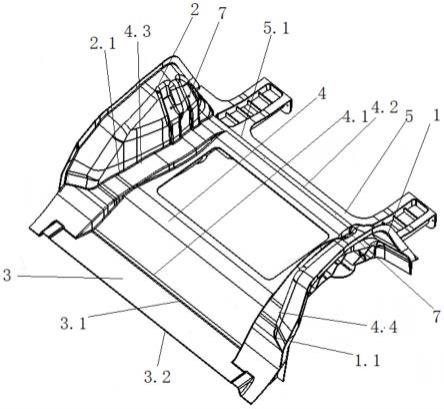

11.图1为本发明的结构示意图;

12.图2为本发明中后地板前中后铸件的装配关系示意图;

13.图3为本发明中后轮罩与地板铸件的装配关系示意图;

14.图4为本发明的装配过程示意图;

15.图5为本发明与前地板总成的装配示意图。

16.其中,1—左后轮罩、1.1—左后轮罩内侧下边沿、2—右后轮罩、2.1—右后轮罩内侧下边沿、3—后地板前铸件、3.1—前铸件后边沿、3.2—前铸件前边沿、4—后地板中铸件、4.1—中铸件前边沿、4.2—中铸件后边沿、4.3—中铸件右边沿、4.4—中铸件左边沿、5—后地板后铸件、5.1—后铸件前边沿、6—前地板总成、6.1—前地板后边沿、6.2—前地板前边沿、7—减震器安装孔。

具体实施方式

17.以下结合附图和具体实施例对本发明作进一步的详细说明:

18.如图1~5所示一种分体式模块化后地板总成,它包括左后轮罩1、右后轮罩2、后地板前铸件3、后地板中铸件4和后地板后铸件5,其中,后地板前铸件3的前铸件后边沿3.1与后地板中铸件4的中铸件前边沿4.1固定连接(弧焊),后地板中铸件4的中铸件后边沿4.2与后地板后铸件5的后铸件前边沿5.1固定连接(弧焊),后地板中铸件4的中铸件右边沿4.3与右后轮罩2的右后轮罩内侧(即车辆内侧边)下边沿2.1固定连接(弧焊),且固定连接点位置根据减震器型号和安装位置对应调整(轮罩为铸件本体,对应减震器安装孔7可通过机加编程实现,通过改变编程程序可加工出不同位置及大小的减震器安装孔7,以匹配安装不同型号减震器及同一型号不同安装点位置的减震器),后地板中铸件4的中铸件左边沿4.4与左后轮罩1的左后轮罩内侧下边沿1.1固定连接(由于两边沿局部连接处料厚之和在8mm以上,一般需采用螺栓或弧焊连接,但螺栓连接需求作业空间大,不易操作,且水密不好保证,故一般采用弧焊连接),且固定连接点位置根据减震器型号和安装位置对应调整(轮罩为铸件本体,对应减震器安装孔7可通过机加编程实现,通过改变编程程序可加工出不同位置及大小的减震器安装孔7,以匹配安装不同型号减震器及同一型号不同安装点位置的减震器)。

19.上述技术方案中,所述后地板前铸件3的前铸件前边沿3.2与前地板总成6的前地板后边沿6.1通过弧焊和铆接连接。

20.上述技术方案中,所述左后轮罩1、右后轮罩2、后地板前铸件3、后地板中铸件4和后地板后铸件5均为一体式铸造部件。上述设计主要从整体结构功能分块考虑,在后地板总成结构设计中,这几部分不管从环境件接口角度还是从性能(碰撞、nvh、刚强度、耐久)角度来讲都相对较独立,就如后文中的各部分功能描述。如果再细分就和钣金件后地板总成无异,且增加制造时间;如果再进一步集成为一体化铸件,就无法体现本发明所体现的优点,

且会造成加工工艺复杂,维修经济性差等缺点。

21.上述技术方案中,所述后地板前铸件3具有座椅、后悬架和安全带固定点,同时也是车体骨架的组成部分,保证车辆整体扭转刚性和侧碰性能。

22.所述后地板中铸件4具有座椅和后悬架固定点,同时也是车体骨架的组成部分,保证车辆整体扭转刚性和侧碰的性能。

23.所述后地板后铸件5具有后悬架固定点和排气系统固定点,同时也是车体骨架的组成部分,保证车辆整体扭转刚性和后碰的性能。

24.上述技术方案中,所述后地板后铸件5的铸件材料厚度及筋分布根据后碰过程中性能表现调整。后地板后铸件的筋主要是z向开口的竖筋,筋的高和分布间隔,主要是根据后碰过程中性能表现来决定,筋越高,分布越密,后碰性能一般会更好,但重量会提升,成型也更困难,所以一般是在满足后碰性能前提下,尽量减小筋的高度和增大筋的间隔。该设计是为了保证对应性能的前提下,能有更好的减重效果和零件成型性。

25.所述后地板前铸件3的车辆长度方向的尺寸根据前地板总成6的长度及设计的车辆轴距来调整。轴距是车身定义的总要参数之一,做分体式铸件方案之后,轴距的组成主要由轮胎半径,前地板前铸件长度,前地板长度和后地板前铸件长度决定。因此,在做不同轴距车辆的时候,可以保证前地板不变,而改变前地板前铸件长度或后地板前铸件长度,或者两者都变更来实现不同轴距的效果。上述设计可以实现同平台不同轴距的车型在开发过程中对应车体结构改动量最小,提高不同车型车体结构零件共用率,有利于实现平台车体开发的模块化策略。

26.一种分体式模块化后地板总成的装配方法,它包括如下步骤:

27.步骤1:将后地板前铸件3的前铸件后边沿3.1与后地板中铸件4的中铸件前边沿4.1弧焊连接,将后地板中铸件4的中铸件后边沿4.2与后地板后铸件5的后铸件前边沿5.1弧焊连接,形成后地板焊接合件;

28.步骤2:将后地板中铸件4的中铸件右边沿4.3与右后轮罩2的右后轮罩内侧下边沿2.1弧焊连接,且焊接点位置根据减震器型号和安装位置对应调整,将后地板中铸件4的中铸件左边沿4.4与左后轮罩1的左后轮罩内侧下边沿1.1弧焊连接,且弧焊连接点位置根据减震器型号和安装位置对应调整,形成分体式模块化后地板总成;

29.步骤3,将分体式模块化后地板总成中后地板前铸件3的前铸件前边沿3.2与前地板总成6的前地板后边沿6.1通过焊接和铆接连接成为地板焊接总成。前后地板拼接为地板焊接总成,后续工序和现有的白车身成熟的装配工艺一致(将地板焊接总成送至主线,合拼左右侧围和顶盖),这样可保证变更前后整体工序的一致性,提高装配质量。

30.本发明的结构兼顾传统焊接后地板总成和一体式铸造后地板总成的优点,可实现如下功能:1、模块化结构设计,可实现性能匹配性设计,且可通过模块调整实现布置及人机变化;2、模具工装等一次性投入和制造周期,精度均衡可控;3、通过模块化性能匹配设计,降低碰撞过程中维修成本。

31.本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1