车架总成及车辆的制作方法

1.本实用新型属于车辆零部件技术领域,具体涉及一种车架总成及车辆。

背景技术:

2.随着汽车工业的迅速发展,汽车已经不能仅仅作为基本的代步工具,人们对于汽车的各种性能的要求也越来越高,驾乘舒适性为目前车辆性能改进的重要方向之一。

3.车辆中,传动系统激励引起振动噪声是整车振动噪声的主要来源,对车辆的nvh性能有着重要的影响,传动系统中的前主减和主减是主要激励点。主减结构一般安装在车架的横梁之上,车架整体成为传递主减所产生振动的主要媒介,现有的车架结构对于主减所产生振动的衰减能力较弱,容易引发车身板件振动,导致车内振动噪声较大,影响车辆的nvh性能。

技术实现要素:

4.本实用新型实施例提供一种车架总成及车辆,旨在提升功能单元(例如主减)安装位置的结构强度,提升车架整体的振动衰减能力,从而削弱功能单元通过车架将振动传递至车身的能力,降低车内振动噪声,提升车辆的nvh性能。

5.为实现上述目的,本实用新型采用的技术方案是:

6.第一方面,提供一种车架总成,包括:

7.沿左右方向并排布置的第一纵梁和第二纵梁,从前向后依次设于所述第一纵梁和所述第二纵梁之间的第二横梁和第三横梁,以及前端设于所述第一纵梁且后端连接于所述第二横梁的加强梁,所述第二横梁上设有功能单元安装支架;

8.所述加强梁的后端安装点与所述功能单元安装支架上下重叠;所述加强梁、所述第二横梁和所述第一纵梁围合形成三角形结构。

9.结合第一方面,在一种可能的实现方式中,所述车架总成还包括第一横梁,所述第一横梁设于所述第一纵梁和所述第二纵梁之间,并位于所述第二横梁之前;

10.所述加强梁的前端连接于所述第一横梁,且所述加强梁的前端安装点与所述第一纵梁的安装点上下重叠。

11.结合第一方面,在一种可能的实现方式中,所述加强梁为空心梁体。

12.结合第一方面,在一种可能的实现方式中,所述第二横梁和所述第三横梁之间连接有加强板,所述加强板的左右两侧分别形成有向上延伸的加强翻边。

13.结合第一方面,在一种可能的实现方式中,所述加强板临近所述第一纵梁的侧缘、所述第一纵梁、所述第二横梁和所述第三横梁围合形成三角形结构。

14.结合第一方面,在一种可能的实现方式中,所述功能单元安装支架包括:

15.第一支撑体,为向预设方向开口的u型件,所述第一支撑体的前部与所述第二横梁连接,所述预设方向为向上或向下的方向;

16.第二支撑体,为向所述预设方向开口的u型件,所述第二支撑体插设于所述第一支

撑体之内,并与所述第一支撑体的内表面贴合连接,所述第二支撑体的开口侧与所述第二横梁连接,所述第二支撑体的后部形成有安装部;以及

17.第三支撑体,具有呈夹角设置的第一表面和第二表面,所述三支撑体插设于所述第二支撑体之内,并与所述第二支撑体的内表面贴合连接,所述第二表面与所述第二支撑体的开口侧连接。

18.结合第一方面,在一种可能的实现方式中,所述第一表面与所述第二横梁之间间隔设置,以在所述第一表面和所述第二横梁之间形成空腔;所述空腔之内设有阻尼谐振子,所述阻尼谐振子具有与所述空腔的内壁连接的连接端,以及与所述第二横梁抵接的抵接端。

19.结合第一方面,在一种可能的实现方式中,所述阻尼谐振子为柱状构件,所述阻尼谐振子的两个轴端分别形成所述连接端和所述抵接端;

20.所述阻尼谐振子具有多个,多个所述阻尼谐振子的长轴相互平行。

21.结合第一方面,在一种可能的实现方式中,所述第二横梁的两端分别向上延伸,以形成与所述第一纵梁或所述第二纵梁连接的连接架;

22.所述车架总成还包括加强支架,所述加强支架连接于所述第二横梁和所述连接架之间,并形成有闭合腔体,所述闭合腔体在垂直于前后方向的平面上的投影呈三角形。

23.本技术实施例所示的方案,与现有技术相比,通过加强梁、第二横梁和第一纵梁围合形成三角形结构,并使功能单元安装支架所在区域作为该三角形结构的一个顶点,利用三角形的高稳定性特征,使得功能单元安装区域的结构强度得到有效提升,功能单元安装区域的可靠耐久性得到提升,提升了车架总成整体的振动衰减能力,从而削弱功能单元通过车架将振动传递至车身的能力,降低车内振动噪声,提升车辆的nvh性能。

24.第二方面,本实用新型实施例还提供了一种车辆,包括上述的车架总成。

25.本技术实施例所示的方案,与现有技术相比,通过采用上述的车架总成,功能单元的振动传递在车架总成上被削弱,车架总成向整车传递振动并引起振动噪声的问题得到有效改善,有效提升了车辆的nvh性能,车辆的驾乘舒适性和品质感都得到有效提升。

附图说明

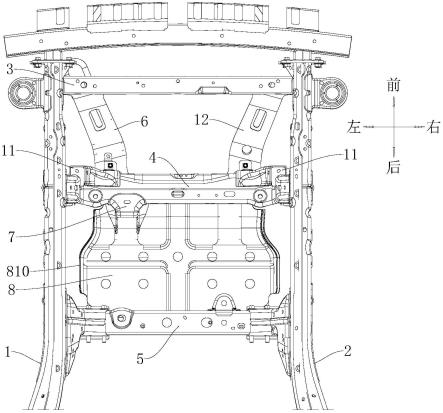

26.图1为本实用新型实施例一提供的车架总成的俯视结构示意图;

27.图2为本实用新型实施例一提供的车架总成的立体结构示意图;

28.图3为本实用新型实施例一采用的加强板的立体结构示意图;

29.图4为本实用新型实施例一采用的加强梁的立体结构示意图;

30.图5为本实用新型实施例一提供的车架总成的局部结构示意图;

31.图6为本实用新型实施例一采用的第二横梁、连接架、功能单元安装支架和加强支架的装配结构示意图一;

32.图7为本实用新型实施例一采用的第二横梁、连接架、功能单元安装支架和加强支架的装配结构示意图二;

33.图8为本实用新型实施例一采用的功能单元安装支架的结构示意图一;

34.图9为本实用新型实施例一采用的功能单元安装支架的结构示意图二;

35.图10为本实用新型实施例一采用的功能单元安装支架的结构示意图三;

36.图11为本实用新型实施例一采用的功能单元安装支架的爆炸分解图一;

37.图12为本实用新型实施例一采用的功能单元安装支架的爆炸分解图二;

38.图13为本实用新型实施例二采用的功能单元安装支架的结构示意图。

39.附图标记说明:

40.1、第一纵梁;

41.2、第二纵梁;

42.3、第一横梁;

43.4、第二横梁;

44.5、第三横梁;

45.6、加强梁;

46.7、功能单元安装支架;710、第一支撑体;711、第一翻边;720、第二支撑体;721、安装部;722、第二翻边;730、第三支撑体;73a、第一表面;73b、第二表面;731、第一板体;732、第二板体;

47.8、加强板;810、加强翻边;

48.9、阻尼谐振子;

49.10、连接架;

50.11、加强支架;1110、侧围板;1120、顶板;

51.12、辅助加强梁。

具体实施方式

52.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

53.需要说明的是,本技术中的前后方向为车身的长度方向,左右方向为车身的宽度方向,上下方向为车身的高度方向。各个附图中均有对应方向的箭头标识。

54.请一并参阅图1及图2,现对本实用新型提供的车架总成进行说明。所述车架总成,包括沿车身左右方向并排布置的第一纵梁1和第二纵梁2,从前向后依次设于第一纵梁1和第二纵梁2之间的第二横梁4和第三横梁5,以及前端设于第一纵梁1且后端连接于第二横梁4的加强梁6,第二横梁4上设有功能单元安装支架7,功能单元安装支架7即形成功能单元安装点。

55.加强梁6的后端安装点与功能单元安装支架7上下重叠;加强梁6、第二横梁4和第一纵梁1围合形成三角形结构。

56.本实施例中,功能单元安装支架7示例性的被示出为主减安装支架,即功能单元为主减,但需要理解的是,本实施例的功能单元安装支架7对于在工作过程中能产生振动并具有需要衰减振动传递的功能单元均适用,在此不做唯一限定。

57.同时,车架总成中的第二横梁4和第三横梁5示例性的被示出为靠近前保险杠的横梁,其适用于前部的功能单元(例如前主减)的安装,但需要理解的是,第二横梁4和第三横梁5所在的位置也可以是车架中部或后部的位置,例如适用于后部的功能单元(例如后主减)的安装位置,有需要安装类似能产生振动的功能单元的需求均可适用,在此不做唯一限

定。

58.本实施例提供的车架总成,与现有技术相比,通过加强梁6、第一横梁3、第二横梁4和第一纵梁1围合形成三角形结构,并使功能单元安装支架7所在区域作为该三角形结构的一个顶点,利用三角形的高稳定性特征,使得功能单元安装区域的结构强度得到有效提升,功能单元安装区域的可靠耐久性得到提升,提升了车架总成整体的振动衰减能力,从而削弱功能单元通过车架将振动传递至车身的能力,降低车内振动噪声,提升车辆的nvh性能。

59.需要说明的是,本实施例中的三角形结构并不仅限于在某一平面(例如垂直于上下方向的平面)内呈三角形,而是可以在三维空间内大致呈三角形的结构。

60.本实施例中,加强梁6的前端可以直接安装于第一纵梁1,也可以间接的通过其他结构安装于与第一纵梁1,在此不做唯一限定。

61.在上述实施例的基础上,参阅图1及图2,车架总成还包括第一横梁3,第一横梁3设于第一纵梁1和第二纵梁2之间,并位于第二横梁4之前;加强梁6的前端连接于第一横梁3,且加强梁6的前端安装点与第一纵梁1的安装点上下重叠。本实施例在通过设置第一横梁3,使加强梁6的前端间接的安装于第一纵梁1,第一横梁3能在第一纵梁1和第二纵梁2之间增加支撑点位,同时,还在第一横梁3和第二横梁4之前进行支撑,提高车架总成整体的结构强度,继而起到进一步削弱振动在车架总成上传递能力的作用。

62.为了增强加强梁6的自身的结构强度,参阅图4,加强梁6为空心梁体,使加强梁6呈盒状。

63.在一些实施例中,参阅图1、图2及图5,为了使第一横梁3和第二横梁4之间的受力分布更加均匀,巩固加强效果,第一横梁3和第二横梁4之间还设有辅助加强梁12。更具体的,辅助加强梁12的结构与加强梁6基本相同,也为空心梁体,并与加强梁6以车辆的x轴(平行于车身前后方向的坐标轴)为对称轴呈镜像对称分布。

64.具体实施时,若功能单元安装支架7靠近第一纵梁1的一侧设置,未处于第二横梁4的中间位置,则可设置辅助加强梁12,加强梁6和辅助加强梁12对称设于第二横梁4的两侧,在第二横梁4上,辅助加强梁12的加强梁6的安装点对称,在第一横梁3上,加强梁6的安装点与第二纵梁2的安装点在上下方向上重叠,辅助加强梁12、第一横梁3、第二横梁4和第二纵梁2围合形成三角形结构。若减安装支架7处于第二横梁4的中间位置,则可仅设置加强梁6。但需要理解的是,辅助加强梁12的设置并不限于上述方式,能满足结构强化的需求即可,在此不做唯一限定。

65.在一些实施例中,参阅图1至图3,第二横梁4和第三横梁5之间连接有加强板8,加强板8的左右两侧分别形成有向上延伸的加强翻边810。本实施例中,由于设置了加强翻边810,加强板8整体大致呈拱形,使第二横梁4和第三横梁5连接形成整体,并且由于加强板8自身不易发生变形,使得功能单元安装区域的结构强度得到进一步提升。具体实施时,加强板8整体可采用0.5mm~1.5mm的板材一体折弯成型。

66.本实施例中,加强板8的主体结构示例性的被示出为大致呈平板状的结构,但也可以是其他的形状,根据车身内其他零部件的布置方式进行适应性的设计,在此不再一一列举。

67.在上述实施例的基础上,参阅图1及图2,加强板8临近第一纵梁1的侧缘、第一纵梁1、第二横梁4和第三横梁5围合形成三角形结构。本实施例利用加强板8在第二横梁4的后侧

形成三角形结构,利用该三角形结构产生结构强化作用;同时,加强板8配合形成的三角形结构与加强梁6配合形成的三角形结构还能配合形成外廓大致呈拱形,且中部具有t型支撑(第一纵梁1和第二横梁4配合形成的结构)的加强结构,利用拱形较强的结构强度和结构稳定性,进一步提升功能单元安装区域的整体强度。

68.需要说明的是,本实施例中的三角形结构和拱形结构类似于前述的加强梁6所形成的三角形结构,并不仅限于在某一平面(例如垂直于上下方向的平面)内呈三角形或拱形,而是可以在三维空间内大致呈三角形或拱形的结构。

69.作为功能单元安装支架7的一种实施方式,参阅图5、图6、图8至图13,功能单元安装支架7包括第一支撑体710、第二支撑体720和第三支撑体730;第一支撑体710为向预设方向开口的u型件,第一支撑体710的前部与第二横梁4连接,其中,预设方向为向上或向下的方向;第二支撑体720为向预设方向开口的u型件,第二支撑体720插设于第一支撑体710之内,并与第一支撑体710的内表面贴合连接,第二支撑体720的开口侧与第二横梁4连接,第二支撑体720的后部形成有安装部721;第三支撑体730具有呈夹角设置的第一表面73a和第二表面73b,三支撑体730插设于第二支撑体720之内,并与第二支撑体720的内表面贴合连接,第二表面73b与第二支撑体720的开口侧连接。

70.传统的功能单元安装支架一般仅设置几个相互平行的安装板,支架整体结构单薄,强度不高。本实施例的功能单元安装支架7通过第一支撑体710、第二支撑体720和第三支撑体730相互扣合连接形成,单个支撑体结构较为简单,结构设计及加工难度均较低,同时第二支撑体720和第一支撑体710通过第三支撑体730在内部进行支撑,避免在垂直于前后方向的平面上发生溃缩变形,继而增强了功能单元安装支架7自身的结构强度。

71.在一些实施例中,参阅图8至图13,第二表面73b向朝向第二支撑体720开口的方向形成凸起,在组装的时候,该凸起结构能与第二支撑体720的开口配合对第三支撑体730进行导向,提高组装效率;在组装完成后,该凸起还能在第二支撑体720的开口处进行支撑,提升功能单元安装支架7整体的结构强度。

72.在一些实施例中,参阅图8至图13,为简化结构,同时控制功能单元安装支架7的重量,第三支撑体730包括呈夹角设置的第一板体731和第二板体732,第一板体731形成第一表面73a,第二板体732形成第二表面73b;其中,第一板体731插设于第二支撑体720之内,并与第二支撑体720的内表面贴合连接。

73.三个支撑体之间的具体装配方式参阅图5、图6、图8至图13,以预设方向向下为例,第一支撑体710的前边缘形成有与第二横梁4的上侧面和后侧面贴合连接的第一翻边711;第二支撑体720开口位置的左右两侧分别相背延伸,以形成与第二横梁4的下侧面贴合连接的第二翻边722,第二板体732的左右两侧有与第二翻边733贴合连接。

74.具体实施时,第一翻边711与第二横梁4之间、第二翻边722与第二横梁4之间,以及第二板体732与第二翻边733之间均为贴合焊接;第二支撑体720与第一支撑体710之间,以及第一板体731与第二支撑体720之间均采用焊接固定。当然,除了焊接之外可以采用其他方式实现前述几个构件之间的连接,在此不做唯一限定。

75.在一些实施例中,参阅图13,第一表面73a与第二横梁4之间间隔设置,以在第一表面73a和第二横梁4之间形成空腔;空腔之内设有阻尼谐振子9,阻尼谐振子9具有与空腔的内壁连接的连接端,以及与第二横梁4抵接的抵接端。当功能单元产生振动的时候,振动激

励能量传递至阻尼谐振子9时,阻尼谐振子9利用自身的阻尼特性和简谐振动作用,将振动能量转化为热量,继而实现振动衰减的作用。

76.具体实施时,为保证阻尼特性,阻尼谐振子9可采用橡胶等材质制成,在此不再一一列举。以采用橡胶材质为例,阻尼谐振子9可通过硫化固定的方式实现与空腔内壁的连接。

77.在上述实施例的基础上,参阅图13,阻尼谐振子9为柱状构件,其两个轴端分别形成连接端和抵接端;阻尼谐振子9具有多个,多个阻尼谐振子9的长轴相互平行,并以有序或无序的方式排布。本实施例中的阻尼谐振子9位长条状构件,能更有效的产生简谐振动,促进振动能量向热能的转换。

78.本实施例中,阻尼谐振子9示例性的被示出为中间粗两端细的纺锤形构件,但需要理解的是,阻尼谐振子9也可以采用能满足谐振功能需求的其他柱状结构(例如圆柱、棱柱等),在此不做唯一限定。

79.在一些实施例中,参阅图1、图2、图5至图7,为满足车内各个零部件的布置需求,第二横梁4的两端分别向上延伸,以形成与第一纵梁1或第二纵梁2连接的连接架10,使得车架总成形成向下凹陷的布置空间。在此基础上,车架总成还包括加强支架11,加强支架11连接于第二横梁4和连接架10之间,并形成有闭合腔体11a,闭合腔体11a在垂直于前后方向的平面上的投影呈三角形。本实施例利用三角形的闭合腔体结构具有较高的结构强度和稳定性的特点,在第二横梁4和连接架10之间实现结构加强,继而进一步提升功能单元安装区域的结构强度,同时有利于降低第二横梁4的加工难度。

80.加强支架11的具体实施方式参阅图5至图7,加强支架11包括侧围板1110和顶板1120,侧围板1110的外侧缘下缘与第二横梁4连接,外缘与连接架10连接,顶板1120封盖于侧围板1110的顶部开口并与连接架10连接。

81.具体实施时,为了降低加工难度,侧围板1110可拆分为多个板体。本实施例中,侧围板1110示例性的被示出为由一个平面板体和一个折弯板体拼接形成。

82.基于同一发明构思,本技术实施例还提供一种车辆,包括上述的车架总成。

83.本实施例提供的车辆,与现有技术相比,通过采用上述的车架总成,功能单元的振动传递在车架总成上被削弱,车架总成向整车传递振动并引起振动噪声的问题得到有效改善,有效提升了车辆的nvh性能,车辆的驾乘舒适性和品质感都得到有效提升。

84.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1