车架及电动车的制作方法

1.本公开涉及出行设备技术领域,特别是涉及一种车架及电动车。

背景技术:

2.随着电池技术的突飞猛进以及社会对于环境安全的日益关注,电动车辆,尤其是电动自行车或者两轮电动车辆,逐渐成为人们日常出行的主流通行工具。对于电动车而言,电动车的车架为其主体结构,通过车架支撑电动车的各个零部件。

3.目前,电动自行车的车架以钢制为主,整车的焊道非常多,质量控制困难,影响整车的质量。而且,车架焊接时经常会发生焊接工艺失效导致的车架安全问题,存在安全隐患。

技术实现要素:

4.基于此,有必要针对目前车架采用焊接方式工序多、质量难保证以及焊接工艺易失效导致的安全隐患问题,提供一种能够减少生产工序、便于管控质量、避免因焊接失效导致的安全隐患的车架及电动车。

5.一种车架,包括:

6.前架结构,包括前架主体,所述前架主体的前端翘起设置;

7.后架结构,包括后架主体以及电池架,所述电池架设置于所述后架主体的后端;以及

8.连接结构,可拆卸连接所述后架主体的前端与所述前架主体的后端;

9.所述前架主体采用压铸成型,所述后架主体以及所述电池架采用压铸成型。

10.在本公开的一实施例中,所述连接结构包括两个第一连接件、两个第二连接件以及多个第一紧固件,所述第一连接件与所述第二连接件中的一个设置于所述前架主体后端的两侧,另一设置于所述后架主体前端的两侧,并对应设置,所述第一紧固件连接所述第一连接件与所述第二连接件。

11.在本公开的一实施例中,所述第一连接件包括第一安装板,所述第二连接件包括第二安装板,所述第一安装板与所述第二安装板对应设置,并通过第一紧固件连接。

12.在本公开的一实施例中,第一连接件还包括位于所述第一安装板下方或上方的第三安装板,所述第三安装板与所述第一安装板围设成安装槽,所述第二安装板贴合所述第三安装板,所述第一紧固件穿过所述第三安装板、所述第二安装板安装于所述第一安装板。

13.在本公开的一实施例中,所述第二连接件还包括加强凸起,所述加强凸起设置于所述第二安装板,所述加强凸起位于所述安装槽,并与所述安装板呈台阶状设置。

14.在本公开的一实施例中,所述连接结构还包括第三连接件、第四连接件以及第二紧固件,所述第三连接件设置于所述前架主体的后端,所述第四连接件设置于所述后架主体的前端,所述第四连接件紧固连接所述第三连接件与所述第四连接件。

15.在本公开的一实施例中,所述前架结构还包括支撑组件,所述支撑组件设置于所

述前架主体的前端;

16.所述支撑组件包括安装座以及固定边,所述安装座安装于所述前架主体前端的立管,所述固定边对称设置于所述安装座,所述固定边用于安装电动车的电子控制单元;

17.所述安装座呈中空设置,所述安装座的前端具有安装所述电动车的车篮的安装位。

18.在本公开的一实施例中,所述后架结构还包括侧支撑安装件、中轴安装件以及平叉安装件,所述侧支撑安装件、所述中轴安装件以及所述平叉安装件间隔设置于所述后架主体的底部。

19.在本公开的一实施例中,所述后架结构还包括安装柱以及锁具安装点,所述安装柱设置于所述电池架,用于安装电动车的坐垫,所述锁具安装点设置于所述后架主体的末端,用于固定所述坐垫;

20.所述后架结构还包括三角支架,所述三角支架设置于所述后架主体的后端,所述三角支架用于安装电动车的牌照。

21.一种电动车,其特征在于,包括外壳、电池包、坐垫、车轮以及如上述任一技术特征所述的车架,所述车轮安装于所述车架,所述外壳罩设于所述车架,所述电池包设置于所述车架的电池架中,所述坐垫设置于所述电池架的上方。

22.本公开的车架及电动自行车,该车架包括前架结构、后架结构以及连接结构,连接结构可拆卸连接前架结构的前架主体与后架结构的后架主体,使得前架主体与后架主体形成完整的车架。前架主体采用压铸成型,后架主体与电池架采用压铸成型,这样,车架生产加工时,直接通过压铸成型,无需通过焊接方式连接,减少生产工序,便于车辆质量的控制,进而保证车辆的质量,同时,还能避免因焊接工艺失效导致的安全隐患问题。同时,通过连接结构连接前架主体与后架主体,将车架分开加工成型,能够降低成型难度,便于生产加工。

附图说明

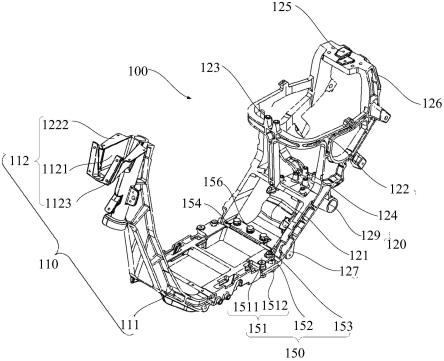

23.图1为本公开一实施例的车架从一角度看的立体图;

24.图2为图1所示的车架从另一角度看的立体图;

25.图3为图2所示的车架在第一连接件与第二连接件配合处的局部放大图;

26.图4为图1所示的车架从再一角度看的立体图。

27.其中:100、车架;110、前架结构;111、前架主体;112、支撑组件;1121、安装座;1122、固定边;1123、安装位;120、后架结构;121、后架主体;122、电池架;123、安装柱;124、固定柱;125、锁具安装点;126、三角支架;127、侧支撑安装件;128、中轴安装件;129、平叉安装件;150、连接结构;151、第一连接件;1511、第一安装板;1512、第三安装板;152、第二连接件;1521、第二安装板;1522、加强凸起;153、第一紧固件;154、第三连接件;155、第四连接件;156、第二紧固件。

具体实施方式

28.为使本公开的上述目的、特征和优点能够更加明显易懂,下面结合附图对本公开的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本公

开。但是本公开能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本公开内涵的情况下做类似改进,因此本公开不受下面公开的具体实施例的限制。

29.在本公开的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本公开和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本公开的限制。

30.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本公开的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

31.在本公开中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本公开中的具体含义。

32.在本公开中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

33.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

34.参见图1至图4,本公开提供一种车架100。该车架100应用于电动车中,为电动车的主体结构。可以理解的,这里的电动车为电动自行车或电动摩托车,也可以为共享电动车或者私人电动车。本实施例中,仅以电动车为电动自行车为例进行说明。

35.目前,电动自行车的车架以钢制为主,整车的焊道非常多,质量控制困难,影响整车的质量。而且,车架焊接时经常会发生焊接工艺失效导致的车架安装问题,存在安全隐患。

36.为此,本公开提供一种新型的车架100,该车架100采用压铸成型,无需通过焊接连接,减少生产工序,便于控制质量,进而保证整个电动车的质量,同时,还能够避免因焊接工艺失效导致的车架100安全问题,降低安全隐患,保证电动车的使用性能。以下介绍车架100一实施例的具体结构。

37.参见图1至图4,在一实施例,车架100包括前架结构110、后架结构120以及连接结构150。前架结构110包括前架主体111,所述前架主体111的前端翘起设置。后架结构120包括后架主体121以及电池架122,所述电池架122设置于所述后架主体121的后端。连接结构

150可拆卸连接所述后架主体121的前端与所述前架主体111的后端;所述前架主体111采用压铸成型,所述后架主体121以及所述电池架122采用压铸成型。

38.为了更好的描述车架100的结构,此处引入前后左后的方位,以电动车行驶的方向为基准,电动车的车头所在的方向为前方,电动车的车尾所在的方向为后端,用户的左手边为左侧,右手边为后侧。

39.前架结构110位于前方,后架结构120位于后方,前架结构110与后架结构120分体设置,前架结构110的前端位于前方,后架结构120的后端位于后方,前架结构110的后端与后架结构120的前端对合连接,并通过连接结构150连接固定,以保证车架100结构的可靠性。

40.而且,前架结构110采用压铸成型,后架结构120也采用压铸成型。这样,前架结构110与后架结构120在生产加工时无需通过焊接方式连接,而是通过压铸成型方式成型,能够减少生产工序,提高生产效率,便于车架100的质量控制,进而保证电动车的质量;同时,还能够避免因焊接工艺失效导致的安全隐患问题。

41.前架结构110与后架结构120压铸成型后,通过连接结构150连接。为了降低压铸成型的工艺难度,本公开将车架100分成两个部分即前架结构110与后架结构120分别压铸成型。当前架结构110与后架结构120压铸成型后,将前架结构110的后端与后架结构120的前端对接,并通过连接结构150连接前架结构110与后架结构120,保证车架100整体的结构强度。

42.具体的,前架结构110包括前架主体111,前架主体111的前端翘起,以安装电动车的车头。后架结构120包括后架主体121与电池架122,后架主体121的前端与前架主体111的后端连接,并通过连接结构150固定,电池架122设置在后架主体121的后端,通过电池架122容纳电动车的电池包,保证电动车的使用性能。

43.上述实施例的车架100,前架主体111采用压铸成型,后架主体121与电池架122采用压铸成型,无需通过焊接方式连接,减少生产工序,提高生产效率,能够有效的管控质量,同时还能降低安全隐患。而且,前架主体111与后架主体121分开压铸成型,能够有效的降低成型难度,便于生产加工。

44.参见图1至图4,在一实施例中,前架主体111包括横架、倾斜梁以及立管。横架设置在水平面中,横架的后端连接前架主体111,横架的前端连接倾斜梁,倾斜梁朝向斜上方倾斜,倾斜梁的前端设置立管。横架、倾斜梁以及立管采用压铸成型。

45.参见图1至图4,在一实施例中,前架结构110与后架结构120采用铝合金制成,这样在生产加工时能够采用铝合金分段压铸方式成型,无需进行焊接连接,减少生产工序,便于车架100的品质管控。

46.参见图1至图4,在一实施例中,所述连接结构150包括两个第一连接件151、两个第二连接件152以及多个第一紧固件153,所述第一连接件151与所述第二连接件152中的一个设置于所述前架主体111后端的两侧,另一设置于所述后架主体121前端的两侧,并对应设置,所述第一紧固件153连接所述第一连接件151与所述第二连接件152。

47.两个第一连接件151与两个第二连接件152分别设置在前架主体111后端的两侧与前架主体111后端的两侧。当前架主体111与后架主体121对合连接时,每一第一连接件151与一个第二连接件152对应设置,第一紧固件153紧固连接第一连接件151与第二连接件

152。而且,每一第一连接件151与对应的第二连接件152对应至少一个第一紧固件153。如图1所示,每一第一连接件151与对应的第二连接件152对应两个第一紧固件153。可选地,第一紧固件153为螺栓等。

48.示例性地,两个第一连接件151设置在前架主体111后端的两侧,两个第二连接件152设置在后架主体121前端的两侧,并且,两个第一连接件151分别与两个第二连接件152对应设置。将前架主体111与后架主体121对合连接,使得第一连接件151与第二连接件152层叠,并通过第一紧固件153连接,保证前架结构110与后架结构120连接可靠。

49.当然,在本公开的其他实施方式中,两个第一连接件151也可设置在后架主体121前端的两侧,两个第二连接件152设置在前架主体111后端的两侧。后文中,仅以第一连接件151位于前架主体111的后端、第二连接件152位于后架主体121的前端为例进行说明。

50.当然,在本公开的其他实施方式中,第一连接件151与第二连接件152的数量原则上不受限制,可以为一个甚至更多个,根据实际使用需求进行选择。

51.参见图1至图4,在一实施例中,所述第一连接件151包括第一安装板1511,所述第二连接件152包括第二安装板1521,所述第一安装板1511与所述第二安装板1521对应设置,并通过第一紧固件153连接。

52.第一安装板1511的一端设在前架主体111后端的侧面,第二安装板1521设置于后架主体121前端的侧面。前架主体111与后架主体121对合连接时,将第一安装板1511与第二安装板1521层叠设,再通过第一紧固件153直接紧固连接即可。可以理解的,第一安装板1511位于第二安装板1521的上方,也可以第二安装板1521位于第一安装板1511的上方。

53.可选地,第一安装板1511与前架主体111为一体结构,第二安装板1521与后架主体121为一体结构。这样能够保证车架100的结构强度,保证连接处的结构强度,避免前架主体111与后架主体121在连接处发生断裂。

54.参见图1至图4,在一实施例中,第一连接件151还包括位于所述第一安装板1511下方或上方的第三安装板1512,所述第三安装板1512与所述第一安装板1511围设成安装槽,所述第二安装板1521贴合所述第三安装板1512,所述第一紧固件153穿过所述第三安装板1512、所述第二安装板1521安装于所述第一安装板1511。

55.也就是说,第一连接件151还包括第三安装板1512,第三安装板1512与第一安装板1511沿上下方向相对设置,并围设成安装槽。本实施例中,第三安装板1512设置在第一安装板1511的下方。第二安装板1521位于安装槽中,并且,第二安装板1521的下表面贴合第三安装板1512的上表面,第一安装板1511位于第二安装板1521上表面的上方。第一紧固件153顺次穿过第三安装板1512、第二安装板1521以及第一安装板1511进行紧固连接,实现前架主体111与后架主体121的固定连接。

56.可选地,第三安装板1512与前架主体111压铸成型设置以保证前架主体111与后架主体121连接处的可靠性。可选地,第二安装板1521的下表面具有限位凸起,该限位凸起凸出于第二安装板的下表面。当第二安装板1521层叠设置于第三安装板1512时,第三安装板1512能够抵接限位凸起,实现第二安装板1521与第三安装板1512安装位1123置的限定。

57.参见图1至图4,在一实施例中,所述第二连接件152还包括加强凸起1522,所述加强凸起1522设置于所述第二安装板1521,所述加强凸起1522位于所述安装槽,并与所述第二安装板1521呈台阶状设置。

58.加强凸起1522设置在第二安装板1521的上表面,第二安装板1521安装到安装槽后,加强凸起1522位于安装槽中,并位于第一安装板1511与第二安装板1521之间,通过加强凸起1522提高第二安装板1521的结构强度,保证前架主体111与后架主体121连接的可靠性。而且,加强凸起1522设置于第二安装板1521后,加强凸起1522与第二安装板1521呈阶梯状设置,使得其横截面形状为l形。

59.当然,在本公开的其他实施方式中,第一连接件151与第二连接件152还可为其他能够实现前架主体111与后架主体121连接的结构形式,只要保证前架主体111与后架主体121连接可靠即可。

60.参见图1至图4,在一实施例中,所述连接结构150还包括第三连接件154、第四连接件155以及第二紧固件156,所述第三连接件154设置于所述前架主体111的后端,所述第四连接件155设置于所述后架主体121的前端,所述第四连接件155紧固连接所述第三连接件154与所述第四连接件155。

61.第三连接件154位于前架主体111的后端,第四连接件155位于后架主体121的前端。当前架主体111与后架主体121连接时,将前架主体111的后端与后架主体121的前端对应,并使得第三连接件154与第四连接件155重叠,进而通过第二紧固件156紧固连接第三连接件154与第四连接件155,实现前架主体111与后架主体121的固定连接。

62.可选地,第三连接件154与第四连接件155呈平板状设置。当然,在本公开的其他实施方式中,第三连接件154与第四连接件155还为其他能够实现前架主体111与后架主体121固定的结构形式。可选地,第三连接件154与前架主体111压铸成型,第四连接件155与后架主体121压铸成型。

63.本公开的车架100,通过两个第一连接件151与两个第二连接件152的配合,通过第三连接件154与第四连接件155的配合,使得前架主体111与后架主体121具有三个连接点位,保证前架主体111与后架主体121连接的可靠性。当然,在本公开的其他实施方式中,车架100还可具有两个连接点位甚至更多个连接点位,只要保证前架主体111与后架主体121连接可靠即可、

64.参见图1至图4,在一实施例中,所述前架结构110还包括支撑组件112,所述支撑组件112设置于所述前架主体111的前端。支撑组件112设置在前架主体111的立管的前端,立管用于安装电动车的车头,支撑组件112用于安装车辆的电子控制单元(ecu,electronic control unit)以及车篮等,以保证电子控制单元与车篮能够可靠安装。

65.在一实施例中,所述支撑组件112包括安装座1121以及固定边1122,所述安装座1121安装于所述前架主体111前端的立管,所述固定边1122对称设置于所述安装座1121,所述固定边1122用于安装电动车的电子控制单元。

66.安装座1121设置在立管的前侧表面,并朝向车辆的前端延伸。也就是说,安装座1121的一端连接立管,安装座1121的另一端朝向电动车的前端延伸。固定边1122设置在安装座1121顶部的边缘,通过固定边1122安装电子控制单元。而且,电子控制单元通过固定边1122以及安装座1121承载,能够保证承载的可靠性,进而避免电子控制单元掉落。

67.固定边1122的一边缘设置于安装座1121顶部边缘,固定边1122的另一边缘朝向安装座1121的外侧延伸。固定边1122具有安装孔,电子控制单元放置于固定边1122,并通过螺纹件固定连接。可选地,安装座1121与固定边1122为一体压铸成型。可选地,安装座1121与

立管一体压铸成型。可选地,固定边1122的数量为两个,两个固定边1122对称设置,以保证可靠承载电子控制单元。

68.在一实施例中,所述安装座1121呈中空设置。这样能够在不影响承载能力的前提下,减轻安装座1121的重量。

69.参见图1至图4,在一实施例中,所述安装座1121的前端具有安装所述电动车的车篮的安装位1123。安装座1121的前端表面具有安装位1123,电动车的车篮通过安装位1123安装到安装座1121,实现车篮固定到车架100。

70.在一实施例中,所述后架结构120还包括侧支撑安装件127、中轴安装件128以及平叉安装件129,所述侧支撑安装件127、所述中轴安装件128以及所述平叉安装件129间隔设置于所述后架主体121的底部。

71.侧支撑安装件127用于安装电动车的侧支撑,中轴安装件128用于安装电动车的中轴,平叉安装件129用于安装电动车的平叉。侧支撑安装件127、中轴安装件128以及平叉安装件129通过压铸方式设置于后架主体121的底部。

72.参见图1至图4,在一实施例中,所述后架结构120还包括安装柱123以及锁具安装点125,所述安装柱123设置于所述电池架122,用于安装电动车的坐垫,所述锁具安装点125设置于所述后架主体121的末端,用于固定所述坐垫。

73.电池架122设置在后架主体121后,安装柱123设置在电池架122的顶部,电动车的坐垫的一端可转动安装到安装柱123。锁具安装点125设置在后架的末端。坐垫的另一端能够锁定或解锁于锁具安装点125。

74.将坐垫解锁于锁具安装点125,打开坐垫,将电池包安装到电池架122中,随后,盖上坐垫,并将坐垫锁定于锁具安装点125,实现电池包的可靠锁定,避免电池包丢失。而且,电池架122的底部具有固定柱124,该固定柱124用于实现电池包的安装固定,保证电池包安装到位。

75.参见图1至图4,在一实施例中,所述后架结构120还包括三角支架126,所述三角支架126设置于所述后架主体121的后端,所述三角支架126用于安装电动车的牌照。三角支架126设置在后架主体121的末端,并朝向电动车的后端设置。电动车的牌照安装到三角支架126,通过三角支架126实现牌照的支撑。

76.参见图1至图4,本公开的车架100中的前架主体111与后架主体121采用压铸成型,无需通过焊接连接,减少生产工序,提高生产效率,便于质量控制,保证整车质量;同时,还能够避免因焊接工艺失效导致的车架100安全问题,降低安全隐患。将前架结构110与后架结构120分开压铸成型,能够降低工艺难度,便于生产加工,后期装配时,通过连接机构连接前架主体111与后架主体121即可,保证前架主体111与后架主体121可靠固定。

77.本公开还提供一种电动车,包括外壳、电池包、坐垫、车轮以及如上述任一实施例所述的车架100,所述车轮安装于所述车架100,所述外壳罩设于所述车架100,所述电池包设置于所述车架100的电池架122中,所述坐垫设置于所述电池架122的上方。本公开的电动车采用上述实施例的车架100后,能够提高生产效率,减少生产工序,便于质量管控,避免因焊接工艺失效导致的车架100安全问题,降低安全隐患,保证电动车的使用性能。

78.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存

在矛盾,都应当认为是本说明书记载的范围。

79.以上所述实施例仅表达了本公开的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对公开专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本公开构思的前提下,还可以做出若干变形和改进,这些都属于本公开的保护范围。因此,本公开专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1