一种车辆的制作方法

1.本实用新型涉及车辆技术领域,更具体涉及一种车辆。

背景技术:

2.汽车翼子板作为汽车的大型覆盖件,对造型以及美观度要求很高,设计时要求翼子板有足够的刚性,不易变形。翼子板各安装点的刚度如果不满足要求,会导致翼子板变形,外观不良及行驶过程中产生噪音等问题,严重影响车身品质。

3.翼子板前端涉及的主要部件有前保险杠,前大灯以及前罩,它们之间存在着间隙和面差的匹配关系,翼子板支架设计的合理性直接影响着匹配效果。同时,由于前罩和翼子板前部呈下降趋势,这也一定程度上影响着翼子板支架的定位精度。如果翼子板安装点无法进行调整,翼子板与前罩、前大灯、前保险杠等的配合出现偏差,导致翼子板与相邻部件的面差、间隙不均,将会严重影响整车的外观品质。

4.cn201620724733.4公开了一种用于车辆的翼子板安装支架。所述用于车辆的翼子板安装支架包括:第一安装面、第二安装面、第三安装面和第四安装面,第一安装面用于与车辆的前大灯安装板固定;第二安装面设置在第一安装面的右侧沿且位于第一安装面的下面,第二安装面与前大灯安装板、前轮罩上边梁内板固定;第三安装面设置在第一安装面的左侧沿且位于第一安装面的下侧,第三安装面与前轮罩上边梁内板固定;第四安装面设置在第一安装面的后侧沿且位于第一安装面的上面,第四安装面用于与翼子板固定。其翼子板支架与大灯横梁共用安装支架,不利于安装点调整,翼子板和前保险杠、前大灯以及前罩的间隙面差难以保证。同时,为达到良好的匹配效果,需要投入较高的制造成本。

技术实现要素:

5.本实用新型提供了一种车辆,用于解决翼子板在轮罩边梁上装配位置不可调导致的间隙面差大的问题。

6.本实用新型的技术方案为:

7.本实用新型提供了一种车辆,包括:翼子板、轮罩边梁及实现所述翼子板在所述轮罩边梁上装配的翼子板安装支架总成;

8.所述翼子板上设置有上部安装孔和前部安装孔;

9.所述翼子板安装支架总成上设置有与所述上部安装孔匹配的第一安装孔,以及与所述前部安装孔匹配的第二安装孔;

10.其中,所述上部安装孔的孔径大于所述第一安装孔的孔径,所述前部安装孔的孔径大于所述第二安装孔的孔径,使所述翼子板在安装过程中可相对于所述翼子板安装支架总成在整车x、y和z向进行位置调整。

11.优选地,所述上部安装孔为沿整车y方向布置的条形孔,使所述翼子板可相对于所述翼子板安装支架总成在整车y方向上进行位置调整;

12.所述上部安装孔在沿整车x方向的孔径大于所述第一安装孔在沿整车x方向的孔

径,使所述翼子板可相对于所述翼子板安装支架总成在整车x方向上进行位置调整。

13.优选地,所述前部安装孔为沿整车z方向布置的条形孔,使所述翼子板可相对于所述翼子板安装支架总成在整车z方向上进行位置调整;

14.所述前部安装孔在沿整车x方向的孔径大于所述第二安装孔在沿整车x方向的孔径,使所述翼子板可相对于所述翼子板安装支架总成在整车x方向上进行位置调整。

15.优选地,所述翼子板安装支架总成,包括:第一翼子板安装支架、翼子板安装支架连接板和第二翼子板安装支架;所述翼子板安装支架连接板将第一翼子板安装支架和第二翼子板安装支架进行连接;

16.所述第一翼子板安装支架上设置有所述第一安装孔;

17.所述第二翼子板安装支架上设置有所述第二安装孔。

18.优选地,所述第一翼子板安装支架同所述翼子板安装支架连接板焊接,所述第二翼子板安装支架同所述翼子板安装支架连接板螺接。

19.优选地,所述第一翼子板安装支架上设置有加强筋。

20.优选地,所述翼子板安装支架连接板上设置有提高其在整车z方向上的稳定度的u型翻边。

21.优选地,所述上部安装孔和所述第一安装孔为一个或多个。

22.优选地,所述前部安装孔和所述第二安装孔为一个或多个。

23.优选地,所述翼子板安装支架连接板呈l型布置。

24.本实用新型的有益效果为:

25.通过第一翼子板安装支架和第二翼子板安装支架将翼子板与轮罩边梁牢牢的连接在一起,由第一翼子板安装支架和第二翼子板安装支架提供多个用于安装翼子板的安装点,保障了翼子板安装的强度。

26.由于翼子板上的前部安装孔的孔径大于第二安装孔的孔径以及上部安装孔的孔径大于第一安装孔的孔径,使翼子板可根据与周边其它部件之间的间隙面差调整在第一翼子板安装支架和第二翼子板安装支架的连接位置,能够更好的调整翼子板的位置,保证了翼子板安装的准确性,能够更好的解决翼子板和周边零部件面差和间隙匹配度差的问题。

附图说明

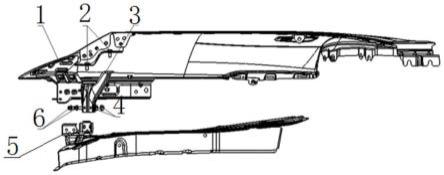

27.图1是本实施例中翼子板、翼子板安装支架总成和轮罩边梁的爆炸图;

28.图2是本实施例中翼子板安装支架总成在轮罩边梁上的装配图;

29.图3是本实施例中翼子板上的安装点示意图;

30.图4是本实施例中翼子板安装支架总成结构图;

31.图5为图1的局部放大示意图。

具体实施方式

32.如图1和图5所示,本实施例提供了一种车辆,该车辆包括翼子板1、翼子板安装支架总成和轮罩边梁8。翼子板安装支架总成能够实现翼子板1在轮罩边梁8上的装配。

33.其中,在翼子板1上设置有两组安装点,两组安装点的具体数量可以根据实际需求设计为一个或多个。本实施例中,两组安装点分别为上部安装孔11、12和前部安装孔13、14。

34.参照图4,本实施例中,翼子板安装支架总成包括呈l型布置的翼子板安装支架连接板9、第一翼子板安装支架5和第二翼子板安装支架3。第一翼子板安装支架5上设置有加强筋,能够保证翼子板1的安装强度;翼子板安装支架连接板9设置有u型翻边,能够提升其在整车z方向的稳定度。

35.第一翼子板安装支架5上有用于与翼子板1的上部安装孔11、12配合的第一安装孔51、52,通过第一螺栓2实现上部安装孔11、12和第一安装孔51、52的连接,进而实现第一翼子板安装支架5和翼子板1的连接;第二翼子板安装支架3上有用于与翼子板1的前部安装孔13、14配合的第二安装孔31、32,通过第二螺栓穿过前部安装孔13、14和第二安装孔31、32实现第二翼子板安装支架3和翼子板1之间的连接;翼子板安装支架连接板9上设置有与第二翼子板安装支架3匹配的螺栓孔,通过螺栓6穿过该螺栓孔后与螺母4配合实现和第二翼子板安装支架3的连接。

36.第二翼子板安装支架3通过螺栓6和呈l型的翼子板安装支架连接板9连接在一起,且在翼子板安装支架连接板9上布置的螺栓孔在沿整车y向和z向上的孔径大于第二翼子板安装支架3上设置的螺栓孔的孔径,使得该翼子板安装支架连接板9在与第二翼子板安装支架3装配时可以沿着y向和z向调整。

37.翼子板安装支架连接板9与第一翼子板安装支架5焊接固定。

38.如图2所示,翼子板安装支架总成的翼子板安装支架连接板9与第一翼子板安装支架5之间焊接在一起,翼子板安装支架总成的第一翼子板安装支架5通过点焊的方式和轮罩边梁8焊接在一起,第一翼子板安装支架5同轮罩边梁8焊接的焊接面为位于第一翼子板安装支架5上同所述翼子板安装支架连接板9焊接的焊接面相反的端面。

39.为了实现翼子板1的装配,在翼子板1上设置有安装部,其安装部需要满足翼子板1上部和前部的安装。如图3所示,上部安装部包括位于翼子板上部的上部安装孔11、12,可实现翼子板1前部与第一翼子板安装支架5的连接,前部安装部包括位于翼子板前部的前部安装孔13、14,此处也可设置1个或多个安装点,采用多个前部安装孔将翼子板1和第二翼子板安装支架3连接在一起,在翼子板同该翼子板安装支架总成装配后,利用翼子板安装支架总成进一步与轮罩边梁8连接起来,保证了翼子板1的装配稳定,同时也具有良好的固定效果。

40.为了实现翼子板1的安装可调,翼子板1的上部安装孔11、12均设置为沿整车y方向的条形孔,保证翼子板安装过程中y向可调。同时,翼子板上部安装孔11、12在沿整车x方向的孔径均设置为大于如图4所示的第一翼子板安装支架5上的第一安装孔51、52的孔径,这就使得翼子板1安装时上部安装孔可以沿着x方向可调。这就保证了在安装过程中,翼子板1可以沿着x方向和y方向进行调整。

41.同理地,翼子板1的前部安装孔13、14均设置为沿整车z方向的条形孔,保证翼子板安装过程中z向可调。翼子板1的前部安装孔13、14在沿整车x方向的孔径的孔径均大于如图4所示的第二翼子板安装支架3的第二安装孔431和第二安装孔32的孔径,这就保证了翼子板1在安装过程中可以沿着x向进行调整。

42.通过将上部安装孔11、12和前部安装孔13、14设置为条形孔,以及翼子板1采用多个支架组合安装,使得翼子板1在装配的过程中可调,能够更好的保证翼子板1和周边零部件的间隙和面差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1