一种折叠手推车的制作方法

:

1.本实用新型属于运输装装备领域,特别涉及一种折叠手推车,尤其能前后折叠成平面的方案。

背景技术:

2.现有折叠手推车的方案很多,大致分为平面折叠和全折叠两类。平面折叠方案,左右两侧由可伸缩的结构支撑,车体前、后立面能折叠并拢和展开。如:

3.cn2014800420171,公开一种可折叠手推车,其具有可定位在打开位置和收折位置处的可收折框架,联接到可收折框架的多个轮,可枢转地联接到可收折框架的多个大致刚性座椅,和围绕可收折框架形成用于手推车的侧壁的挠性壳体。每个大致刚性座椅都具有大致刚性座椅靠背和铰接地联接到座椅靠背的大致刚性座椅底部。收折框架两侧的支撑由两个铰接成四边形杆件组成,并能顺着中立面提起收折。

4.以及cn201922213235.x,公开一种使用方便的折叠式手推车,包括车架主体、车轮组件以及拉手组件,所述车架主体的左右两侧均采用可前后伸缩的伸缩结构使得所述车架主体可前后折叠或者展开。该前后伸缩结构,其实是两交叉斜杆组,上下两端与前后立面相铰接,形成前后立面往中立面伸缩结构。

5.第二类的全折叠为二维折叠,能折叠成束,前后和左右四个立面均能折叠并拢和展开操作,也称之立体折叠,较前者更易收藏。如:

6.cn202121411194.6,公开的一种折叠手推车,包括可折叠车体框架、储物袋、车轮和推拉杆总成;车体框架的前后和左右四个立面包含一组以上交叉铰接的斜杆,相邻立面的斜杆上端部间相互铰接、下端部铰接在铰接座上,并在铰接座上安装有车轮;其中:车体框架的底平面由两条呈左右分布的折叠杆组支撑,该折叠杆组包括前杆件、后杆件和桥接件,桥接件连接前杆件与后杆件的一端部,前杆件和后杆件的另一端部对应铰接在前、后立面的铰接座上;铰接座对应成型有水平槽,车体框架打开到位,前、后杆件局部搭在水平槽中并被顶托着,同时也对铰接座形成导正作用。该技术方案具有构思独特、结构简单、操作流畅的特点。

7.上述二维折叠方案中,四个立面均为可折叠结构,打开后易于产生扭转,刚性强度相对较弱;而且交叉的斜杆在储物袋承重,四角处会略往下变形。如何克服现有技术的不足,即成为本实用新型研究的对象。

技术实现要素:

8.本实用新型的目的是设计一种左右两侧立面由交叉的斜杆组成,前后两端立面由u形立柱关联,平移折叠更流畅的折叠手推车。

9.本实用新型技术方案是这样实现的:

10.一种折叠手推车,包括可折叠车体框架和套设在车体框架上的储物袋;车体框架具有前后两端和左右两侧四个立面,其特征在于:左右两侧立面包含两组中部交叉铰接的

第一斜杆和第二斜杆,相邻组的第一斜杆下端部相互铰接、第二斜杆上端部铰接一滑套;两侧立面对应组的第一斜杆由一杆件折弯而成,且折弯的底杆段朝前后两端,借助该底杆段用来支撑和绷紧储物袋的底部;还包括:

11.三根u形立柱,分立在两端和中部位置,关联左右两侧立面;所述u形立柱具有两立柱段和一u底段;

12.处于中部的一u形立柱,其u底段处在储物袋底部下侧,立柱段上部对应穿过同侧所述滑套、下部铰接有两第一铰链片,两第一铰链片的另一端对应铰接在两组斜杆中的第一斜杆上,由所述滑套和第一铰链片保持中部u形立柱的直立和关联状态,并由立柱段端部支撑储物袋中部边沿;

13.处于前后两端的u形立柱的立柱段提供两侧第一斜杆和第二斜杆的关联铰接,以及安装车轮的位置,其中处于前端的u形立柱还提供推拉杆安装位置。

14.所述关联铰接是指:两组斜杆中的第二斜杆端部对应铰接在两端u形立柱的立柱段下部、该立柱段的中部铰接有第二铰链片,第二铰链片另一端对应铰接同侧的第一斜杆上,保持两端u形立柱的直立和关联状态,且允许两组斜杆收折和展开动作。

15.所述处于前后两端的u形立柱的u底段,具有如下组合朝向:一、两u底段均处于储物袋底部下侧,前后车轮直接安装在两u底段上,立柱段端部支撑储物袋四角处;二、两u底段均朝上,并支撑储物袋前后两端边沿,车轮直接套固在四根立柱段朝下的端部上;三、处于前端的u底段朝上,并支撑储物袋的前端边沿,两立柱段朝下端部直接套固安装上车轮;处于后端的u底段朝下,车轮直接安装在该u底段上,两立柱段端部支撑储物袋后端两角处。

16.所述后端立面u形立柱的两朝上立柱段间,可摆动铰接一u形门杆;储物袋后端立面缝制成能向后打开的活动舌片,该活动舌片套固在所述u形门杆上,能跟随u形门杆做打开和关闭动作,关闭到位借助设置在储物袋外侧的织带锁定。

17.所述织带端部设置有配合的插扣,借助插扣锁定。

18.所述推拉杆为折弯的u形推拉杆,两端直接可摆动铰接在前端u形立柱的两立柱段中上部,并借助一缝制在储物袋前立面上部的扶正带保持上翘状态。

19.所述两组斜杆中的第一斜杆从交叉铰接点起朝中部的一端成向下折,下折角在10-15度之间;第二斜杆在交叉铰接点起朝端部的一端成向上折,上折角在10-15度之间;打开过程,第一斜杆朝端部一端能跨过第二铰链片形成过盈状态,并维持贴靠在第二斜杆。

20.所述中部u形立柱的两立柱段,对应两第一斜杆底杆段的水平位置上,设置有挂钩,在挂钩与储物袋底部边沿之间设置有张紧绳,或者储物袋中部横向缝制的加强织带两端系固在所述挂钩上。

21.所述相邻组的第一斜杆下端部各借助一塑件形成铰接,塑件相互穿插避让,使得两组中的第一斜杆能处于一平面内;第二斜杆各自铰接在滑套上,并处于同一平面内。

22.本实用新型具有构思独特、结构巧妙、操作流畅、折叠占用体积小的特点;尤其前后和中部通过u形立柱形成两侧的关联,刚性有保障,也为车轮定位提供可靠的基础;折叠和打开过程,前后两端的u形立柱能跟随交叉铰接的斜杆动作,前后车轮平移滚动并拢无阻力,并依然形成对整体的支撑,展开和收折操作流畅无障碍,折叠后的平面整齐服帖。

附图说明:

23.下面结合具体图例对本实用新型做进一步说明:

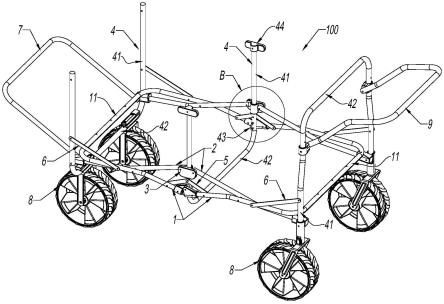

24.图1为折叠手推车后端打开状态示意图

25.图2为折叠手推车后端关闭状态示意图

26.图3为图2中a局部放大示意图

27.图4为车体框架打开状态示意图

28.图5为图4中b局部放大示意图

29.图6为车体框架打开状态侧视示意图

30.图7为车体框架折叠状态示意图

31.图8为车体框架折叠状态侧视示意图

32.图9为车体框架二打开状态示意图

33.图10为车体框架二打开状态侧视示意图

34.其中

35.100—车体框架

36.1—第一斜杆11—底杆段12—塑件

37.2—第二斜杆

38.3—滑套

39.4—u形立柱41—立柱段42—u底段43—挂钩

40.44—支撑t形头

41.5—第一铰链片

42.6—第二铰链片

43.7—u形门杆

44.8—车轮9—推拉杆91—扶正带

45.200—储物袋201—活动舌片202—织带203—插扣

46.204—张紧绳

47.x—下折角y—上折角

具体实施方式:

48.参照图1至图8,折叠手推车,包括可折叠车体框架100和套设在车体框架上的储物袋200;车体框架100具有前后两端和左右两侧四个立面,左右两侧立面包含两组中部交叉铰接的第一斜杆1和第二斜杆2,相邻组的第一斜杆1下端部相互铰接、第二斜杆2上端部铰接一滑套3,形成同侧两组斜杆间的连接,并可绕各自铰接点联动展开和收折动作。图例中,相邻组的第一斜杆1下端部各借助一塑件12形成铰接,利用塑件12相互穿插避让,使得两组中的第一斜杆1能处于一平面内;第二斜杆2各自铰接在滑套3上,并处于同一平面内。

49.其中,两侧立面对应组的第一斜杆1由一杆件折弯而成,且折弯的底杆段11朝前后两端,借助该底杆段11用来支撑和绷紧储物袋200的底部,也即打开后能将储物袋200两端绷紧,形成可搁置物品的支撑,同时也起到两侧立面间的刚性关联;还包括:

50.三根u形立柱4,分立在两端和中部位置,关联左右两侧立面,也就是说形成两侧斜杆两端部间的关联,提高车体框架100整体刚性。所述u形立柱4具有两立柱段41和一u底段

42。采用一根杆件折弯最为合理,但不排除分体杆件通过塑件铰接成一u形框的等同方案。

51.处于中部的一u形立柱4,其u底段42处在储物袋200底部下侧,立柱段41上部对应穿过同侧所述滑套3、下部铰接有两第一铰链片5,两第一铰链片5的另一端对应铰接在两组斜杆中的第一斜杆1上,由所述滑套3和第一铰链片5保持中部u形立柱4的直立和关联状态,并由立柱段41端部支撑储物袋200中部边沿;也就是说,借助中部一根u形立柱4,既形成两组斜杆端部铰接处的关联,反过来又扶正立柱段41,又能利用直立的立柱段41支撑储物袋200中部,避免中部下垂。为此,在该立柱段41顶部锁固有支撑t形头44,以增加支撑面积。

52.处于前后两端的u形立柱4,其立柱段41提供两侧第一斜杆1和第二斜杆2的关联铰接,以及安装车轮8的位置,其中处于前端的u形立柱4还提供安装推拉杆9位置。

53.更具体地说,关联铰接是指:两组斜杆中的第二斜杆2端部对应铰接在两端u形立柱的立柱段41下部、该立柱段41的中部铰接有第二铰链片6,第二铰链片6另一端对应铰接同侧的第一斜杆1上,使得第一斜杆1此端可悬空出,用来支撑储物袋的端部,而由第二铰链片6保持两端u形立柱4的直立和关联状态,且允许两组斜杆收折和展开动作。

54.处于前后两端的u形立柱的u底段42,具有如下组合朝向:

55.一、两u底段42均朝下,也即处于储物袋200底部下侧,前后车轮8直接安装在两u底段42上,立柱段41端部支撑储物袋200四角处;本结构方便车轮8的安装,既可四轮也可设计成三轮,且车轮8间距相对灵活,不足之处储物袋上部边沿形成六点支撑局面,缺少可依靠边沿,推拉只能通过推拉杆9来完成。其等效图例可参考图4的后端立面。为了张紧储物袋200上部边沿的关系,可在前后端的立柱段41上再铆接有一u底段朝上的叠加u形杆件,或者直接在两立柱段41端部铆固一横杆,形成一闭合刚性体。

56.二、参照图9和图10,两u底段42均朝上,并支撑储物袋200前后两端边沿,车轮8直接套固在四根立柱段41朝下的端部上;本结构四个车轮8安装位置相对固定,储物袋200两端上沿得到支撑,且边沿具有刚性依靠,在无需使用推拉杆9状况下,也可直接手推或手拉操作,提供极大便利。而车体框架底部又有第一斜杆的底杆段11形成关联。

57.三、如图1至图8,处于前端的u底段42朝上,并支撑储物袋200的前端边沿,两立柱段41朝下端部直接套固安装上车轮8;处于后端的u底段42朝下,车轮8直接安装在该u底段42上,两立柱段41端部支撑储物袋200后端两角处。

58.在上述第一和第三种组合方案的此基础上,后端立面u形立柱的两朝上立柱段41间,可摆动铰接一u形门杆7;储物袋200后端立面缝制成能向后打开的活动舌片201,该活动舌片201套固在所述u形门杆7上,能跟随u形门杆7做打开和关闭动作,关闭到位借助设置在储物袋200外侧织带202锁定。更具体地说,织带202端部设置有配合的插扣203,借助插扣203来锁定,并能实现快速锁定和解开操作。解开后u形门杆7向后摆动至设计的倾斜状,由储物袋200边侧布料牵引并维持倾斜状态,实现储物袋200后端能打开,以便放置比车体框架100长的物品,如图1和图2。而u形门杆7与立柱段41的铰接点,可选择与第二斜杆2同一铰接点,以节省装配工艺。

59.进一步,推拉杆9也采用折弯的u形推拉杆,两端直接可摆动铰接在前端u形立柱的两立柱段41中上部,并借助一缝制在储物袋前立面上部的扶正带91保持上翘状态,处于推拉最佳操作角度;扶正带91端部通过圈套活动套设在推拉杆9上,移开圈套使推拉杆9失去牵引,推拉杆9自然下垂至u形立柱4旁,达到收折目的。推拉杆9依然也可采用常规的方案,

如单一杆件。

60.如图6,为了实现储物袋200底部下沉,形成更大的容纳空间,以及能得到前后端部u形立柱4的更好支撑,对第一斜杆1和第二斜杆2做适当折弯处理,具体是:两组斜杆中的第一斜杆1从交叉铰接点起朝中部的一端成向下折,下折角x在10-15度之间;第二斜杆2在交叉铰接点起朝端部的一端成向上折,上折角y在10-15度之间;打开过程,第一斜杆1朝端部一端能跨过第二铰链片6形成过盈状态,并维持贴靠在第二斜杆2上受力,借助第二斜杆2端部转移至u形立柱4上,提高储物袋的载荷能力。

61.如图2,中部u形立柱的两立柱段41,对应两第一斜杆底杆段11的水平位置上或其上方位置,还设置有挂钩43,在挂钩43与储物袋200底部边沿之间设置有张紧绳204,如松紧绳;或者储物袋200中部横向缝制的加强织带,两端系固在所述挂钩上,使得储物袋200中部绷紧状态,也能获得有效支撑,减少变形,如图2和图3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1