用于组装机动车车身的方法与流程

本发明涉及一种根据权利要求1的前序部分所述的用于组装机动车车身的方法。

背景技术:

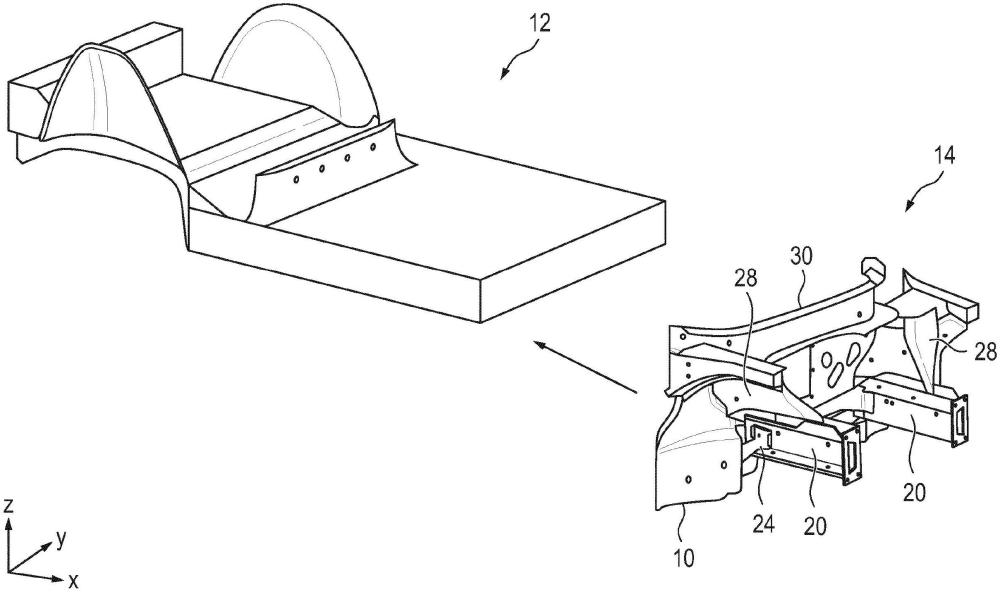

1、所讨论类型的机动车车身具有前车结构,该前车结构具有端壁和沿机动车纵向方向布置在端壁后方的车身区域。

2、机动车车身的端壁是面型结构,其在机动车的乘客室和前车结构之间形成分隔。历史上,这种端壁也被称为“防火墙”或“防火壁”,因为在早期的机动车中,它们尤其用于保护乘客免受发动机舱中的火灾。

3、此外,这种防火壁还可用于在机动车到障碍物上的正面碰撞的情况下吸收力并将其传递到机动车车身的周围结构中。因此,防火壁可以有助于保护乘客在发生事故时免受机械影响。

4、在现代机动车中,布置在端壁后方的车身区域尤其是乘客室。在现代机动车中,这形成了机动车车身的最大部分。通常,乘客室沿行驶方向在结构上过渡到两个纵梁中,这两个纵梁在布置在机动车车身前方的前车部中纵向延伸。在此,端壁通常由多个元件组成,这些元件在前车结构与沿机动车纵向方向布置在端壁后方的车身区域之间的边界处围绕纵梁布置并且通常被焊接。结构上观察,尤其鉴于力的传递,布置在端壁后方的车身区域与延伸穿过前车部的纵梁形成一单元。

5、虽然这在机械方面、尤其同样在正面碰撞的情况中的负载路径方面是有意义的,但对于机动车车身的组装而言,这意味着在前车部与布置在端壁后方的车身区域连接期间进行前车部的安装。组装相应地耗费地设计,尤其,在前车部处进行工作期间必须处理整个或至少几乎整个机动车车身。

6、因此,从现有技术中已知简化前车结构的组装的方法。如此例如,从de 10 2011119561a1已知一种承载结构构件,其具有至少一个减震支柱容纳部和端壁区段。承载结构构件被构造为铸件。通过这样的承载结构构件,可以将已经本身具有相对较高复杂度的前车结构的一部分一件式预制,且然后与前车结构连接成一件。尽管由此减少了必须在作为整体车身的组成部分的前车处进行的制造步骤,但是承载结构构件到前车结构中的安装仍然必须进行,而前车结构已经是其余机动车车身的组成部分。

7、de 10 2004 035 530 b4还公开了一种将前车结构的一部分固定在机动车车身处的方法。在该解决方案中,前车部的预装配部分区域比在上文引用的现有技术的情况中甚至更大,然而前车结构的广大区域一直仍然是预装配前车结构的组成部分。对此尤其还包括端壁,该端壁继续以传统方式附接到位于端壁后方的车身区域处且在此在前车结构的预制部件与其余的机动车车身连接之前由大量单独部件变成以小部件的方式。

技术实现思路

1、因此,本发明基于如下任务,即展示一种用于组装机动车车身的方法,该方法简化了前车部区域中的机动车车身的制造。

2、该任务通过具有权利要求1的特征的用于组装机动车车身的方法来解决。从属权利要求的特征涉及有利的实施形式。

3、该方法设置成,在前车结构与布置在端壁后方的车身区域连接之前,首先将前车结构与车身区域分隔地预装配。在此,在预装配的前车结构和车身区域之间的分隔直接在端壁前方或后方伸延。

4、换言之,待预制的前车结构与其余的机动车车身之间的分隔被移置到端壁后方。以该方式,可以独立于其余的机动车车身来进行前车结构直至和/或包括端壁的预装配。另外,直接在端壁前方或后方的分隔使得能够使用大面积构件来制造端壁,在最适宜的情况下,整个端壁可以以该方式一件式实施。

5、在此,该方法可以设置成,在将前车结构与布置在端壁后方的车身区域连接之前,将端壁与预装配的前车结构连接。因此,端壁成为预装配的前车结构的组成部分,并且尤其形成其在机动车纵向方向上后方的结束部。

6、替代地,该方法可以设置成,在将前车结构与布置在端壁后方的车身区域连接之前,将端壁与布置在端壁后方的车身区域连接。端壁在这种情况下直到预装配的前车结构与车身连接的时间点尤其形成机动车车身的沿机动车纵向方向指向的结束部。

7、该方法可以设置成,在前车结构的预装配的情形中,前车结构的纵梁与端壁连接。以该方式使得作用到纵梁上的机械力能够经由端壁传递到布置在端壁后方的车身区域处。这尤其在与端壁的边缘相关联的情况下是有利的,该端壁的边缘至少基本上在车辆横向方向上延伸并且布置在车身结构前方,尤其布置在机动车车身的a柱的组成部分前方。因此,引入到端壁中的力可以有利地经由边缘区域引入到布置在端壁后方的车身中。因此,在正面碰撞的情况下,端壁可以承担“盾牌式”的功能。

8、纵梁与端壁的连接可以尤其借助于连接元件进行。在此,连接元件可不仅与纵梁而且与端壁连接。

9、尤其,使用这种连接元件使得可以使用不同的材料组合。例如,纵梁可以被实施为尤其由压铸铝(aluminiumdruckguss)构成的大型铸造构件,也可以使用钢或铝板或者还有非金属材料或者混合式构造概念。端壁和连接元件在此尤其由钢构成。尤其可以对钢进行热处理以提高其强度。此类钢的特点是高强度且在此同时还有良好的延展性。此外,如果两个构件均由钢构成,则连接元件可以以有利的方式通过焊接连接与端壁连接。优选地,在此纵梁在其与端壁连接之前首先与连接元件连接。以该方式,可以以有利的方式建立纵梁与端壁的连接,尤其当纵梁由与连接元件和端壁的材料不同的材料制造时,使得在此例如在将纵梁与连接元件连接时可以在将连接元件与端壁焊接之前首先使用粘合方法。尤其,如果不仅纵梁而且端壁均由钢构成,则可实现纵梁与端壁的直接连接,尤其通过焊接。

10、连接元件尤其可以设计成使得它们以其部分区域之一面型地贴靠在端壁处。由此,可以有利地实现焊接连接,例如通过焊接点。此外,连接元件可以有利地设计为使得它们以套环状方式包围纵梁的部分区域。在此,连接元件可包围纵梁的整个圆周和/或圆周的一部分。连接元件也可以面型地贴靠在纵梁处。这例如有利于在纵梁和连接元件之间构造材料配合连接,例如粘合连接。替代地和/或补充地,也可以使用其他接合技术,尤其来自混合结构领域,例如螺纹连接,尤其借助于流孔螺旋连接件(flieβlochschraube,有时也称为挤孔式螺纹连接件),铆钉连接,尤其借助于半中空冲孔铆钉和/或实心冲孔铆钉,和/或其他材料配合方法,尤其摩擦焊接和/或电阻焊接。

11、该方法可以设置成,在预装配的情形中,用于将纵梁与布置在端壁后方的车身区域连接的结构元件与纵梁连接。为此,这种结构元件尤其可以被引导穿过端壁中的开口。结构元件能够在纵梁和布置在端壁后方的车身区域之间创造机械连接,且由此将机械力从纵梁传递到布置在端壁后方的车身区域。

12、该方法尤其可以设置成,纵梁实施为中空结构并且结构元件与中空结构的内侧连接。在这种情况下,相应的纵梁的一部分可尤其在相应的结构元件与纵梁的内侧连接之后才附接到纵梁处。由此,纵梁的“内部空间”保持可以进入,以便将结构元件与中空结构的内侧连接。

13、在进行将纵梁与端壁连接和/或将结构元件与纵梁连接之前,可以首先将结构元件与端壁连接。由此,可以创造由端壁和结构元件组成的单元,该单元可以以有利的方式与纵梁连接。由结构元件和端壁组成的单元与纵梁的连接可以在此尤其借助于上述连接元件进行,所述连接元件优选地已经与纵梁连接。

14、尤其在结构元件与端壁和/或纵梁连接之前,结构元件被引导穿过端壁的开口是有利的。引导结构元件穿过开口能够实现桥接端壁的负载路径,借助于该负载路径,力可以从纵梁经由结构元件引入到布置在端壁后方的车身区域中。

15、该方法可以设置成,结构构件与纵梁连接。结构构件最初包括减震支柱塔、上纵梁和/或轮罩的一部分。尤其,结构构件可以在纵梁与结构元件和/或端壁连接之前与纵梁连接。由此,单元由纵梁和结构构件形成,其又可以以有利的方式作为整体处理并与端壁和/或结构元件,尤其由结构元件和结构元件形成的单元连接。

16、该方法可以设置成,在将前车结构与布置在端壁后方的车身区域连接之前,将导流部横梁与端壁和/或结构构件连接。这种导流部横梁也可以因此成为预装配的前车结构的组成部分。

17、在将导流部横梁和/或结构构件与端壁连接时,如上文针对纵梁所述,连接元件也可用于将相应构件与端壁连接。这些连接元件及其在该方法的范畴中的处理可以具有与上文结合纵梁与端壁的连接所描述的连接元件相同的特征。

18、该方法可以设置成,形成与纵梁连接的端壁的至少一部分的构件借助于成形方法由面型半成品制造。由此,端壁的相对大面积的区域、尤其整个端壁通过成形方法被提供为一件式构件。已经表明,这种构件可以以有利的方式提供为端壁的组成部分或端壁。结合用于机动车车身的上述制造方法,这种大面积一件式构件作为端壁的组成部分或作为端壁是特别有利的,因为它们在上述的将前车结构的各个部件彼此连接的顺序的范畴中尽管它们的大面积仍然可以容易地加工。

19、成形方法尤其可以是直接或间接热成形。在直接热成形中,在半成品被加热到提高的温度(该提高的温度尤其高于相应材料的再结晶温度)之后进行成形。在间接热成形中,在加热半成品之前首先进行冷成形。在冷成形后,将半成品加热且温成形。在此,与冷成形相比,热成形的变形程度相对较低。两种热成形方法都可以设置成,热处理为了增加强度在热成形的范畴中进行。在此尤其应理解成,已经热成形的半成品仍处于用于热成形的工具中时进行热处理。

20、半成品可以尤其在执行成形之前由多个在其边缘区域中彼此材料配合地连接的尤其平面的板材制造。这种半成品也称为所谓的泰勒焊接坯件。在此尤其,各个板材的边缘的对接焊接可以进行。然而,也可以以重叠的方式将边缘彼此连接。在这种情况下,也可以使用点焊方法。也可以使用其他附接方法。

21、替代地和/或补充地,半成品可以在执行成形之前和/或期间通过将至少一个施加到尤其平面的板材上和/或到多个在其边缘的区域中材料配合地彼此连接的板材上的尤其平面的加强板材材料配合地与板材和/或与相连接的板材连接而制造。这种加强板材也称为补片加强件。这些可以借助于点焊方法、激光焊接方法和/或凸焊方法与基础板材连接。在此,焊接方法的执行优选在成形之前进行。替代地和/或补充地,热咬合连接、尤其在成形期间是可能的,和/或使用钎焊方法来将加强板材与基础板材连接是可能的。例如,可以在使用带入在加强板材与板材和/或连接的板材之间的钎焊箔来进行钎焊方法。

22、换言之可能的是,半成品通过将一个或多个加强板材作为补片加强件施加到一件式板材上来形成。还可以首先制造泰勒焊接坯件,然后将另外的加强板材作为补片加强件施加到该坯件上。在以上述方式制造半成品的情形中的显著优点是这可以在平面板材的加工的进程中实现。这显著简化了在制造半成品的情形中的用于成形的方法操作。这尤其适用于板材彼此和/或板材与加强板材借助于焊接方法的优选连接。

23、尤其,板材彼此和/或与至少一个加强板材的材料配合连接可以通过激光束焊接来实现。半成品通过激光束焊接的优选制造可以尤其通过激光远程焊接来进行。在激光远程焊接或扫描焊接中,实现激光束通过可移动偏转镜和/或在可移动偏转镜的帮助下的定位。由此对于热成形而言可实现半成品的高效和高度自动化制造。尤其,借助于激光远程焊接还可以快速加工大面积工件,因为激光可以从相对较远的距离作用于工件。半成品在平面、即,尤其平坦且未成形的板材的设计中的平坦形状在此对于使用所讨论的激光扫描仪来执行焊接方法的可能性具有积极的影响。

24、板材和/或加强板材尤其可以是具有不同特性的板材。以该方式,可以制造端壁,其中端壁的各个区域可以具有不同的特性。以该方式,端壁可以有针对性地匹配于在其各个区域处所提出的要求、尤其机械要求。尤其因此,在变形的情况下,例如在碰撞的情况下,端壁的各个区域的行为也可有针对性地被影响。

25、不同的特性尤其可以是不同的强度和/或延展性。不同的强度尤其应理解为成品工件中材料、尤其所使用的钢的抗拉强度。以该方式,例如,可以有针对性地实现具有较高或较低强度和/或延展性的区域,这鉴于在碰撞情况下使端壁匹配于期望的特性是尤其有利的。尤其,端壁的各个区域中的延展性可以被不同地设定,以便有针对性地在具有较高延展性和较低强度的区域中实现在变形的范畴中的高变形程度以及因此相应的能量耗散,而在其他区域中由于其较高的强度和较低的延展性变形程度相应受到限制。替代地和/或补充地,所使用的板材和/或加强板材可以具有不同的厚度。端壁的不同区域的强度也可以通过使用不同的厚度来有针对性地影响。替代地和/或补充地,也考虑使用不同钢类型,以便有针对性地影响端壁的不同区域的特性。

26、在成形之前和/或成形期间,可以从板材和/或连接的板材中的至少一个切出至少一个部分区域。由此尤其可以在端壁中生成开口。也可以从板材或连接的板材的边缘区域切出部分区域。以该方式,在成形进程中出现的端壁的边缘轮廓可以被有针对性地影响,以便简化或者尤其完全取代在成形之后边缘的若有可能必要的修剪。

27、至少一个部分区域的切出在此尤其可以在成形之前和/或成形期间机械地进行。尤其,成形工具可以具有相应的刃,在成形期间通过该刃进行切出。替代地和/或补充地,可以借助于激光来进行切出。尤其激光远程切割也可以在此使用。与上面针对激光焊接所描述的类似,半成品的面型设计在激光远程切割中以及同样在机械切出的情形中也特别有利地在加工时间方面起作用。

28、尤其,可以在半成品中设置开口,这些开口在执行成形之后在端壁中形成开口。这可以通过上述切出至少一个部分区域来实现。替代地和/或补充地,例如如果半成品是泰勒焊接坯件,则还可以在由多个板材制造半成品时通过省去至少一个部分区域来设置开口。这具有如下优点,即可以生成相应的开口,而无需随后切出材料区域,这减少了加工耗费并且此外还可以导致材料节省。

29、在端壁中的如此形成的开口可以尤其是用于引导穿过结构元件的开口。以该方式,能够成本适宜地将结构元件以有利的方式连结到布置在端壁后方的车身区域和纵梁处。

30、尤其,在成形之后,可以实现将构件的边缘区域修剪成期望的轮廓。由此可制造非常匹配精确的端壁。边缘区域的修剪还以有利的方式在激光切割、尤其激光远程切割的进程中实现。通过上述成形方法可有利地制造具有相对平坦结构的尤其大面积端壁。这样成形的端壁特别良好地适合于借助于激光切割、尤其激光远程切割修剪边缘区域。

31、替代地和/或补充地,可以在成形之前和/或成形期间实现修剪半成品的边缘区域。在这种情况下,尤其也可以使用机械切割方法。尤其,可以借助于成形工具中的相应刃来实现修剪。在这种情况下,半成品的边缘区域的修剪尤其如此进行,使得由于成形得出构件的边缘区域的期望轮廓。以该方式可以通过以下方式减少在成形方法之后的对边缘区域的再加工:即已经在执行成形方法之前将半成品的边缘区域修剪成合适的轮廓。已经表明,可以以该方式以足够的精度预设成形构件的轮廓,以避免或至少显著减少成形后边缘区域的轮廓的再加工,并因此显著降低成本。如此例如,可以以足够的精度预设端壁的宽度,例如+/-3mm的公差,并且可以在理想情况中避免修剪,该修剪在端壁的高强度的情形中优选地借助于激光来实现。

32、该方法尤其可以设置成为多种不同机动车类型制造机动车车身。在此,为不同的机动车类型制造形成端壁的至少一部分的构件,所述端壁的至少一部分在端壁的边缘区域上延伸。在此尤其,用于制造相应构件的半成品的边缘区域可以被修剪成轮廓。该轮廓如此选择,使得通过成形方法产生端壁的边缘区域的特定于相应待制造的机动车类型的轮廓。

33、该处理方法使实现平台策略成为可能,其中生产的端壁针对不同机动车类型的机动车车身可以在进行的过程中以简单的方式匹配。尤其,为此仅所使用的半成品的边缘区域被修剪成的轮廓必须匹配于相应的机动车类型中的构件的使用。例如,可以使用不同宽度的半成品来生成不同宽度的端壁。就此而言,至少基本上沿机动车横向方向伸延的端壁的边缘区域的定向是有利的,因为不同宽度的端壁可以通过由修剪半成品的边缘区域来预设成形构件的轮廓来产生。以该方式,在端壁的制造方面,可以在制造不同的机动车类型的情况中以完美的方式实现平台策略。

34、替代地和/或在执行成形方法之后,相应构件的边缘区域可以被修剪成特定于分别待制造的机动车类型的端壁的轮廓。这不仅可以根据上述借助于成形方法制造的构件来实现,所述构件对于不同的车辆在修剪边缘区域之前在尤其其轮廓方面可为相同的,而且可以在其制造中已经修剪所使用的半成品的轮廓的构件处实现。优选地可以使用激光切割方法、尤其激光远程切割来修剪轮廓。就此而言,激光远程切割尤其对于修剪边缘区域是有利的,因为在此由于在激光束的束引导的情形中的高灵活性,在改变从构件到构件的待执行的切割过程方面存在较大的自由度。

35、尤其,对于不同的机动车类型可以在使用相同的工具的情形中实现执行成形方法。边缘的修剪可以尤其借助于上述激光切割方法以容易的方式匹配于不同的机动车类型,而在成形工具、尤其热成形工具中产生显著的投资成本。同样,更换成形工具并因此改换相应的成形设备比匹配切割过程、尤其激光切割过程相对更耗费,在所述切割过程中,在最适宜的情况下,仅需要控制干预来匹配待生成的轮廓。

36、替代地和/或补充地,该方法可以设置成,根据分别待制造的机动车类型,使用特定于相应的机动车类型的半成品类型。不同的半成品类型的成形在此优选地在相同的成形工具中实现。半成品类型可以尤其在半成品的厚度和/或半成品的各个区域的厚度方面彼此不同。如此,可以经济上有意义地制造用于不同机动车类型的尤其重量优化的端壁。

- 还没有人留言评论。精彩留言会获得点赞!