货箱底板及基板的制备方法与流程

本申请涉及货箱,尤其涉及一种货箱底板及基板的制备方法。

背景技术:

1、箱体是货车的重要组成部分,是厢式货车进行货物运输的关键结构,为了减轻货车厢体的整体配重,货车货箱开始逐步使用低密度材料。货箱底板的铺设包括横铺和纵铺两种,底板纵铺的方式由于底板下方缺少支撑,通常需要增设底板横梁,导致货箱整体重量增加,相比于底板纵铺的方式,底板横铺可以无需额外铺设底板横梁,故而有利于减轻货车的整体重量。然而,相比于常用的铁质材料,低密度材料的强度较低,制成的货箱底板的承重能力较低,而货厢底板用于直接承载货物,需保持较高强度、刚度以及耐磨性,目前,是通过制备具有双层板结构的货箱底板来增强其承重能力的,然而,双层板结构仍会导致货箱的整体重量增加,影响到货箱的轻量化要求。

技术实现思路

1、本申请的主要目的在于提供一种货箱底板及基板的制备方法,旨在解决现有技术中采用底板横铺的方式时,满足承重要求的货箱底板的重量较大的技术问题。

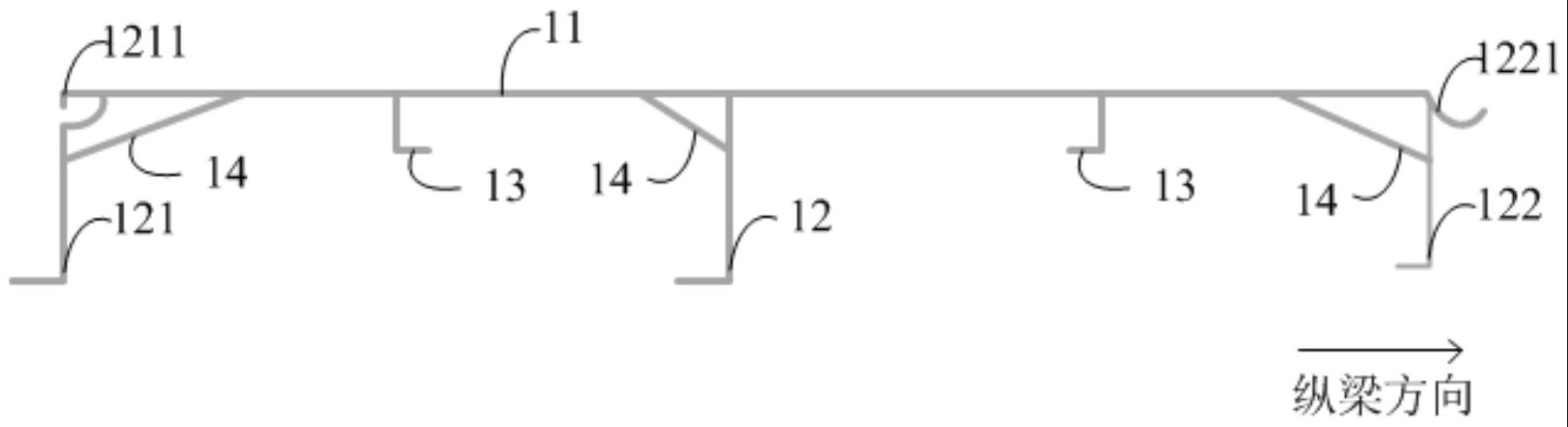

2、为实现上述目的,本申请提供一种货箱底板,所述货箱底板包括:

3、一层基板;

4、间隔设置的多个支撑筋,所述支撑筋与所述基板连接;

5、至少一个短筋,所述短筋设置于相邻两根支撑筋之间,与所述基板连接;

6、至少一个斜筋,所述斜筋设置于相邻的支撑筋与短筋之间,所述斜筋的一端与所述支撑筋相连接,另一端与所述基板相连接。

7、可选地,所述基板的宽度为350mm-450mm。

8、可选地,相邻两根支撑筋之间的间隔距离为180mm-220mm。

9、可选地,相邻的支撑筋与短筋之间的间隔距离为80mm-120mm。

10、可选地,所述支撑筋包括插入支撑筋和承接支撑筋,其中,所述插入支撑筋的厚度为0.4mm-0.6mm,用于与相邻货箱底板上的承接支撑筋插接;所述承接支撑筋的厚度为1.8mm-2.2mm,用于与相邻货箱底板上的插入支撑筋插接。

11、可选地,所述货箱底板为铝合金材质。

12、可选地,所述铝合金材质按质量分数包括以下组分:

13、mg:0.4-0.7%、si:0.5-0.9%、cu:0-0.3%、mn:0-0.2%、cr:0.1%、fe:0-0.35、ti:0-0.1,余量为al。

14、可选地,所述基板的制备方法包括以下步骤:

15、获取基板原料;

16、对所述基板原料进行挤压成型,淬火,获得挤压型材;

17、对所述挤压型材进行反向冷弯整形,获得整形型材;

18、对所述整形型材进行多级时效处理,获得基板。

19、可选地,所述对所述基板原料进行挤压成型,淬火,获得挤压型材的步骤包括:

20、将所述基板原料于520-540℃的温度下均匀化处理6-15h,于460-500℃的温度下保温4-6h,获得待成型基板原料;

21、对所述待成型基板原料进行挤压成型,挤出后进行风冷淬火,获得挤压型材,其中,所述挤压成型的挤锭速度小于或等于2.5mm/s,挤出温度小于520℃。

22、可选地,所述对所述挤压型材进行反向冷弯整形,获得整形型材的步骤包括:

23、确定所述挤压型材的最大凹陷位移;

24、对所述挤压型材进行反向冷弯整形,以使得所述挤压型材向凹陷方向的反方向凸起,获得整形型材,其中,所述凸起的最大凸起位移小于或等于所述最大凹陷位移的20%。

25、可选地,所述基板原料包括al-mg-si系铝合金棒或al-mg-si-cu系铝合金棒;

26、在所述基板原料为al-mg-si系铝合金棒的情况下,所述对所述整形型材进行多级时效处理,获得基板的步骤包括:

27、将所述整形型材于150-170℃的温度下时效处理1.5-3h,再于185-210℃的温度下时效处理1.5-3h,获得基板;

28、在所述基板原料为al-mg-si-cu系铝合金棒的情况下,所述对所述整形型材进行多级时效处理,获得基板的步骤包括:

29、将所述整形型材于180-200℃的温度下时效处理0.5-2h,再于150-170℃的温度下时效处理6-8h,获得基板;

30、或者,将所述整形型材于120-140℃的温度下时效处理2-4h,再于200-210℃的温度下时效处理0.5-1h,再于180-200℃的温度下时效处理3-5h,获得基板。

31、本申请提供了一种货箱底板及基板的制备方法,所述货箱底板包括:基板;间隔设置的多个支撑筋,所述支撑筋与所述基板连接;至少一个短筋,所述短筋设置于相邻两根支撑筋之间,与所述基板连接;至少一个斜筋,所述斜筋设置于相邻的支撑筋与短筋之间,所述斜筋的一端与所述支撑筋相连接,另一端与所述基板相连接。相比于通过双层板结构增强承重能力的方式,本申请通过仅设置一层基板,有效减轻了货箱底板的重量,同时,通过支撑筋和短筋补强了货箱底板的承重能力,支撑筋和短筋的总质量远小于双层板结构中一层基板的重量,且通过cae(computer aided engineering,工程设计中的计算机辅助工程)仿真分析以及综合路试均可确定,本申请提出的货箱底板能够满足载货汽车的法定载货重量,也即,本申请提出的货箱底板能够在保证货箱承重能力的基础上,进一步减轻其自身重量,由于其自身重量的减轻,可以在保证货车载货后总质量满足国标要求的基础上,进一步提高载货汽车的实际载货重量,提高载货汽车的载货能力,克服了现有技术中采用底板横铺的方式时,满足承重要求的货箱底板的重量较大的技术问题。

技术特征:

1.一种货箱底板,其特征在于,所述货箱底板包括:

2.如权利要求1所述的货箱底板,其特征在于,所述基板的宽度为350mm-450mm,相邻两根支撑筋之间的间隔距离为180mm-220mm。

3.如权利要求1所述的货箱底板,其特征在于,相邻的支撑筋与短筋之间的间隔距离为80mm-120mm。

4.如权利要求1所述的货箱底板,其特征在于,所述支撑筋包括插入支撑筋和承接支撑筋,其中,所述插入支撑筋的厚度为0.4mm-0.6mm,所述插入支撑筋包含有第一插接部,所述插入支撑筋通过所述第一插接部与相邻货箱底板上的承接支撑筋的第二插接部插接;所述承接支撑筋的厚度为1.8mm-2.2mm,所述承接支撑筋包含有第二插接部,所述承接支撑筋通过所述第二插接部与相邻货箱底板上的插入支撑筋的第一插接部插接。

5.如权利要求1所述的货箱底板,其特征在于,所述货箱底板为铝合金材质。

6.如权利要求1所述的货箱底板,其特征在于,所述铝合金材质按质量分数包括以下组分:

7.一种如权利要求1-6任一项所述的基板的制备方法,其特征在于,所述基板的制备方法包括以下步骤:

8.如权利要求7所述的基板的制备方法,其特征在于,所述对所述基板原料进行挤压成型,淬火,获得挤压型材的步骤包括:

9.如权利要求8所述的基板的制备方法,其特征在于,所述对所述挤压型材进行反向冷弯整形,获得整形型材的步骤包括:

10.如权利要求7所述的基板的制备方法,其特征在于,所述基板原料包括al-mg-si系铝合金棒,所述对所述整形型材进行多级时效处理,获得基板的步骤包括:

11.如权利要求7所述的基板的制备方法,其特征在于,所述基板原料包括al-mg-si-cu系铝合金棒,所述对所述整形型材进行多级时效处理,获得基板的步骤包括:

技术总结

本申请公开了一种货箱底板及基板的制备方法,所述货箱底板包括:基板;间隔设置的多个支撑筋,所述支撑筋与所述基板连接;至少一个短筋,所述短筋设置于相邻两根支撑筋之间,与所述基板连接;至少一个斜筋,所述斜筋设置于相邻的支撑筋与短筋之间,所述斜筋的一端与所述支撑筋相连接,另一端与所述基板相连接。本申请解决了现有技术中采用底板横铺的方式时,满足承重要求的货箱底板的重量较大的技术问题。

技术研发人员:王必正,董国超,吕玲芳,高明,黄艳灵

受保护的技术使用者:浙江吉利控股集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!