一种方块自动输送车的制作方法

本技术涉及方块输送,尤其涉及一种方块自动输送车。

背景技术:

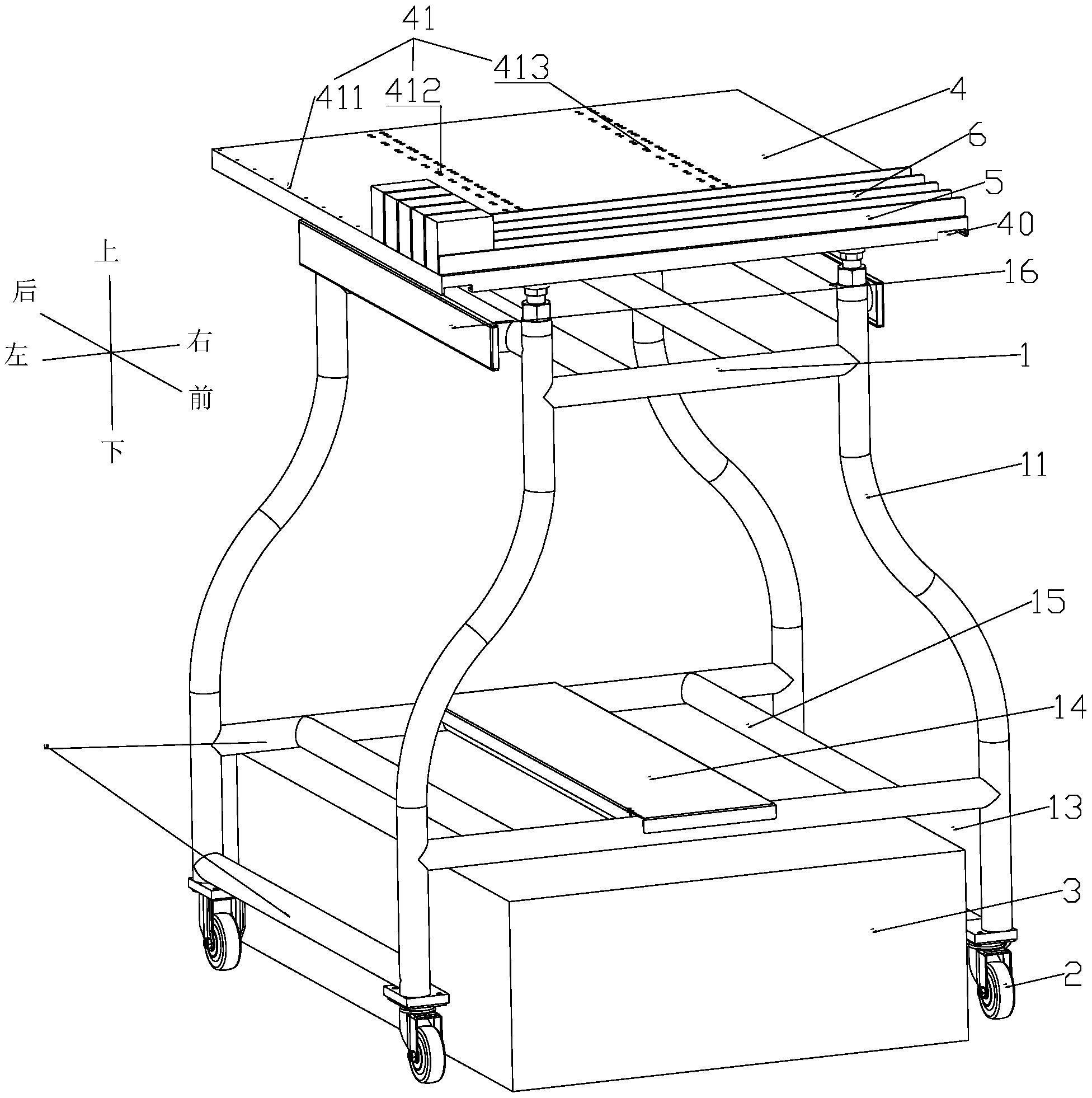

1、现有的方块(钕铁硼块)加工过程中,都是先将烧结炉加工出来的一块块方块(钕铁硼块)放置在物料盘上,现有的物料盘4如图3所示,物料盘4上设置有多条呈前后方向对齐排列的间隔挡板,两条相邻的间隔挡板之间形成方块放置槽,方块(钕铁硼块)一块块放置在每条水平的方块放置槽内,并将整个物料盘4放满,从而使方块(钕铁硼块)呈阵列布置;再将物料盘4放置在推车上,通过人工推动推车将物料盘4推至方块上料处,使物料盘4上的一条方块放置槽与方块上料通道对齐,在通过人工将一块块方块(钕铁硼块)水平推至到方块上料通道上,通过方块上料通道输送至磨削装置上进行磨削。

2、但现有的物料盘4上的间隔挡板位置无法进行调节,只能输送一种型号的方块(钕铁硼块),无法使用至其他型号上,导致输送通用性较差;并且输送时需要通过人工推动输送车至上料位置时,费时费力,导致整体输送效率较低。

技术实现思路

1、本实用新型所要解决的是现有的方块输送都是通过人工将物料盘进行转移,输送效率较低并且物料盘只能匹配一种型号的方块的技术问题,提供了一种根据方块型号不同对物料盘进行间距调节,提升使用通用性,并且实现自动输送,提升输送效率的方块自动输送车。

2、为本实用新型之目的,采用以下技术方案予以实现:

3、一种方块自动输送车,包括车架、多个车轮、agv控制箱、物料盘和多块挡板;多个所述车轮分别安装在车架的底部;所述agv控制箱设置在车架上,且agv控制箱用于控制车架自动移动定位;所述物料盘放置在车架的顶部,物料盘上设置有多组呈前后方向间隔排列的挡板安装孔组;每块所述挡板上设置有挡板连接孔组,每块所述挡板的挡板连接孔组通过连接件组对应安装在其中一组挡板安装孔组上,且每块挡板呈左右方向设置;相邻两块挡板之间形成用于方块存放的水平放置槽。通过agv控制箱能够带动车架进行自动定位以及输送,无需人工进行推动,减轻人工工作压力,提升输送效率;通过挡板连接孔组与挡板安装孔组相配合,能够调节两块相邻挡板之间的间距,从而能够使两块相邻挡板之间的间距匹配需要加工的方块,从而适用于不同型号的方块,提升使用通用性。

4、作为优选,每组挡板安装孔组包括水平对齐设置的左部安装孔位、中部安装孔位和右部安装孔位;左部安装孔位、中部安装孔位和右部安装孔位分别用于固定挡板的左、中、右部。通过左部安装孔位、中部安装孔位和右部安装孔位能够更加全面的将挡板进行固定。

5、作为优选,所述左部安装孔位包括一个定位安装孔,中部安装孔位和右部安装孔位均包括五个定位安装孔;五个定位安装孔呈左右平行的两列设置,五个定位安装孔中两个位于左侧,五个定位安装孔中剩下三个位于右侧。通过五个定位安装孔能够方便进行不同间距的调节,从而能够更好的适应不同型号的方块,提升安装便捷性以及使用通用性。

6、作为优选,所述车架包括四个支撑腿;多个所述车轮数量为四个,且四个车轮分别连接在四个所述支撑腿的底部,相邻的支撑腿的下部之间分别连接有支撑杆;四根所述支撑杆之间形成用于放置所述agv控制箱的安装空间;所述agv控制箱安装在所述安装空间内。通过支撑腿提升整体支撑的稳定性,通过安装空间方便agv控制箱的安装。

7、作为优选,两根位于前后方向的支撑杆对齐设置,两根位于水平方向的支撑杆对齐设置,前后方向的支撑杆低于水平方向的支撑杆,并形成长方体的安装空间;两根水平方向的支撑杆之间设置有控制箱连接板;所述agv控制箱的顶部与控制箱连接板固定连接。通过控制箱连接板方便固定agv控制箱,提升连接稳定性以及连接强度。

8、作为优选,所述两根水平方向的支撑杆之间还设置有加强连接杆。通过加强连接杆提升整体连接强度。

9、作为优选,所述车架的上部左右两侧对称设置有输送竖板;所述输送竖板位于物料盘下方并与物料盘垂直设置,且所述输送竖板位呈前后方向设置,两块所述输送竖板用于与输送带配合实现移动输送。通过输送竖板能够便于与上料装置上的输送带进行配合,从而便于将整个输送车进行定位,从而方便将输送车上的方块进行逐一上料,提升输送上料效率。

10、作为优选,所述物料盘的底部左右两侧对称设置有开口向下的限位槽;所述限位槽用于输送时进行左右定位。通过限位槽能够便于与上料装置上的限位板相匹配,从而能够使物料盘与上料装置上的限位板对齐,提升左右定位的精准性,并且能够防止在输送车移动时进行左右偏移。

11、作为优选,所述连接件组为多个连接螺丝。通过连接螺丝能够方便安装以及连接。

12、综上所述,本实用新型的优点是通过agv控制箱能够带动车架进行自动定位以及输送,无需人工进行推动,减轻人工工作压力,提升输送效率;通过挡板连接孔组与挡板安装孔组相配合,能够调节两块相邻挡板之间的间距,从而能够使两块相邻挡板之间的间距匹配需要加工的方块(钕铁硼块),从而适用于不同型号的方块(钕铁硼块),提升使用通用性。。

技术特征:

1.一种方块自动输送车,其特征在于,包括车架(1)、多个车轮(2)、agv控制箱(3)、物料盘(4)和多块挡板(5);多个所述车轮(2)分别安装在车架(1)的底部;所述agv控制箱(3)设置在车架(1)上,且agv控制箱(3)用于控制车架(1)自动移动定位;所述物料盘(4)放置在车架(1)的顶部,物料盘(4)上设置有多组呈前后方向间隔排列的挡板安装孔组(41);每块所述挡板(5)上设置有挡板连接孔组,每块所述挡板(5)的挡板连接孔组通过连接件组对应安装在其中一组挡板安装孔组(41)上,且每块挡板(5)呈左右方向设置;相邻两块挡板(5)之间形成用于方块存放的水平放置槽(6)。

2.根据权利要求1所述的方块自动输送车,其特征在于,每组挡板安装孔组(41)包括水平对齐设置的左部安装孔位(411)、中部安装孔位(412)和右部安装孔位(413);左部安装孔位(411)、中部安装孔位(412)和右部安装孔位(413)分别用于固定挡板(5)的左、中、右部。

3.根据权利要求2所述的方块自动输送车,其特征在于,所述左部安装孔位(411)包括一个定位安装孔,中部安装孔位(412)和右部安装孔位(413)均包括五个定位安装孔;五个定位安装孔呈左右平行的两列设置,五个定位安装孔中两个位于左侧,五个定位安装孔中剩下三个位于右侧。

4.根据权利要求1所述的方块自动输送车,其特征在于,所述车架(1)包括四个支撑腿(11);多个所述车轮(2)数量为四个,且四个车轮(2)分别连接在四个所述支撑腿(11)的底部,相邻的支撑腿(11)的下部之间分别连接有支撑杆(12);四根所述支撑杆(12)之间形成用于放置所述agv控制箱(3)的安装空间(13);所述agv控制箱(3)安装在所述安装空间(13)内。

5.根据权利要求4所述的方块自动输送车,其特征在于,两根位于前后方向的支撑杆(12)对齐设置,两根位于水平方向的支撑杆(12)对齐设置,

6.根据权利要求5所述的方块自动输送车,其特征在于,所述两根水平方向的支撑杆(12)之间还设置有加强连接杆(15)。

7.根据权利要求1所述的方块自动输送车,其特征在于,所述车架(1)的上部左右两侧对称设置有输送竖板(16);所述输送竖板(16)位于物料盘(4)下方并与物料盘(4)垂直设置,且所述输送竖板(16)位呈前后方向设置,两块所述输送竖板(16)用于与输送带配合实现移动输送。

8.根据权利要求1所述的方块自动输送车,其特征在于,所述物料盘(4)的底部左右两侧对称设置有开口向下的限位槽(40);所述限位槽(40)用于输送时进行左右定位。

9.根据权利要求1所述的方块自动输送车,其特征在于,所述连接件为连接螺丝。

技术总结

本技术涉及方块输送技术领域,一种方块自动输送车,包括车架、多个车轮、AGV控制箱、物料盘和多块挡板;多个车轮分别安装在车架的底部;AGV控制箱设置在车架上,物料盘放置在车架的顶部,物料盘上设置有多组呈前后方向间隔排列的挡板安装孔组;每块挡板上设置有挡板连接孔组,每块挡板的挡板连接孔组通过连接件组对应安装在其中一组挡板安装孔组上,且每块挡板呈左右方向设置;相邻两块挡板之间形成用于方块存放的水平放置槽。本技术的优点是通过AGV控制箱进行自动定位以及输送,无需人工进行推动,提升输送效率;通过挡板连接孔组与挡板安装孔组相配合,能够调节两块相邻挡板之间的间距,从而适用于不同型号的方块,提升使用通用性。

技术研发人员:陈达幸

受保护的技术使用者:宁波邦一机械科技有限公司

技术研发日:20230308

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!