车身骨架及车辆的制作方法

本技术涉及车辆,尤其涉及一种车身骨架及车辆。

背景技术:

1、车身骨架是车辆组成的重要部分,其涉及到车辆的碰撞安全性,直接关系到汽车乘员舱在碰撞过程中的安全性能。现有技术中,在车辆发生碰撞时,由于车身骨架的结构强度较低,且碰撞力在车身骨架的传递过程不通畅,无法保证乘员舱的完整性,容易对乘员造成较大伤害,导致车辆的碰撞安全性能较差,存在较大的安全风险。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种车身骨架,所述车身骨架分散碰撞力,从而提高车身骨架的抗变形能力以及整体结构强度。

2、本实用新型还提出一种车辆,所述车辆包括上述的车身骨架。

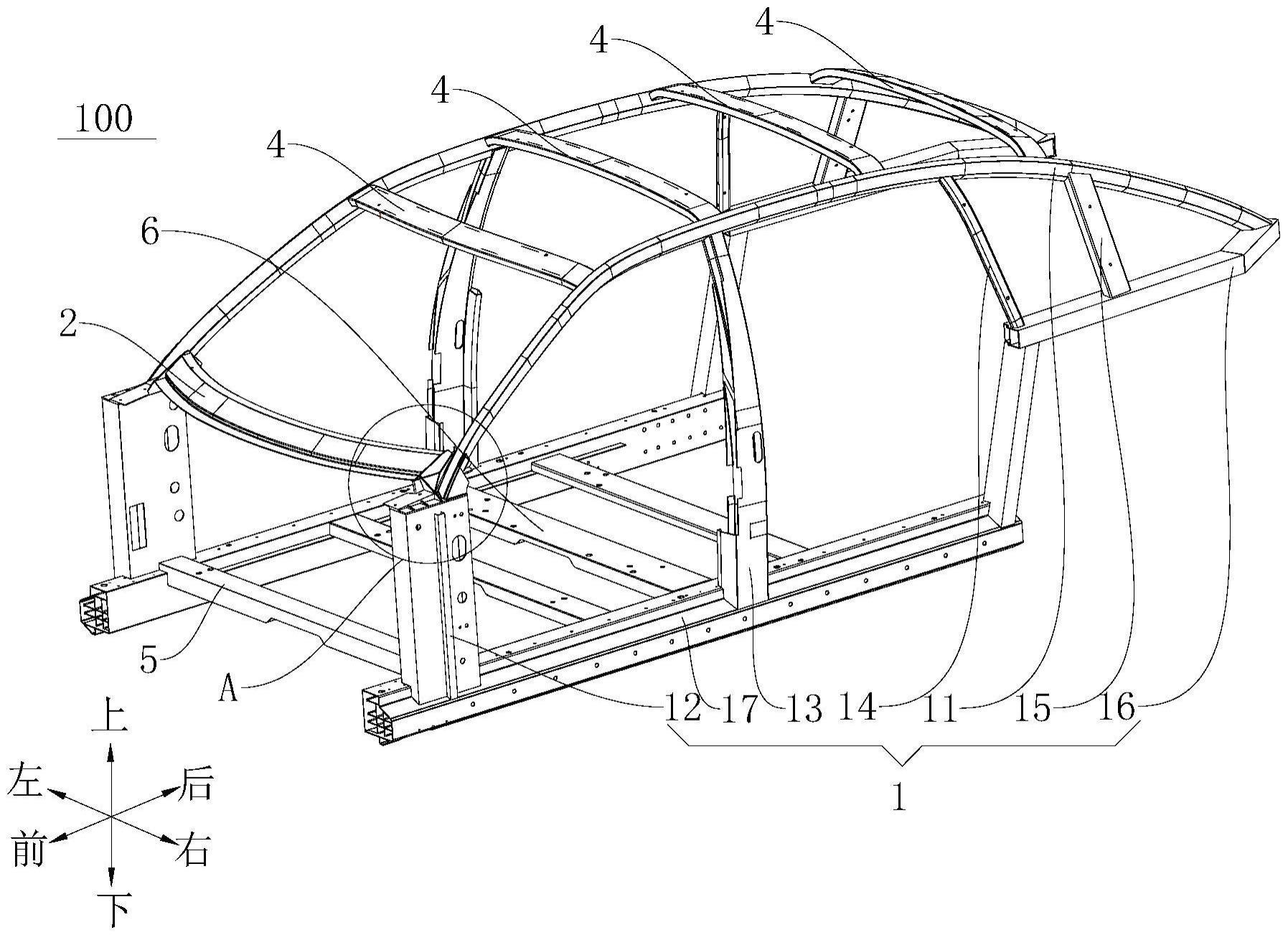

3、根据本实用新型实施例的车身骨架,包括:侧围骨架,所述侧围骨架为沿车辆左右方向间隔开的两个,所述侧围骨架包括边梁、a柱安装板和轮罩梁,所述a柱安装板沿所述车辆上下方向延伸,所述边梁设置在所述侧围骨架顶部且沿所述车辆前后方向延伸,所述轮罩梁设置在所述侧围骨架后部且沿所述车辆前后方向延伸,所述边梁的后端与所述轮罩梁连接;通风盖板安装板,所述通风盖板安装板设置在所述侧围骨架前部且沿所述车辆的左右方向延伸,所述通风盖板安装板分别与所述a柱安装板的上端和所述边梁的前端通过转接件连接。

4、根据本实用新型实施例的车身骨架,侧围骨架为沿车辆左右方向间隔开的两个,侧围骨架包括边梁、a柱安装板和轮罩梁,a柱安装板沿车辆上下方向延伸,边梁设置在侧围骨架顶部且沿车辆前后方向延伸,轮罩梁设置在侧围骨架后部且沿车辆前后方向延伸,边梁的后端与轮罩梁连接,从而实现分散各部件上所承受的外力,且通过通风盖板安装板沿车辆的左右方向延伸,通风盖板安装板长度方向的两端分别与位于车辆左右两侧的a柱安装板的上端和边梁的前端通过转接件连接,实现盖板安装板、边梁和a柱安装板的连接,从而保证车身骨架的完整性,进一步分散碰撞力,进一步提高车身骨架的抗变形能力,提高车身骨架的整体结构强度,以及应用该车身骨架的车辆的安全性。

5、在本实用新型的一些实施例,所述转接件具有安装槽,所述边梁的前端位于所述安装槽内。

6、在本实用新型的一些实施例,所述转接件具有第一安装面和第二安装面,所述第一安装面与所述a柱安装板的上端贴合且连接,所述第二安装面与所述通风盖板安装板长度方向的一端贴合且连接,所述安装槽位于所述第一安装面和所述第二安装面之间。

7、在本实用新型的一些实施例,还包括:沿所述车辆的前后度方向依次排布的多个顶盖横梁,每个所述顶盖横梁的长度方向的两端均分别与两个所述边梁连接,所述顶盖横梁具有沿所述顶盖横梁长度方向延伸的至少一个第一空腔。

8、在本实用新型的一些实施例,所述侧围骨架还包括:门槛梁,所述门槛梁沿所述车辆的长度方向延伸且与所述a柱安装板的下端连接。

9、在本实用新型的一些实施例,还包括:前地板前横梁,所述前地板前横梁长度方向的两端分别与两个所述门槛梁连接,所述通风盖板安装板、两个所述a柱安装板和所述前地板前横梁形成环形。

10、在本实用新型的一些实施例,所述车身骨架还包括:所述侧围骨架还包括:b柱安装板,所述b柱安装板沿所述车辆上下方向延伸且位于所述a柱安装板和所述轮罩梁之间,所述b柱安装板上端与所述边梁连接,所述b柱安装板下端与所述门槛梁连接;所述车身骨架还包括:前排座椅后安装横梁,所述前排座椅后安装横梁长度方向的两端分别与两个所述门槛梁连接;其中一个所述顶盖横梁、两个所述b柱安装板和所述前排座椅后安装横梁形成环形。

11、在本实用新型的一些实施例,所述侧围骨架还包括d柱安装板和第一加强梁,所述d柱安装板沿所述车辆上下方向延伸且位于所述边梁和所述轮罩梁之间,所述d柱安装板上端均与所述边梁连接,所述d柱安装板下端与所述轮罩梁连接,所述第一加强梁沿所述车辆前后方向延伸且长度方向的两端分别与所述d柱安装板和所述边梁连接;所述车身骨架还包括第二加强梁,所述第二加强梁沿所述车辆左右方向延伸且长度方向的两端均分别与两个所述d柱安装板连接。

12、根据本实用新型实施例的车辆,包括上述的车身骨架。

13、根据本实用新型实施例的车辆,设置车身骨架,侧围骨架为沿车辆左右方向间隔开的两个,侧围骨架包括边梁、a柱安装板和轮罩梁,a柱安装板沿车辆上下方向延伸,边梁设置在侧围骨架顶部且沿车辆前后方向延伸,轮罩梁设置在侧围骨架后部且沿车辆前后方向延伸,边梁的后端与轮罩梁连接,从而实现分散各部件上所承受的外力,且通过通风盖板安装板沿车辆的左右方向延伸,通风盖板安装板长度方向的两端分别与位于车辆左右两侧的a柱安装板的上端和边梁的前端通过转接件连接,实现盖板安装板、边梁和a柱安装板的连接,从而保证车身骨架的完整性,进一步分散碰撞力,进一步提高车身骨架的抗变形能力,提高车身骨架的整体结构强度,进而提高车辆的安全性。

14、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种车身骨架,其特征在于,包括:

2.根据权利要求1所述的车身骨架,其特征在于,所述转接件(3)具有安装槽(31),所述边梁(11)的前端位于所述安装槽(31)内。

3.根据权利要求2所述的车身骨架,其特征在于,所述转接件(3)具有第一安装面(32)和第二安装面(33),所述第一安装面(32)与所述a柱安装板(12)的上端贴合且连接,所述第二安装面(33)与所述通风盖板安装板(2)长度方向的一端贴合且连接,所述安装槽(31)位于所述第一安装面(32)和所述第二安装面(33)之间。

4.根据权利要求1所述的车身骨架,其特征在于,还包括:

5.根据权利要求4所述的车身骨架,其特征在于,所述侧围骨架(1)还包括:

6.根据权利要求5所述的车身骨架,其特征在于,还包括:

7.根据权利要求5所述的车身骨架,其特征在于,所述侧围骨架(1)还包括:b柱安装板(13),所述b柱安装板(13)沿所述车辆上下方向延伸且位于所述a柱安装板(12)和所述轮罩梁(16)之间,所述b柱安装板(13)上端与所述边梁(11)连接,所述b柱安装板(13)下端与所述门槛梁(17)连接;

8.根据权利要求1所述的车身骨架,其特征在于,所述侧围骨架(1)还包括d柱安装板(15)和第一加强梁(18),所述d柱安装板(15)沿所述车辆上下方向延伸且位于所述边梁(11)和所述轮罩梁(16)之间,所述d柱安装板(15)上端均与所述边梁(11)连接,所述d柱安装板(15)下端与所述轮罩梁(16)连接,所述第一加强梁(18)沿所述车辆前后方向延伸且长度方向的两端分别与所述d柱安装板(15)和所述边梁(11)连接;

9.根据权利要求1所述的车身骨架,其特征在于,所述通风盖板安装板(2)、所述边梁(11)、所述a柱安装板(12)和所述轮罩梁(16)均采用挤压铝型材工艺制成,所述转接件(3)通过压铸工艺制成。

10.一种车辆,其特征在于,包括根据权利要求1-9任一项所述的车身骨架。

技术总结

本技术公开了一种车身骨架及车辆,所述车身骨架包括:侧围骨架,侧围骨架为沿车辆左右方向间隔开的两个,侧围骨架包括边梁、A柱安装板和轮罩梁,A柱安装板沿车辆上下方向延伸,边梁设置在侧围骨架顶部且沿车辆前后方向延伸,轮罩梁设置在侧围骨架后部且沿车辆前后方向延伸,边梁的后端与轮罩梁连接;通风盖板安装板,通风盖板安装板设置在侧围骨架前部且沿车辆的左右方向延伸,通风盖板安装板分别与A柱安装板的上端和边梁的前端通过转接件连接。根据本技术的车身骨架,实现分散各部件上所承受的外力,从而提高车身骨架的整体结构强度。

技术研发人员:刘滨,乔显波,赵勇,刘健坤,景殿亮,桑宇

受保护的技术使用者:长城汽车股份有限公司

技术研发日:20230428

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!