副车架总成和车辆的制作方法

本技术涉及车辆,尤其是涉及一种副车架总成和车辆。

背景技术:

1、目前,副车架总成受动力总成激励和轮胎激励,前副车架横梁处的后悬置安装位强度较弱,主要体现在前副车架横梁的整体强度不够,结构偏弱,会直接影响动力总成激励和轮胎激励传递至车身引起整车的振动和噪声问题,从而影响整车的舒适性。

2、还有,纵梁为一体结构,这样纵梁与摆臂的安装位置处无法布置焊后机加工设备,从而无法对摆臂安装位进行机加工,进而导致摆臂安装点的位置精度相对较差,摆臂安装位的强度也较弱,影响车辆的四轮过线率以及操稳性能。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种副车架总成,该副车架总成可以加强横梁位置的强度与刚度,可以有效衰减动力总成激励和轮胎激励振动传递能量,从而可以降低车内的振动和噪声。

2、本实用新型进一步地提出一种车辆。

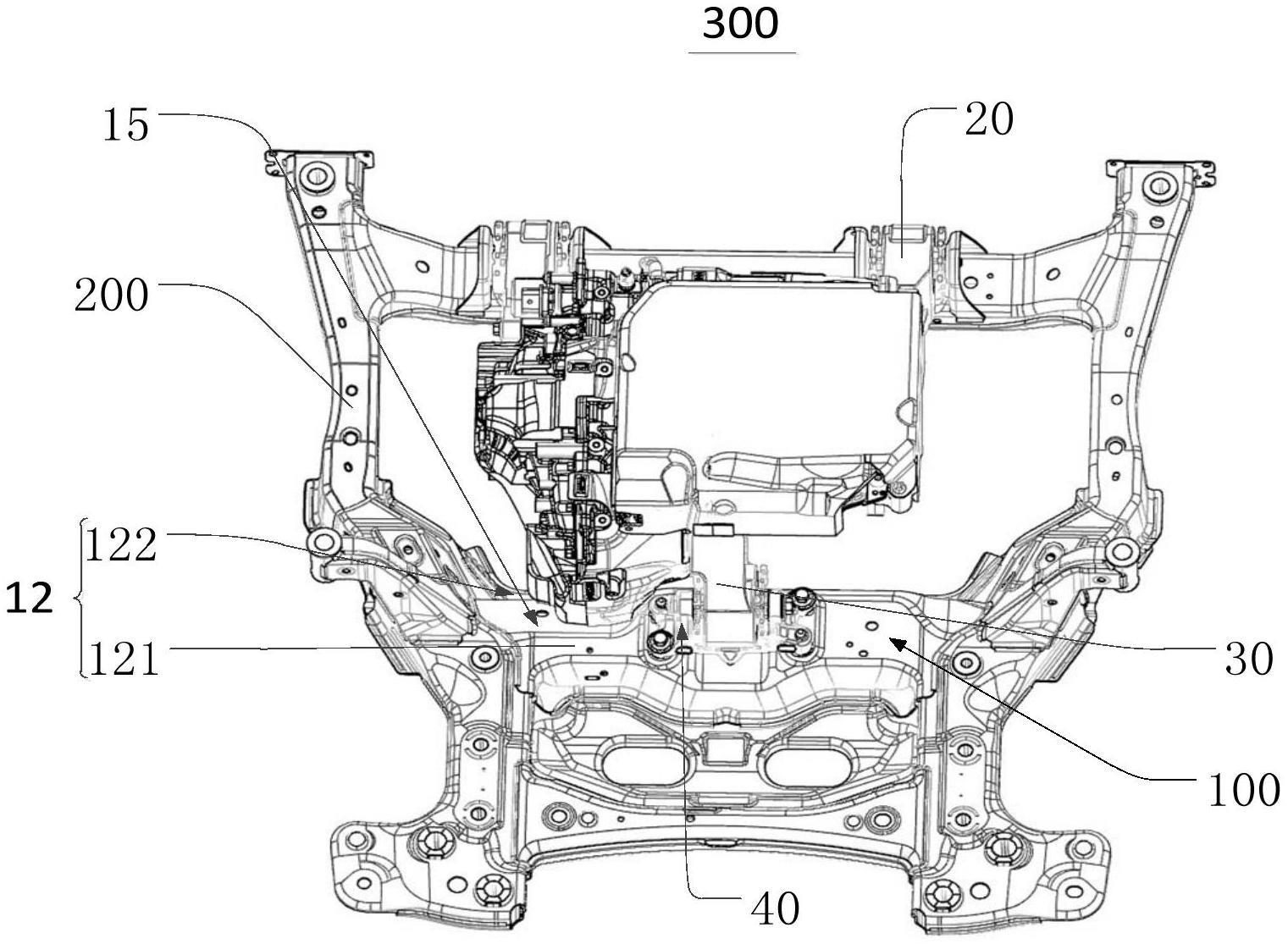

3、根据本实用新型第一方面实施例的副车架总成,包括:纵梁,所述纵梁在横向上间隔设置;横梁,所述横梁包括:横梁本体和第一加强板,所述横梁本体连接于所述纵梁之间,所述横梁本体内形成有第一空腔,所述第一加强板位于所述第一空腔内,所述第一加强板与所述横梁本体共同限定出第二空腔。

4、由此,横梁本体内第一空腔和第二空腔形成双层盒子状结构,可以加强横梁位置的强度与刚度,可以有效衰减动力总成激励和轮胎激励振动传递能量,从而可以降低车内的振动和噪声。

5、根据本实用新型的一些实施例,所述横梁本体包括:横梁上板和横梁下板,所述横梁上板设置于所述横梁下板的上方且与所述横梁下板共同形成所述第一空腔,所述第一加强板与所述横梁下板共同限定出第二空腔。

6、根据本实用新型的一些实施例,所述第一加强板包括:加强主板和侧板,所述侧板连接于所述加强主板的一侧且与所述横梁下板固定连接,所述加强主板分别与所述横梁上板和所述横梁下板固定连接,所述加强主板、所述侧板和所述横梁下板共同限定出所述第二空腔,所述加强主板的顶部与所述横梁上板的顶部在上下方向上间隔设置。

7、根据本实用新型的一些实施例,所述横梁上板的前上部设置有避让凹陷,所述避让凹陷用于避让动力总成,所述第一加强板与所述避让凹陷的底部固定连接;和/或所述横梁下板的两侧边缘设置有搭接部,且所述搭接部的前侧向前延伸形成延伸部,所述搭接部和所述延伸部均与所述纵梁固定连接。

8、根据本实用新型的一些实施例,其特征在于,所述的副车架总成还包括:安装支架,所述安装支架设置于所述横梁本体上且用于安装后悬置,所述安装支架与所述第一加强板在横向上间隔设置,所述安装支架为铸造的金属支架。

9、根据本实用新型的一些实施例,所述纵梁包括:纵梁前段和纵梁后段,所述纵梁后段的前端与所述纵梁前段的后端固定连接;所述副车架总成还包括:摆臂安装支架,所述摆臂安装支架用于安装摆臂,所述摆臂安装支架设置于所述纵梁后段内,所述纵梁后段在与所述摆臂安装支架对应的位置处开设有摆臂通过口。

10、根据本实用新型的一些实施例,所述摆臂安装支架包括:顶板、前侧板和后侧板,所述前侧板和所述后侧板分别连接于所述顶板的前后两侧,所述前侧板和所述后侧板均设置有安装孔,所述安装孔在前后方向贯通设置,所述顶板与所述纵梁后段的顶部固定连接,所述前侧板和所述后侧板的底部分别与所述纵梁后段的底部固定连接,以使所述摆臂安装支架和所述纵梁后段之间形成空腔。

11、根据本实用新型的一些实施例,所述前侧板的底部设置有前翻边,所述后侧板的底部设置有后翻边,所述后侧板朝向所述横梁的一侧设置有第一翻边,所述顶板与所述纵梁后段的顶部焊接连接,所述前翻边和所述后翻边分别与所述纵梁后段的底部焊接连接,所述前侧板背离所述横梁的一侧和所述后侧板背离所述横梁的一侧分别与所述纵梁后段背离所述横梁的一侧焊接连接,所述第一翻边与所述纵梁后段朝向所述横梁的一侧焊接连接。

12、根据本实用新型的一些实施例,所述的副车架总成还包括:螺母、第二加强板和第三加强板,所述第二加强板设置于所述后侧板上,所述第二加强板上设置有通孔,所述螺母设置于所述第二加强板上,所述安装孔、所述通孔和所述螺母相对设置,所述第三加强板设置于所述纵梁后段内且与所述第二加强板固定连接。

13、根据本实用新型第二方面实施例的车辆,包括:上述的副车架总成。

14、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种副车架总成(300),其特征在于,包括:

2.根据权利要求1所述的副车架总成(300),其特征在于,所述横梁本体(12)包括:横梁上板(121)和横梁下板(122),所述横梁上板(121)设置于所述横梁下板(122)的上方且与所述横梁下板(122)共同形成所述第一空腔(13),所述第一加强板(15)与所述横梁下板(122)共同限定出第二空腔(16)。

3.根据权利要求2所述的副车架总成(300),其特征在于,所述第一加强板(15)包括:加强主板(151)和侧板(152),所述侧板(152)连接于所述加强主板(151)的一侧且与所述横梁下板(122)固定连接,所述加强主板(151)分别与所述横梁上板(121)和所述横梁下板(122)固定连接,所述加强主板(151)、所述侧板(152)和所述横梁下板(122)共同限定出所述第二空腔(16),所述加强主板(151)的顶部与所述横梁上板(121)的顶部在上下方向上间隔设置。

4.根据权利要求2所述的副车架总成(300),其特征在于,所述横梁上板(121)的前上部设置有避让凹陷(14),所述避让凹陷(14)用于避让动力总成,所述第一加强板(15)与所述避让凹陷(14)的底部固定连接;和/或

5.根据权利要求1所述的副车架总成(300),其特征在于,还包括:安装支架(40),所述安装支架(40)设置于所述横梁本体(12)上且用于安装后悬置(30),所述安装支架(40)与所述第一加强板(15)在横向上间隔设置,所述安装支架(40)为铸造的金属支架。

6.根据权利要求1所述的副车架总成(300),其特征在于,所述纵梁(200)包括:纵梁前段(60)和纵梁后段(61),所述纵梁后段(61)的前端与所述纵梁前段(60)的后端固定连接;

7.根据权利要求6所述的副车架总成(300),其特征在于,所述摆臂安装支架(70)包括:顶板(71)、前侧板(72)和后侧板(73),所述前侧板(72)和所述后侧板(73)分别连接于所述顶板(71)的前后两侧,所述前侧板(72)和所述后侧板(73)均设置有安装孔(74),所述安装孔(74)在前后方向贯通设置,所述顶板(71)与所述纵梁后段(61)的顶部固定连接,所述前侧板(72)和所述后侧板(73)的底部分别与所述纵梁后段(61)的底部固定连接,以使所述摆臂安装支架(70)和所述纵梁后段(61)之间形成空腔。

8.根据权利要求7所述的副车架总成(300),其特征在于,所述前侧板(72)的底部设置有前翻边(721),所述后侧板(73)的底部设置有后翻边(731),所述后侧板(73)朝向所述横梁(100)的一侧设置有第一翻边(732),所述顶板(71)与所述纵梁后段(61)的顶部焊接连接,所述前翻边(721)和所述后翻边(731)分别与所述纵梁后段(61)的底部焊接连接,所述前侧板(72)背离所述横梁(100)的一侧和所述后侧板(73)背离所述横梁(100)的一侧分别与所述纵梁后段(61)背离所述横梁(100)的一侧焊接连接,所述第一翻边(732)与所述纵梁后段(61)朝向所述横梁(100)的一侧焊接连接。

9.根据权利要求7所述的副车架总成(300),其特征在于,还包括:螺母(80)、第二加强板(81)和第三加强板(82),所述第二加强板(81)设置于所述后侧板(73)上,所述第二加强板(81)上设置有通孔,所述螺母(80)设置于所述第二加强板(81)上,所述安装孔(74)、所述通孔和所述螺母(80)相对设置,所述第三加强板(82)设置于所述纵梁后段(61)内且与所述第二加强板(81)固定连接。

10.一种车辆,其特征在于,包括:权利要求1-9中任一项所述的副车架总成(300)。

技术总结

本技术公开了一种副车架总成和车辆,该副车架总成包括:纵梁,纵梁在横向上间隔设置;横梁,横梁包括:横梁本体和第一加强板,横梁本体连接于纵梁之间,横梁本体内形成有第一空腔,第一加强板位于第一空腔内,第一加强板与横梁本体共同限定出第二空腔。由此,可以加强横梁位置的强度与刚度,可以有效衰减动力总成激励和轮胎激励振动传递的能量,从而可以降低车内的振动和噪声。

技术研发人员:李玉超

受保护的技术使用者:长城汽车股份有限公司

技术研发日:20230625

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!